履带钢硬度偏低原因分析和改进

2014-12-22霍喜伟方金林袁淑君刘春伟

霍喜伟 方金林 袁淑君 刘春伟

( 莱芜钢铁集团有限公司)

0 前言

目前莱钢已开发LW190 ×8.5 mm 和LW190 ×10 mm 两个规格挖掘机用履带板,并已经在多家挖掘机生产厂家得到应用。由于特殊的工作环境,工程机械用履带钢的使用,由作业区的条件决定。因此,在装车使用前,必须要对履带钢进行热处理,使履带钢具有高的强度,良好的韧性和耐磨性[1]。一般要求履带钢经淬火回火后表面硬度值稳定在40HRC 以上,才能满足特殊环境下履带钢具有耐磨性的使用要求。

1 问题提出

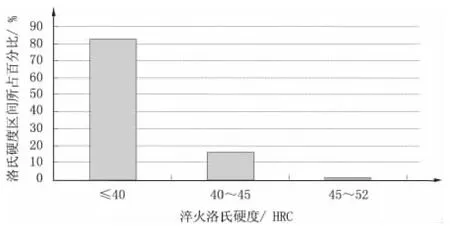

根据使用莱钢履带板加工用户反映,莱钢履带板热处理后表面硬度偏低,经测硬度值,有大量履带板表面硬度低于40 HRC。履带钢硬度值的偏低无法满足工程机械长期恶劣环境下的使用,严重影响使用寿命和工作效率。

2 履带钢硬度偏低原因分析

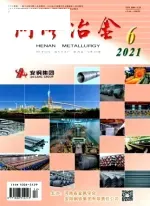

履带钢硬度高低取决于热处理后马氏体层的深度。通过观察金相组织发现,硬度值比较偏低的,是马氏体层深度不够,即出现马氏体组织层比较薄,硬度值偏低的部位仅有距表面0.5 mm 厚马氏体组织层,最厚不超过1.5 mm 厚,往内迅速变化到铁素体+珠光体+贝氏体混合组织(如图1 所示)。一般测硬度前,需铣削履带钢表面1 mm 左右,因此,马氏体组织层厚度进一步变薄甚至某些部位可能被铣掉,测硬度点时,金刚石锥头能够轻易穿透马氏体层,导致硬度偏低甚至打不出硬度。根据生产实际,引起马氏体层不足的本质因素主要是钢中化学成分Cr 元素和Ti 元素含量偏低和后续热处理工艺的不合理。因此,优化钢中化学成分和改进热处理工艺是提高硬度的主要途径。

图1 腿部组织 100 ×

2.1 钢坯化学成分Cr 元素和Ti 元素含量控制偏低

钢中化学成分是影响钢淬透性的主要因素之一,其中Cr 元素和B 元素是保证钢淬透性的主要元素,合适含量的淬透性元素,能使钢的转变温度CCT曲线右移,降低得到马氏体组织所需要的冷却速率。而Ti 元素的加入是固定钢中N 元素,保证钢中B 元素的有效性,从而保证淬透性。目前实际生产过程中,成分控制按中下限控制,因此钢中Cr 元素和Ti元素含量的偏低,必然会引起淬透性的不足,导致马氏体层比较薄,硬度值比较低。

2.2 热处理工艺不合理

2.2.1 淬火加热温度不合理

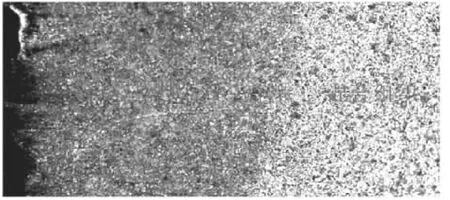

目前履带钢采用加热880 ℃保温0.5 h 淬火+260 ℃保温10 h 回火的热处理工艺。由于各钢厂履带钢成分设计不相同,那么后续热处理时淬火、回火温度也可能需要做出相应调整。众所周知,碳含量是决定钢临界奥氏化温度的一个重要因素,一般随着碳含量的增加,奥氏体化温度相对降低。因此,淬火加热温度选择过高或过低,则影响奥氏体晶粒尺寸大小和奥氏体化程度( 如图2 所示)[2]。

图2 碳含量、奥氏体晶粒尺寸对淬火理想临界直径的影响

由图2 可以看出,碳含量不变条件下,加热温度越高,奥氏体晶粒尺寸越大,需要的淬火理想临界尺寸越大,即粗晶粒对淬透性有利,但由于粗晶粒将增加钢件的变形程度与形成淬火裂纹的倾向,同时也将影响钢的冲击韧性,所以在实际处理工件时,应避免采用增大晶粒尺度的办法来提高淬透性。在某一确定的奥氏体晶粒尺寸条件下,随钢中碳量增加,钢的临界淬火直径增大,会增加钢的淬透性。因此,履带钢碳含量的不同,需要选择合适的淬火加热温度。同时,履带钢中加入的其它合金元素,如铬、钛,有的钢厂还加入一定的钒或铌等合金元素,对淬火回火制度的制定都有一定的影响。格罗斯曼指出,这些元素的碳化物在通常淬火温度下不易溶解,从而成为未溶碳化物残留钢中,而碳化物的存在将降低钢的淬透性。只有这些元素含量较低时,它们在淬火加热时才能完全溶解[3],所以这些元素还决定于碳化物的溶解程度,而碳化物的溶解程度主要受淬火加热制度和加热时间的影响。因此对于钢中强碳化物形成元素,当它们溶入固溶体时,能显著提高钢的淬透性。但是在通常淬火温度下,如果含碳量较多时,仅有一部分碳化物溶入奥氏体,另一部分以未溶碳化物的形式存在,因此会减少奥氏体中含碳量起到形核作用细化晶粒而降低钢的淬透性。两者的相对大小决定于元素在固溶体和碳化物之间的分配比例,分配比例决定于奥氏体化温度,也同该合金元素的含量和钢中其他元素的含量有关[4]。

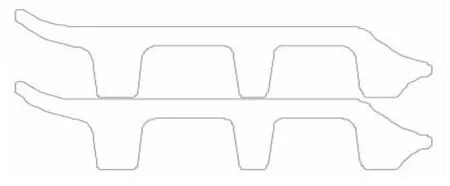

2.2.2 加热方式不合理

该履带板生产厂家采用80 kW 电阻炉加热,每次加热18 片,两片一组,腿与腿扣在一起加热,出炉淬火依旧采用两片扣在一起入水冷却( 如图3 所示) 。采用该方式加热,大大降低了履带板腿部与周围空气的接触,导致腿部受热不充分和不均匀,致使奥氏体化程度不足,影响了淬透性效果,导致生成马氏体层不足,引起硬度值偏低。

图3 履带钢加热方式

2.2.3 淬火方式的不足

淬火采用两片扣在一起入水冷却,此方式大大减小了履带板腿部与周围水的接触面积,降低了相变过程中生成马氏体需要的的冷却速率,会导致履带钢腿部各表面生成的马氏体层不均匀甚至没有马氏体生成。因此,测硬度时,硬度值会偏低。

3 改进措施

3.1 提高钢中Cr 元素和Ti 元素含量

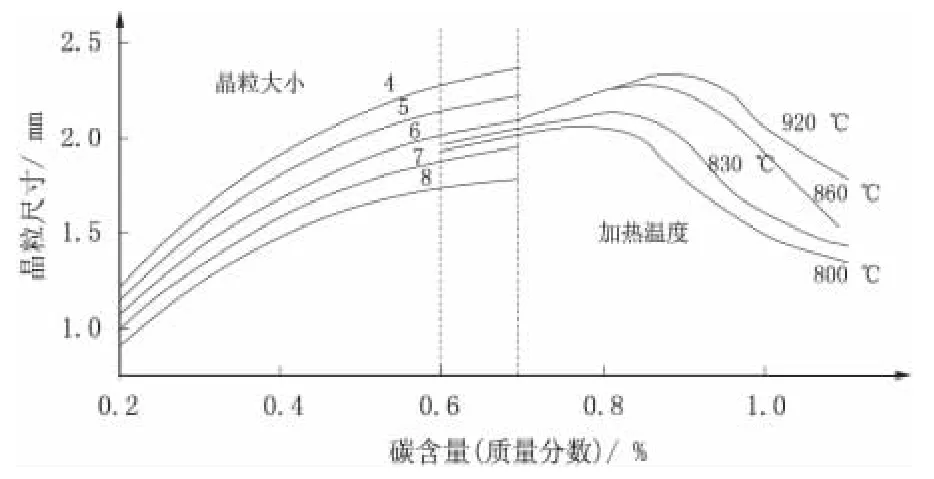

根据现有钢中Cr 元素和Ti 元素含量,综合考虑生产成本和经济化生产原则,适当提高了钢中Cr 元素和Ti 元素含量,成分调整前后对比见表1。

表1 履带钢25MnB 化学成分调整前后对比

3.2 改进热处理工艺

3.2.1 优化淬火和回火温度

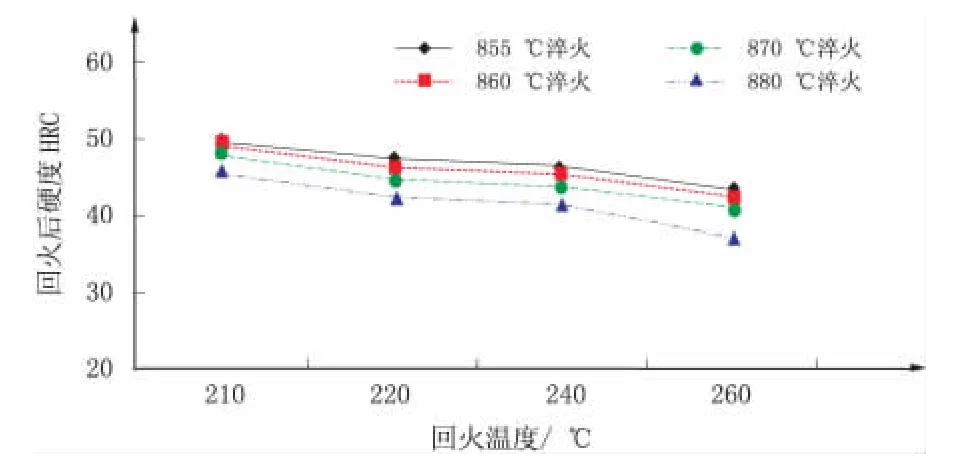

根据改进后的化学成分,分别按照880 ℃、870 ℃、860 ℃、855 ℃进行淬火和260 ℃、240 ℃、220 ℃、210 ℃进行回火试验。硬度变化随淬火、回火温度变化如图4 所示。

根据试验结果,采用855 ℃淬火+210 ℃回火工艺制度有利于硬度值的整体稳定提升。

图4 硬度变化随淬火、回火温度变化

3.2.2 加热方式改进

按照前面分析,可将履带板在热处理炉内两片扣在一起加热方式改进成叠放式加热方式,如图5所示。加热方式改变以后,使得履带板的加热均匀性大大提高。

图5 改进后履带钢加热叠放方式

3.2.3 淬火方式改进

将两片一起入水冷却方式改进为逐片入水,提高了履带板淬火过程中的冷却速率,特别是腿部的冷却速率,更加明显,因而整个截面获得均匀的马氏体组织,腿部各个部位的组织如图6 所示。由图可知,工艺改进后,履带板3 条腿横断面的不同位置,从边部到心部都被淬透,组织为正常回火马氏体,从而保证履带钢获得均匀稳定的硬度值。

图6 履带钢被淬透后不同部位正常回火马氏体组织

4 改进效果

调整化学成分后,生产了5 炉LW190 ×8.5 mm规格履带钢,结合用户改进热处理工艺等措施,履带钢表面硬度整体得到稳定提升。

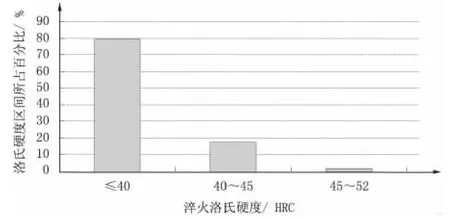

4.2.1 工艺改进后的淬火硬度

选取5 炉60 片履带板,检测188 个硬度值点,平均值44.9 HRC,仅有2 点硬度低于40 HRC,分别为39 HRC、39. 6 HRC。小于40 HRC 的比例为1.1%,介于40 HRC ~45 HRC 的比例为51.1%,大于45HRC 的比例为47.8%,较改进前硬度值得到大幅提升,综合硬度合格率提高到98.9%。工艺改进前后的淬火硬度值分布分别如图7 和图8 所示。

图7 改进前淬火硬度值分布

图8 改进后淬火硬度值分布

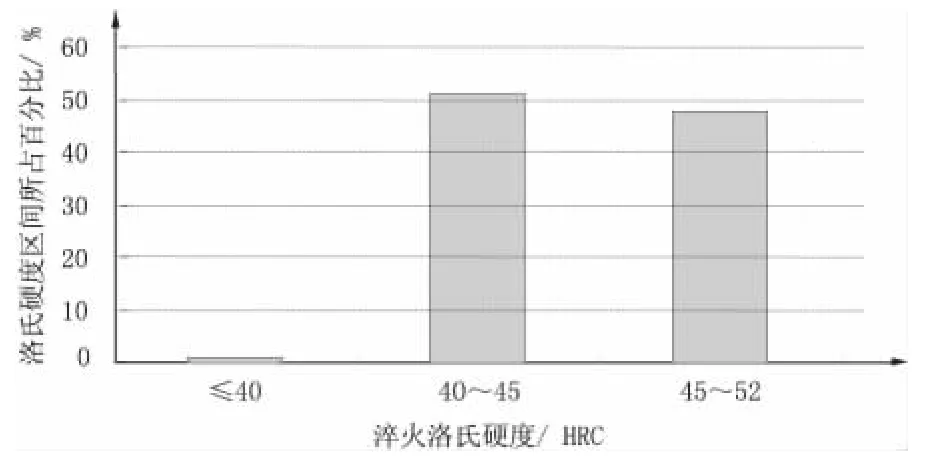

4.2.2 工艺改进后的回火硬度

选取之前经淬火后60 片履带板,经回火后,检测硬度点116 个,硬度平均值42.2 HRC,硬度低于40 HRC 共5 个,最小值38.5 HR,比较经淬火后未回火之前,硬度值平均低了2HRC 左右。测硬度结果表明,回火后硬度小于40 HRC 的比例只有4.3%,较改进前硬度值得到大幅提升,综合硬度合格率提高到95.7%,基本满足了用户使用要求。工艺改进前后回火硬度值分布分别如图9 和图10 所示。

图9 改进前回火硬度值分布率

图10 改进后回火硬度值分布率

由图9 、图10 可以看出,通过综合措施的实施,淬火、回火后硬度值提升效果明显,除个别点硬度值稍低,存在偶然因素外,回火后硬度值基本稳定提升在40 HRC 以上,满足了用户的使用要求。

5 结束语

通过提高履带钢中合金元素Cr、Ti 的含量和改进热处理工艺以及加热和冷却方式的改进,使得履带板从边部到心部的组织为均匀的正常回火马氏体组织,从而硬度值稳定达到了40 HRC 以上,更好地满足了特殊环境下对钢耐磨性的要求。

[1]刘明,唐历,卢向阳,等.35MnTiB 推土机履带板用钢的研制[J].钢铁钒铁,1999,1(5) :20 -25.

[2]吴季恂,周光裕,荀毓闽. 钢的淬透性应用技术[M]. 北京: 力学工业出版社,1994:133.

[3]M. A. Grossmann:"Elements of Hardenability "Celeveland[D],ASM,1952.

[4]陈小龙.合金元素对23MnB 履带钢基础性能的影响[D]. 昆明:昆明理工大学,2007.