不锈钢设备与系统表面钝化处理的检查和评定——ASME BPE非强制性附录E的介绍和解读

2014-12-21高贤申曹燕秋周立法

高贤申 曹燕秋 周立法

(森松集团(中国),上海201323)

0 引言

ASME BPE(2012版)非强制性附录E“钝化评定程序”描述了不锈钢表面钝化处理的准备和实施程序,包括特定系统从最初的水冲洗、化学清洗与脱脂、钝化到最终冲洗以及生物工程的设备制造、安装或改造。这些程序适用于316L不锈钢及高合金钢,程序规定了凡与生物工程、制药及护肤化妆产品接触的系统和元件表面的钝化工艺评定的方法,还提供了钝化程序和表面测试可用于不锈钢表面的不同的钝化方式。

1 钝化处理目的

当洁净表面含氧时,不锈钢合金表面钝化或钝化膜的形成是一种自然现象,钝化膜的形成可能会因不锈钢表面的化学处理而得到增强。

化学钝化工艺准备的先决条件是清洗程序。该程序包括所有去除表面污染物(油、脂等)的必要操作,以确保金属的最强耐腐蚀性,防止产品污染,达到所要求的表面状态。最终化学钝化的目的是去掉合金表面的铁离子或其他污染物,使合金处于最强的耐腐蚀状态。

对标准中耐腐蚀性能较强的不锈钢(如316L)进行钝化处理是最有益、最重要的。根据业主/用户的选择,钝化可以用于减少铁离子浓度和增强铬含量。

在钝化中,必须认识到最好的钝化处理或任何表面处理仅使合金在特定环境下处于最强耐腐蚀的状态。换言之,合金材料具有固有的耐腐蚀极限,最好的钝化处理也不能代替合金材料满足某种场合所要求的更高的耐腐蚀性能。

1.1 为什么对金属表面要进行钝化处理

尽管不锈钢元件在安装前是干净的,钝化膜是完整的,但是焊接过程中会破坏焊缝及热影响区(HAZ)的钝化膜。在钝化膜中,铬元素的含量通常高于铁元素含量,当金属熔化时,铁元素浓度提高,而铬元素含量降低,这就扰乱了焊缝和热影响区铬、铁和氧的元素分布。

如不去除在制作过程中由热产生的氧化和污染(特别是铁元素),这可能会降低耐腐蚀性。焊后钝化可以去除游离铁离子,有助于恢复钝化层,但不能去除由热引起的氧化颜色。去除热氧化颜色需要采用比钝化所用硝酸或柠檬酸更强的酸。因为钝化通常仅仅用于已安装的管道系统焊接完成后,焊接程序规定了减轻热氧化形成的方法(参见ASME BPE MJ篇)。

制作、切割、弯曲等会产生污染物,会导致耐腐蚀性降低,如嵌入的铁屑、热印、焊条上的焊剂、电弧击伤、油漆、记号等,暴露于碳钢或铁的环境中是特别有害的。通过去除污染物,特别是游离铁,钝化处理有助于把在制作期间受到损伤的不锈钢恢复到原有钝态。

1.2 何时必须进行钝化

必须进行钝化处理的情况有:(1)焊接和制作完成后,业主/用户可能规定已焊元件在焊接后进行电解抛光的元件需要钝化处理;(2)新装入系统的元件焊接完成后,需要钝化处理。

2 钝化程序(参见ASME BPE SF篇)

2.1 程序说明

进行钝化处理时应该得到每一种钝化方法中已经焊接和未焊接的样品元件或试样,以证实该程序有能力满足规定的特性,也就是说,可以满足清洁度、表面化学性能和耐腐蚀性能要求。

用于评定元件和试样钝化的工艺应该是可以复制使用于目标系统的方法。

业主/用户(或其代表)应审查程序说明和工艺评定文件。业主/用户应负责审查用于其系统或元件的钝化工艺是经过评定合格的。

2.2 程序评定

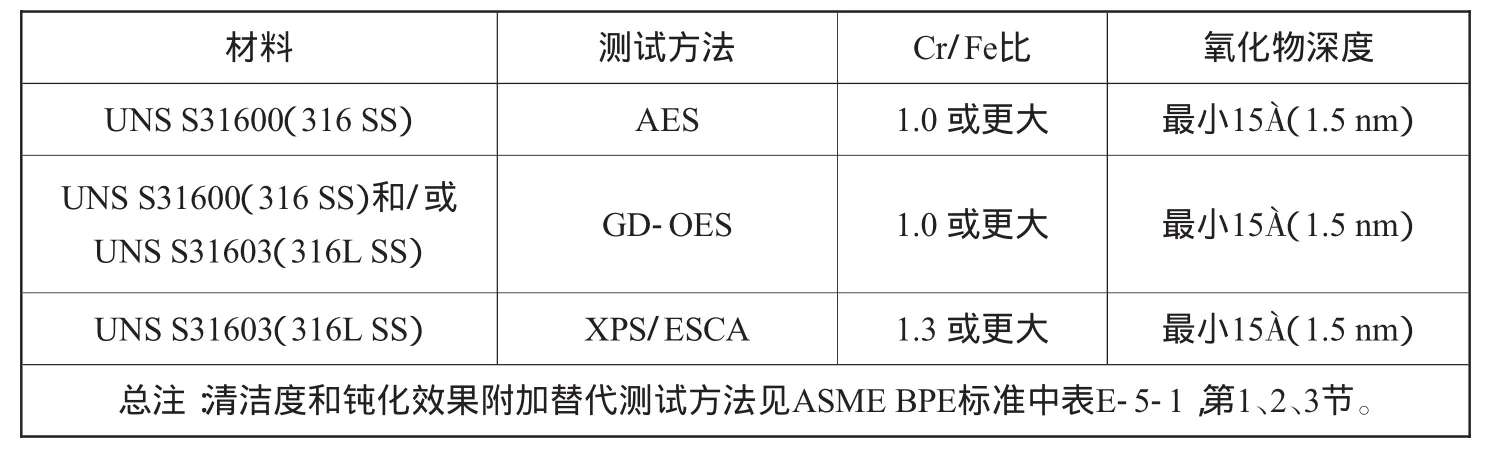

钝化处理应制定每一种方法的钝化程序。程序应明确用于评定样品有效去除铁离子并满足工艺评定试样的最低表面要求(表1)的基本参数。

表1 钝化工艺评定试样的最低表面要求

钝化程序评定至少应包括下述内容:

2.2.1 钝化工艺说明

钝化工艺说明至少应描述钝化工艺过程(表2),可作为纯化实施指南使用:(1)预钝化及钝化准备工作;(2)冲洗;(3)清洗;(4)钝化;(5)最终冲洗;(6)检查验收。

2.2.2 基本参数(样品钝化工艺条件下)

应保持在规定的范围内的基本参数有:

(1)钝化时间;(2)钝化液温度;(3)钝化液的基本化学性能;(4)钝化结束条件;(5)最终去离子冲洗水的电导性(即纯化水冲洗)。

2.2.3 工艺评定试样的测试

工艺评定试样的测试有:(1)ESCA(化学分析的电子能谱法)通常是指XPS(X射线光电子能谱法),在焊缝和母材处测量,满足表1的要求;(2)AES(俄歇电子光谱法),在焊缝和母材处测量,满足表1的要求;(3)GD-OES(辉光放电电子光谱法),在焊缝和母材处测量,满足表1的要求。

每种程序的评定方法必须有文件支持。上述所列基本参数的实际值和试样测试结果应该形成文件并作为评定程序的一部分予以保存。

2.3 程序文件要求

钝化处理时应编制和提供下述文件:(1)工艺说明;(2)基本参数;(3)每一种试样评定时采用的测试方法:ESCA/XPS或AES或GD-OES。

表2 钝化工艺过程描述汇总表

3 钝化质量控制

3.1 钝化质量控制的监督

质量控制监督对确保书面的评定合格钝化程序得到遵守是必须的。化学处理后必须采用去离子水或业主/用户准予使用的水进行彻底充分地冲洗。良好的工程惯例是冲洗至通过电导率分析来确定,确保铁离子污染物、工艺化学物、副产品等已去除。

业主/用户或其指定代表应可得到并审查这些文件:(1)遵循了合格评定中的所有要求的书面文件规定;(2)最终冲洗应该满足预设的电导率(质量)要求。

3.2 钝化合格证明

钝化处理应提供每一个系统或成套设备的钝化合格证明。合格证明应包括,但不限于下述内容:(1)用户名称;(2)系统或部件描述;(3)操作者名称;(4)钝化评定合格的方法;(5)钝化工艺文件,如书面评定合格的钝化程序、基本参数工艺过程控制文件、仪表检定记录、所有采用化学物品的分析证书、工艺测试和验证;(6)钝化后验收的方法。

4 清洁和钝化后金属表面的质量评价

4.1 钝化处理后金属表面的4种检查方法

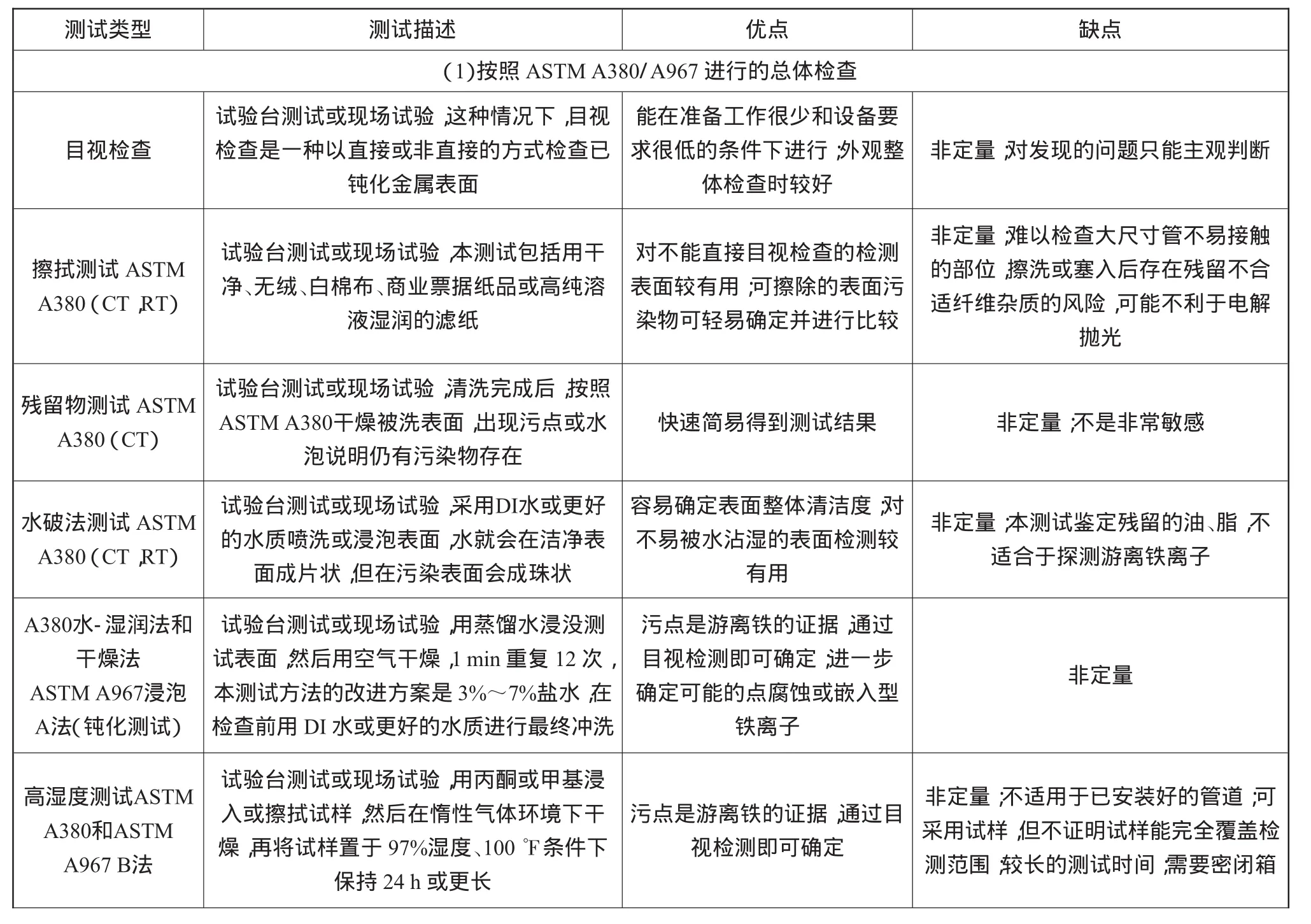

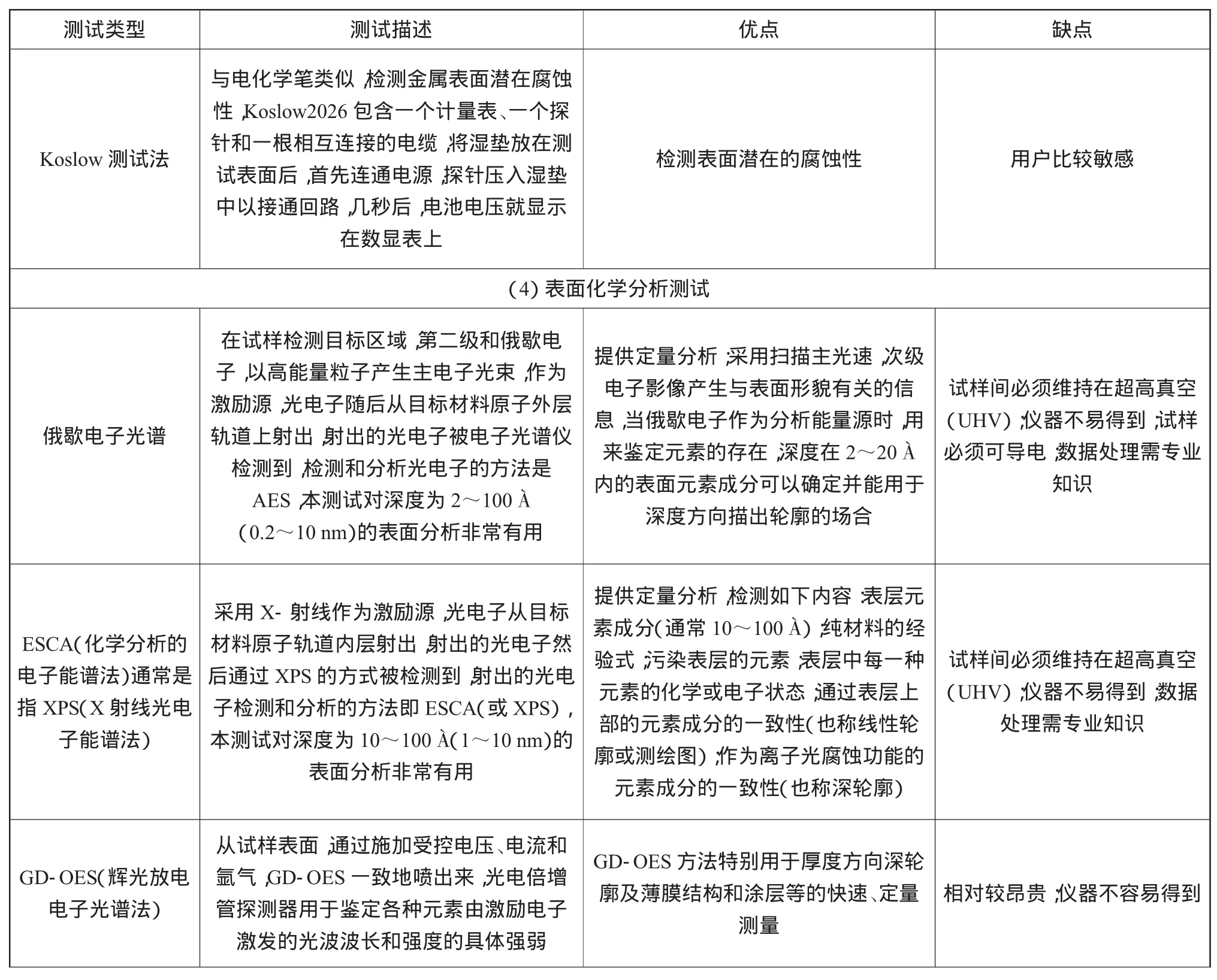

钝化处理可采用总体检查、精确检查、电化学测试以及化学分析测试等方法进行检查。

没有万能的验收试验可以确保元件或系统已经进行了钝化处理或处于钝态。如果系统/元件得到合适的化学钝化处理,过程中产生的文件(上述已列出)必须确保元件或系统已经完成了规定的处理。作为给业主/用户和其他相关方的指导,现编制了已清洗和/或钝化后金属表面状况评价表(表3),以帮助确定按照特定的清洗或化学钝化程序得到可接受的表面质量。

表3 已清洗和/或经钝化后金属表面状况评价表(4种检查方法)

续表

续表

4.2 经清洗或钝化后与物料接触表面的验收准则

表3可用于指导已清洗的和/或钝化的元件或系统验收准则,是一张测试方法的简化表,业主/用户可用于选择测试方法或便于理解测试公司提供的测试方案。

表3中的4种测试方式可分成以下几组:(1)按照ASTM A380/A967进行的总体检查(通过/失败);(2)按照ASTM A380/A967进行的精确检查(通过/失败);(3)电化学现场和试验台测试;(4)表面化学分析测试。

表3中第1组和第2组反映了ASTM A380和ASTM A967这2个主要章节的内容。这些方法中最显而易见的检测方式是目视检测,检验员应检查洁净表面有无氧化皮、皱皮、焊接氧化色/热痕、污点、脏物、油类、脂类或任何阻碍钝化液接触金属表面的沉积物。

从ASTM A967得到的测试结果不包括钝化,都是基于目视检测,游离铁出现污斑或氧化颜色变化,测试结果是主观的、不定量的。但是,有些场合需要主观和定量结果。目视检验验收准则见ASTM A380和ASTM A967。

表3中第3组和第4组反映了2种清晰的定量测试方法。这些测试均不包含在ASTM标准中,这些方法在于为对已钝化表面提供更多的定量分析方法。表3中第3组电化学现场和试验台测试,除环极化测量外,均适合于现场检测,譬如已安装管道系统的钝化后检测及已钝化的焊接表面检测。

如果使用的钝化方法得当,316L不锈钢表面经钝化后,能显著地增加铬铁比(Cr/Fe)。化学钝化处理后,钝化层性能提高程度检测的方法是通过AES、GD-OES或ESCA确定Cr/Fe比,然而该程序不易用于现场,但编制钝化程序仍是有益的。

无论何种测试方法,Cr/Fe比应该在1.0或大于1.0,因为精度不同,不能期望不同的测试方法有相同的结果。表3中第4组的表面化学分析测试包含了对不锈钢表面钝化层厚度和化学状态进行评价的方法。环极化测量(表3中第3组)也可用于钝化水平的定量评价。环极化测量及第4组(表3)中的方法也可用于随系统放置一同进行钝化处理的产品试样。

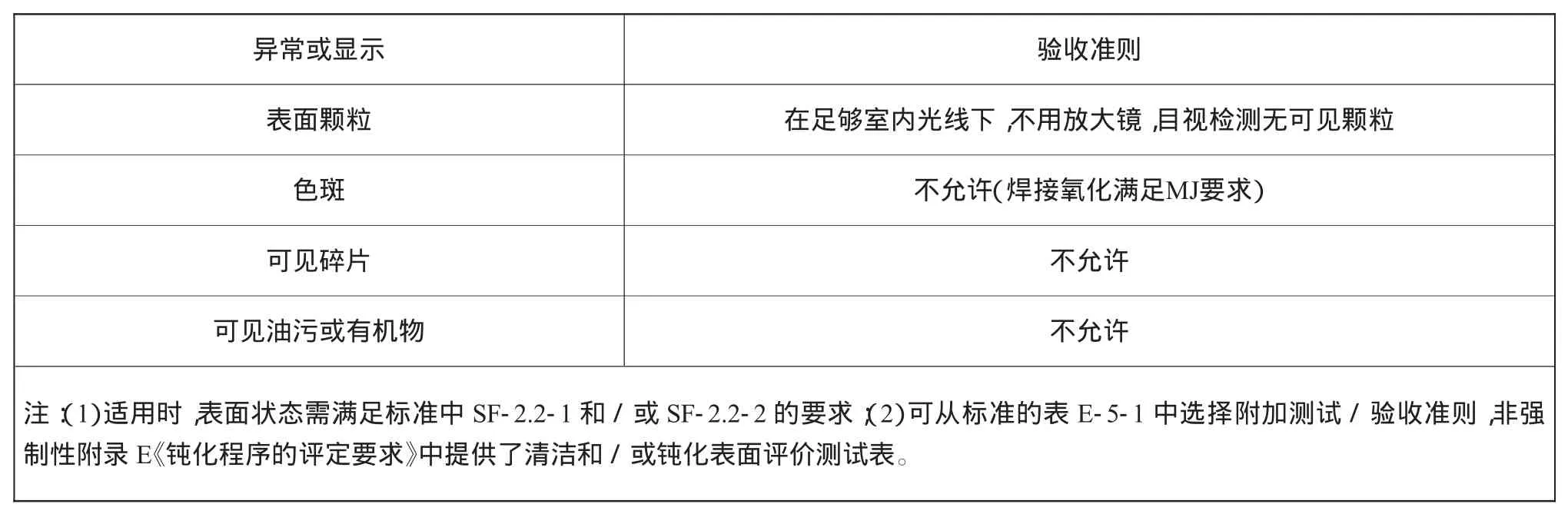

4.3 验收检查准则附表

经清洗或钝化后与物料接触表面的验收准则(表4)。

表4 与产品接触钝化金属材料表面质量验收准则

5 结语

依据ASME BPE附录E的内容,本文对不锈钢制品(设备与系统装置)的钝化处理作了介绍与解读。侧重点放在对钝化工艺的描述与验收检测,供制药企业、设备制造企业和生物工程安装企业的工程技术人员参考,以期使我们的设计与制造标准与国际使用的标准一致,为中国制药装备走向国际市场打下良好的基础。

[1] ASME BPE[S]

[2] Nonmandatory appendixE[S]

[3] Passivation procedure qualification[S]