基于计算机视觉的皮革测配色

2014-12-20吴林林

吴林林,宁 铎

(陕西科技大学 电气与信息工程学院,陕西 西安710021)

0 引 言

颜色是影响皮革产品质量的一大重要因素。我国皮革生产中的配色工序仍然采用人工配色方式,这种方式不仅效率低,需对待配色皮革进行多次配色、打样及颜色比对以完成一次皮革的成功配色,而且配色效果没有严格统一的衡量标准,皮革配色的好坏很大程度上取决于工作人员的经验水平。该方式已严重影响到皮革产品的质量及其经济效益。

为提高生产效率和产品质量,有些企业曾尝试将计算机测配色技术应用于皮革的测配色生产工序中,但都由于未达到预期效果而处于闲置状态。其主要原因是基本模仿纺织品染色的应用方法,而非专门针对皮革表面颜色特征开发的专用测配色系统或仪器[1]。同时,这些测配色系统及仪器在颜色检测和配色时,需先采用不同的光谱检测仪器或直接利用传感器来检测标样颜色的各分量光谱值,通过标准化公式将其转换为可用于配色的颜色值,因此该种方式的测配色结果精确度依赖于检测仪器的精度,而检测仪器的精度越高,其成本也越高;且这些检测仪器存在很大的测量误差,其精度会受使用时间、周围环境等因素的影响[2]。本文提出了一种基于计算机视觉技术的皮革测配色方法,依据皮革表面的颜色特征,将计算机视觉技术应用于皮革的测配色工序中,不但可以提高生产效率和配色质量,而且可以降低成本和企业对配色人员的依赖,为皮革业向自动化、智能化方向发展奠定基础。

1 颜色识别

由于皮革一般出自不同动物身上,即使是同类动物,像人的肤色一样其个体间的表面颜色都会存在差异,而且各批次染料在生产过程中温度、人员操作等的差异均会导致其批次之间颜色有所不同,而这些都会给皮革配色过程中使用同一配色方案达到着色一致的目的带来困难。因此,在皮革测配色过程中,需对每批染料、每块生皮分别进行颜色检测,依据这些颜色特征分别给出皮革的配色方案。

准确测色是得到最佳配色方案的基础。由于计算机视觉不受人为因素影响,能够对被测物的表面特征进行精确量化[3],所以在配色之前,需利用计算机视觉技术对皮革表面的颜色特征进行识别。颜色特征识别主要包括皮革表面颜色一致性检测和颜色值测定2部分。

1.1 一致性检测

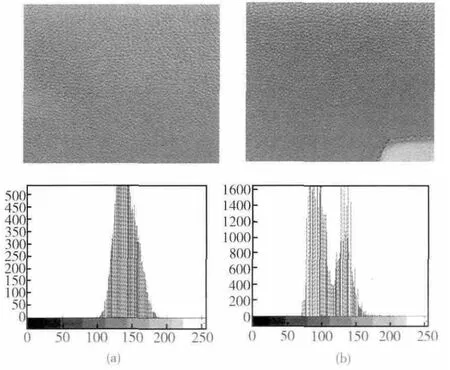

要给一块皮革配色,其表面颜色具有一致性是准确测色配色的前提。否则,例如皮革表面本身存在较大面积的胎记、疤痕,斑点等颜色不一致区域[4],不仅会影响颜色检测结果,而且皮革配色的质量更是无法保证。所以在对皮革表面颜色值测定之前,要先对整块皮革表面颜色是否具有一致性进行判断。本文采用灰度直方图法判定,如图1所示,上图为采集到的待检测皮革图像,下图为其所对应的灰度直方图,其中横坐标表示灰度级,纵坐标表示该灰度级所出现的频率。当皮革表面颜色具有一致性时,其灰度直方图中有且仅有一个峰值 (如图1 (a)所示);否则其灰度直方图中将会有2 个甚至多个峰值 (如图1 (b)所示),所以在判断皮革表面颜色是否具有一致性时,只需分析其灰度直方图中峰值的个数即可,当峰值个数为1 时,即可判断出该皮革表面颜色具有一致性;否则,该皮革表面颜色不具有一致性。

图1 直方图判定颜色一致性

运用灰度直方图法判断后,对表面颜色具有一致性的皮革进行颜色值测定、计算配色方案等进一步处理;而对表面颜色不具有一致性的皮革,采集不一致区域的大小、位置和颜色值等信息对其进行分割或颜色处理后,使得整张待配色皮革的表面颜色基本一致后再对其进行颜色值测定等进一步处理。

1.2 颜色值测定

R (红色)、G (绿色)和B (蓝色)三基色通过不同比例的混合可以产生所有颜色,由三基色原理可知,已知构成各种颜色的三基色的值,就可以知道所测物体的颜色[5]。摄像头获得的物体的颜色数据是其RGB值,在图像处理过程中,所需的其它颜色空间均是由RGB颜色空间通过一定的转换方式得到的,因而利用计算机视觉技术对染料、标样,以及待配色皮革表面进行颜色检测时所得到的是其颜色的RGB值。

由于图像是由像素组成的,而颜色值测定时不可能将每个像素点的颜色值一一读出,更不可能采用个别像素点的值直接代表整个被测物的颜色。因此,在颜色值测定时不仅要考虑检测结果能够准确代表被测物的颜色信息,而且其结果必须要接近人眼对于颜色的视觉感知,所以本文在颜色值测定时主要采取块提取的方式[6],如图2 所示,将像素按照3X3的方法,9个像素点的RGB值作为一个基本单元,分别求R、G、B的均值,再在4个不同方向上分别取这样一个单元,求其R、G、B的均值为最终颜色值。

图2 颜色检测块提取

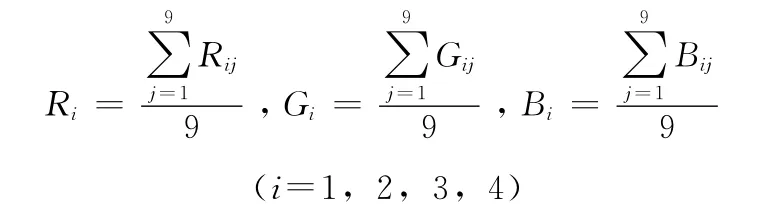

如图2所示,每个单元均包含9 个像素点,每个像素点均有一个RGB 值,例如第一个单元中的像素点记为(R1j,G1j,B1j),其中j=1,……,9。而且每个单元都能确定一个RGB值,即

最终确定出检测物的颜色值的R、G、B 分别为

2 配色原理

2.1 配色方案

颜色采集时得到的是图像颜色的RGB 值,而RGB 颜色空间存在不直观和不均匀两大缺点,即RGB值无法表示人们对于颜色的认知属性,而且RGB颜色空间中2种颜色间的距离无法表达其在视觉上的差异。因此,RGB颜色空间不能直接用于计算皮革的配色方案,本文采用三刺激值配色法[7]。三刺激值法是依据标样颜色的三刺激值来配色,尽管配色后物体的反射光谱可能不同于标准样,但由于三刺激值相等即可实现视觉等色。而且无论厂商还是消费者,在交货或购买时一般通过视觉判断来决定是否购买产品,所以本文采用三刺激值配色法,使配色后的皮革与标样在事先约定的条件 (相同光源)下实现视觉等色。

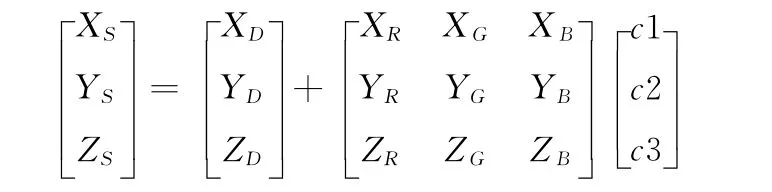

配色的目的在于得到与标样同色时染料的数量比例,而且任何一个物体的颜色均可用X、Y、Z 三刺激值来表示,将RGB颜色空间转化为CIEXYZ颜色空间的方法有很多种[8],主要有多项式回归法、模型法、3D-LUT 查找表插值法和BP神经网络法等。本文采用BP神经网络法,利用标准色卡及数据进行训练。颜色空间转化后设标样的三刺激值为 (XS,YS,ZS),待配色生皮的三刺激值为(XD,YD,ZD),染料R、G 和B 的三刺激值分量分别为(XR,YR,ZR),(XG,YG,ZG)和 (XB,YB,ZB),利用三刺激值的线性叠加性[11,12]求得配色方案,计算公式如下

式中:c1、c2、c3——染料R、G、B 的配色向量,依据该配色向量将各色染料按比例混合对待配色皮革进行染色,理论上即可实现与标样视觉等色。

2.2 配色效果评价

衡量配色方案好坏的关键在于该配色方案是否能够达到预期的配色目标,色差是控制染色制品质量的重要指标。为使色差评价与视觉感知相一致,本文采用在CIELAB(或CIEL*a*b*)均匀颜色空间中进行色差计算。CIEL*a*b*系统是CIE (国际照明委员会)规定的适用于一切光源色和物体色的表示与计算的颜色空间及其相关色差公式,现已是国际通用的测色标准[9,10],其计算公式如下

式中:X、Y、Z——被 测 物 体 的 三 刺 激 值,X0、Y0、Z0——选定参考白的三刺激值,L*——心理明度,a*、b*——心理色度。总色差ΔE为

式中:ΔL*和Δa*、Δb*——标样与配色后皮革的明度差和色度差。

当色差ΔE≤1时,人眼几乎感觉不到颜色差别;而当1<ΔE≤2时,人眼对色差感觉很小;当ΔE≥2时,人眼将对色差的感觉较为明显,所以实际生产中一般以ΔE≤2为判断标准,如果打样结果与标样之间的色差满足此条件,则运用该配色方案对待配色皮革进行配色;否则需对色差结果进行分析,修正配色方案再进行打样、色差判断,直至达到预期的配色目标 (ΔE≤2)。

3 皮革配色

基于计算机视觉的皮革测配色的目的是通过检测每块待配色皮革表面的颜色特征,结合染料和标样的颜色特征,给出能使每块待配色皮革与标样的颜色实现视觉等色的配色方案。因此,基于计算机视觉的皮革测配色过程主要包括图像采集,图像处理和计算配色方案3部分。图像采集部分主要是利用摄像头对标样、染料、待配色皮革,以及打样结果的图像进行采集;图像处理部分主要是对采集到的图像进行预处理、特征识别,并将颜色特征进行精确的数字化;计算配色方案部分主要是依据数字化的标样、染料和待配色皮革表面的颜色特征,计算出能够使得配色后的皮革与标样之间实现视觉等色的配色方案。

由于光源、物体和观察者 (摄像头)是影响颜色检测结果的三大主要因素,因而为避免外界光强变化和摄像头角度对颜色检测结果的影响[11],图像采集是在一个密闭且四周无光反射的环境下,采用低能耗、发热量小的环形白色LED 来覆盖整个可见光区域,将摄像头置于白色环形LED 的正上方,分别采集标样、生皮和染料图像中相同位置的多个像素点的RGB 值[12]。其中图像采集装置的内部光源设计如图3所示。

图3 光源设计

图像处理部分是运用计算机对采集到的图像进行分析处理的过程,主要包括对图像进行预处理和颜色特征的识别。由于图像在传输过程中难免会引入噪声,这些噪声不仅会影响图像的质量,而且会对图像的特征分析结果产生影响。因而图像处理过程中首先要对采集到的图像进行预处理,提高图像质量。颜色特征识别主要是对待配色皮革表面的颜色一致性进行判断,以及将染料、标样和待配色皮革表面的颜色信息转化为方便计算机处理的数字。

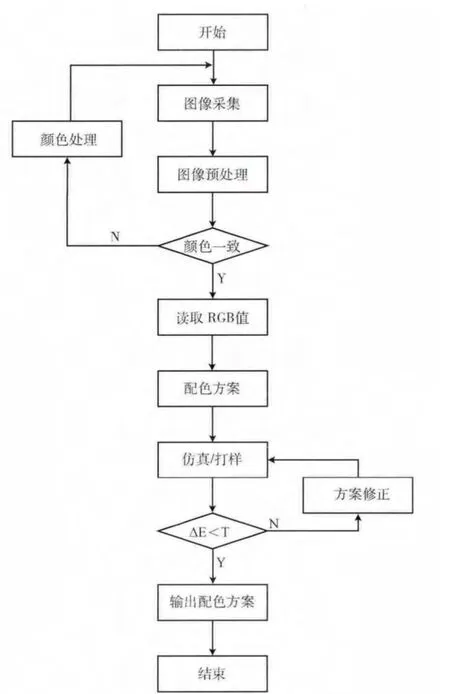

计算配色方案部分主要是依据染料、标样和待配色皮革表面的颜色信息,运用三刺激值配色原理,分别给出能够使得每张待配色皮革配色后与标样实现视觉等色的配色方案。为提高皮革配色的质量和效率,在给出配色方案后,需依此方案进行打样或者仿真来检验依此配色方案是否可以达到预期的配色效果,即判断打样结果与标样之间的色差是否在色差允许范围内。如果色差在允许范围内,则可依此配色方案对待配色皮革进行配色;否则,需根据色差信息对配色方案进行修正,重新打样或仿真进行色差判断,直至其满足预期配色效果为止。皮革配色过程的整体流程如图4所示。

图4 皮革测配色软件流程

4 仿真实验

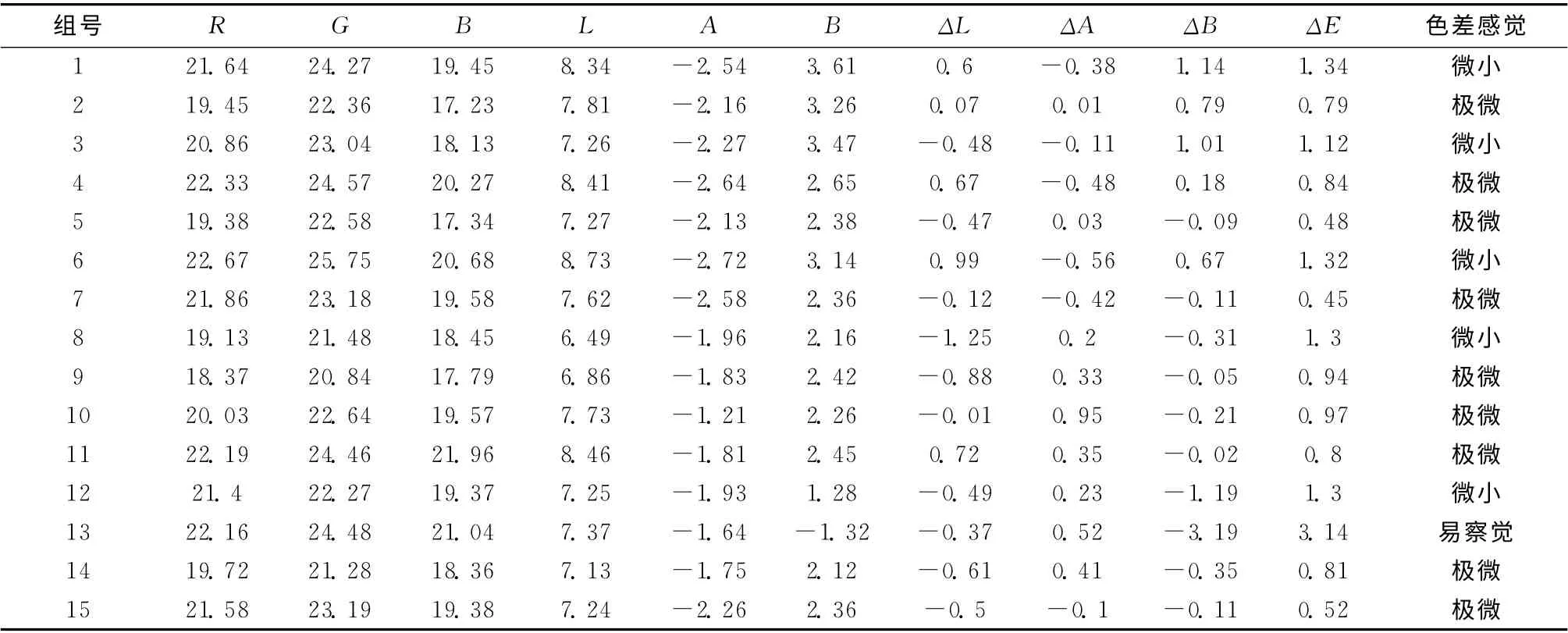

为验证该方法的可行性,本实验在实验室环境下,采用406*30mm,22 W 的环形白色LED,像素为800万的摄像头,在30cm×30cm×40cm 的密闭箱中进行。表1为部分仿真实验的色差及视觉感知结果,R、G、B 分别为打样后皮革表面颜色值,L、A、B 分别为其所对应的心理明度和心理色度,ΔE 为总色差。

从表1中色差结果可以看出,其大部分色差小于1,此时人眼对色差的感知极其微小;部分在1到2之间,即人眼对色差的感知较小;其中第13 组的色差值ΔE=3.14,人眼对色差易察觉,观察其色差分量中Δb<0,且距离原点较远,则整个配色方案偏蓝,因而需对该配色方案就需适当地调整蓝色染料的比例,再依据调整后的配色方案进行打样、色差判断及分析,直至其达到预期配色效果(ΔE≤2)。

5 结束语

由于皮革表面颜色特征的多样化,给皮革测配色工序实现自动化带来很多难题,本文提出了一种新的皮革测配色方法,利用计算机视觉技术实现皮革的测配色。依据染料、标样以及皮革表面的颜色特征,利用三刺激值法进行配色方案的计算,采用CIE规定的色差公式进行色差判断,对于满足色差要求的配色方案,依此进行配色;否则,需对色差结果的分析,调整配色方案,再进行打样、色差判断,直至得到满足色差要求的配色方案。该方法使得皮革测配色过程更加客观、标准,不仅可以提高皮革配色的质量和效率,而且减少了人员操作对测配色结果的影响,降低了成本。仿真实验结果表明,该方法可以有效应用于皮革的测配色生产中。

表1 色差及视觉感知结果

[1]SHEN Jiajia,CHENG Fengxia,ZHANG Jianxin.Bottleneck technique and shade database searching techniques of computer color matching applications in leather industry [J].China Leather,2011,40 (17):22-24 (in Chinese). [沈加加,程凤侠,张建新.计算机配色技术在皮革工业应用之瓶颈和 “配方库检索技术”[J].中国皮革.2011,40 (17):22-24.]

[2]LI Xipeng.Study on the plant leaf color detecting system based on the RGB sensor[D].Zhengzhou:Henan Agricultural University,2009 (in Chinese).[李喜朋.基于RGB颜色传感器的植物颜色检测系统研究 [D].郑州:河南农业大学,2009.]

[3]ZHANG Lei.Machine vision detecting technology research and application of Color [D].Guagndong:Guangdong University of Technology,2011 (in Chinese). [张磊.机器视觉颜色检测技术及应用研究 [D].广东:工业大学,2011.]

[4]HE Fuqiang.Research and application of visual inspection technology for the large area of leather surface [D].Hangzhou:Zhejiang University,2012 (in Chinese).[贺福强.大面积皮革表面的视觉检测技术与应用研究 [D].杭州:浙江大学,2012.]

[5]KE Rongshuo,MA Xiaojun,ZHANG Sibo.The design of color recognition system based on RGB color space [J].The Application of Embeded System,2010,26 (5-2):46-47 (in Chinese).[可荣硕,马小军,张思博.基于RGB色彩空间的颜色识别系统设计 [J].嵌入式系统应用,2010,26 (5-2):46-47.]

[6]WANG Huan.The testing technology of instrument color[D].Guagndong:Guangdong University of Technology,2010(in CHinese). [王欢.仪表颜色检测技术研究 [D].广东:工业大学,2010.]

[7]LI Ruijuan.Study on color space conversion model from RGB to CIEXYZ [J].Packaging Engineering,2009,30 (3):79-81(in Chinese).[李瑞娟.RGB 到CIEXYZ 色彩空间转换的研究 [J].包装工程,2009,30 (3):79-81.]

[8]XU Shibo,LV Yijun,CHEN Huanting,et al.Color matching of RGB-LEDs based on dichotomy [J].Elecro-Optic Technology Application.2009,24 (6):7-9 (in Chinese).[徐示波,吕毅军,程焕庭,等.基于二分法的RGB-LEDs配色研究 [J].光电技术应用,2009,24 (6):7-9.]

[9]Moreno I,Contreras U.Color distribution from multicolor LED arrays[J].Optics Express,2007,15 (6):3607-3618.

[10]LIU Song,YANG Qinhuan.Progress of the deepening shade technology of leather [J].West Leather,2013,35 (14):23-25 (in Chinese).[刘松,杨勤欢.皮革染色增深技术研究进展 [J].西部皮革,2013,35 (14):23-25.]

[11]HE Guoxing.Color science [M].Shanghai:Donghua University Press,2004:109-112 (in Chinese). [何国兴.颜色科学 [M].上海:东华大学出版社,2004:109-112.]

[12]LU Chuanying,YU Haocheng,SUN Jinghui,et al.Colorimeter system based on TCS230sensors[J].Journal of Jilin University:Information Sci Ed,2008,26 (6):621-625 (in Chinese).[卢川英,于浩成,孙敬辉,等.基于TCS230传感器的颜色检测系统 [J].吉林大学学报 (信息科学版),2008,26 (6):621-625.]