基于ADAMS的带式输送机输送带动特性仿真分析

2014-12-19贺金虎廉自生

贺金虎,廉自生

HE Jin-hu,LIAN Zi-sheng

(太原理工大学 机械工程学院,太原 030024)

0 引言

在以往用ADAMS软件对带式输送机动特性分析中,都将输送带的模型建立为刚体或者部分是刚体以及柔性体或部分为柔性体,这两种方式都可以较为准确的模拟带式输送机的动特性,但是二者的优劣还没有经行过比较。本文将对较为早出现的ADAMS中输送带不同的建模方式,在同一工况下即启动工况下进行仿真分析,得出更适合的输送带建模方式。且新的ADAMS版本刚柔接触已经不需要再添加哑物体,这更能方便的利用ADAMS软件对带式输送机输送机输送到动特性进行仿真。

1 ADAMS中输送带模型的建立

1)刚体和柔性体简介:在任何力的作用下,体积和形状都不发生改变的物体叫做刚体(Rigid body)。在物理学内,理想的刚体是一个固体的,尺寸值有限的,形变情况可以被忽略的物体。不论有否受力,在刚体内任意两点的距离都不会改变。在运动中,刚体上任意一条直线在各个时刻的位置都保持平行。而柔性体是相对于刚体的概念,它强调了可变形性,至于应力应变关系可以是线弹性,也可以是粘弹性或者弹塑性等。且柔性体包括了弹性体。

2)如何建立输送到模型:实际情况中输送带由三个部分构成覆盖层,带芯,隔离层。而根据覆盖层和带芯的材料不同,输送带可分为橡胶输送带、塑料输送带、尼龙输送带等。从输送带的材料可以看出,输送带应该当作柔性体来处理。在ADAMS中,柔性体有两种建模方法:第1种是将带划分为很多的刚性体小块,并且在各个刚性体小块之间施加约束bushing,用这种方法来拟合带的变形以及柔性,这种方法类似于有限元思路即输送带整体是柔性,部分为刚性,然后在部分之间施加柔性连接,从而使得整体变为柔性;第2种方法是将输送带划分成很多的柔性体小块,然后再在带块间加以bushing。这种方法使输送带部分变成柔性,再在部分之间添加柔性连接,从而使整体也成为柔性。而其中的柔性体小块可以用两种方式可以解决:1)离散性方式:利用ADAMS自带的Auto-flex,可以解决一些简单的柔性体转换,如一些梁,柱之类;2)模态性方式:利用有限元软件做出模态中性MNF文件,然后再导入到ADAMS中替换相对应的刚性体。本文中柔性小块的建立是利用的第二种方式。

2 总体带式输送机模型的建立

1)带式输送机模型的简化

根据目前的研究,将输送带视作粘弹性体则更能接近实际情况,尤其是对于长距大运量高速输送带来说,带的粘弹性特性表现的更加突出(如带的蠕变、松弛和动特性等粘弹性特征),以至于不能忽略,对带的正常运行产生足够明显的影响。由于带宽和带厚方向相对于带长方向(带的运行方向)的尺度很小,即带长方向是主要尺度方向。而带式输送机作为一个系统主要包括:输送带、驱动滚筒、张紧机构以及其他改向和辅助机构。其中输送带是直接与物料接触实现运输的,其他机构都可以看作是为了使带长时间连续运转起来所提供的外围辅助机构(假设输送带可以自行连续回转,在其他机构都可省去),因此关键研究对象应为输送带。且将带看作是柔性体,其他部件都可以视为刚体。为使本模型中张紧机构处的滚筒能够实现移动以及转动,可以使此处模型转化为一个圆柱体以及一个处于圆柱体中心出的一个转动轴。简化后布置方式如图1所示。

图1 带式输送机布置方式

2)参数的设置

带式输送机ADAMS模型尺寸及参数的确定:简化后的带式输送机的总机简化几何模型只包含尾部驱动滚筒、张紧机构处滚筒、轴及输送带。具体参数如下:驱动滚筒各改向滚筒直径分别为112mm,总长380张紧机构处滚筒直径为108mm,总长320与此滚筒啮合的轴的直径为25,总长为380且材料均为刚性材料,带式输送机输送长度3000mm,输送带宽度300mm,驱动滚筒、张紧滚筒、托辊与输送带的摩擦因数0.3。输送带初始拉紧力5KN,恒力拉紧,启动时间8s、正常运行时间10s.输送带稳定运行后的速度为1m/s,根据以上参数建立的带式输送机虚拟样机模型如图2所示。

图2 带式输送机虚拟样机模型

3)在ADAMS中建模与仿真流程

1)刚性体的输送带建模流程:建立滚筒模型—用宏命令定义带块—在带块之间时间bushing—在各个带块与各个滚筒间之间施加接触约束contact(solid to slid)—施加约束(在除张紧机构处,滚筒与轴处施加旋转副,在轴上添加移动副,在其他滚筒处与地面施加旋转副)—施加驱动(利用step函数,且采用恒加速度启动)—仿真—得出结果并进行后处理。

2)柔性体的输送带建模流程:建立滚筒模型—用宏命令定义带块—导入带块模态中性文件,并且替换—在带块之间时间bushing—在各个带块与各个滚筒间之间施加接触约束contact(flex to slid)—施加约束(在除张紧机构处,滚筒与轴处施加旋转副,在轴上添加移动副,在其他滚筒处与地面施加旋转副)—施加驱动(利用step函数,且采用恒加速度启动)—仿真—得出结果并进行后处理。

添加完约束等模型如图3所示。

图3 加完约束,接触之后的带式输送机模型

4)测量机头驶入点处张力

因为输送带模型是由很多的带块以bushing连接所建成的,所以可以用bushing的力来模拟输送带的动张力。而驱动滚筒处驶入点处的动张力可以由距其最近的bushing力来模拟。当bushing超过驱动滚筒驶入点处的时候,换下一个距驶入点最近的bushing来模拟,然后把各个时间点记录。在ADAMS后处理中输出各个时间点的bushing力曲线,输入到EXCEL中,把各个时间点bushing曲线拟合到一起就是驶入点处动张力曲线。

3 仿真结果对比

仿真结果分析如下:

图4 驱动滚筒驶入点示意图

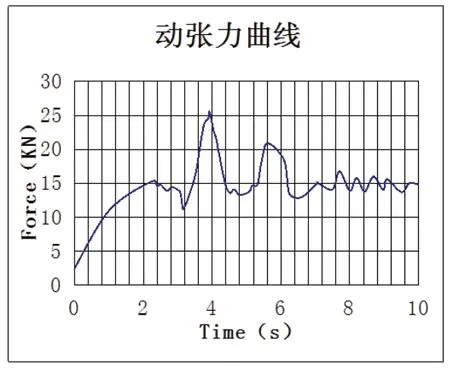

图5 刚性带块方式动张力曲线

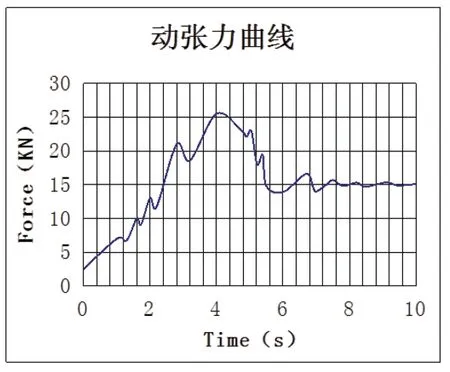

图6 柔性带块方式动张力曲线

图5和图6表示不同带块建模方式下,带式输送机启动时,其驱动滚筒驶入点出动张力的变化曲线。可以看出,两种方式都是4秒左右达到峰值25.5kN,8秒之后达逐步恢复到平稳值,这是因为初始输送带跟着滚筒一起转动,二者之间是静摩擦,两者之间没有相对速度。当某一时刻后,两者产生动摩擦,两者会存在相对速度。由静摩擦转到动摩擦,摩擦力反而会突然减小。所以4s的峰值就是在这一瞬间产生的。只是,刚性带块在启动工况下的动张力的波动更大,在达到平稳后,仍然会有一些较大的波动,这是因为刚性带块之间的碰撞所造成的,这是无法避免的且这是这种方法最大的弊端。而柔性带块在运行后,波动较小,较为平稳,更适合对带式输送机进行动力学分析。

观测两张力曲线。可以得出结果柔性带块仿真出来的曲线较为平滑,更接近与皮带机启动的情形。更适合用,更准确的对带式输送机的动态特性进行分析。

4 结论

1)利用ADAMS软件对带式输送机进行动特性分析是有效而且方便的。

2)利用柔性带块拟合建立输送带模型比用刚性带块拟合建立输送带模型较为准确,较能准确的仿真分析带式输送机的动特性。

[1]李增刚.ADAMS入门详解与实例[M.]上海:上海科学普及出版社,2004.

[2]秦书安.带传动技术现状和发展前景[J].机械传动,2002(4):1-2.

[3]宋伟刚.通用带式输送机设计[M]北京:机械工业出版社,2006.5.

[4]王繁生,侯友夫.带式输送机动态分析模型研究[J].中国矿业,2008(11).

[5]白硕玮,李金良,柴建平.基于虚拟样机的输送带动力学模型研究[J].煤矿机械,2011(1):75-76.

[6]毛华晋,廉自生.基于AMESim的带式输送机输送到的动特性仿真[J].煤矿机械,2011(11):89-91.

[7]刘英林.带式输送机输送带启动张力研究[J],煤矿机械,2012(5):42-43.

[8]李庭,胡斌,郑敏.基于ADAMS的输送带的建模与仿真[J].机械设计与制造.2013(3):30-31.

[9]尚欣,纪莲清.基于虚拟样机的带传动动态特性分析[J],机械设计与制造,2007(2).

[10]许志洋.基于虚拟样机的带式输送机的设计研究[D].安徽理工大学,2007(6).

[11]Hrrrison.Alex.Simulation of Conveyor Dynamics[J].bulk solids handling,1996,1(1):33-37.