珠磨机减速器单臂行星架的结构优化设计

2014-12-19潘月仙

潘月仙,邹 旻

PAN Yue-xian, ZOU Min

(常州大学 机械工程学院,常州 213016)

0 引言

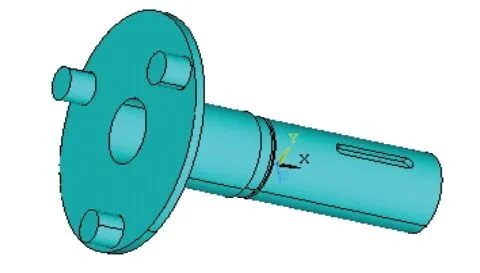

行星架作为行星减速器的重要部件,承担着输出运动和动力的重任,它的结构对所在减速器的工作性能,如整个机构的承载能力、行星轮间的载荷分配、受载变形量以及运行时的振动和噪音等都有着重要的影响。为了加工和拆装方便,珠磨机减速器行星轮轴多采用单臂行星架结构,如图1所示。这种结构与双臂式行星架相比,虽然具有轴向尺寸小、质量轻,装配方便等优点,但受力情况和刚度不如双臂行星架,容易使行星轮轴偏载。本文采用ANSYS软件对其进行分析,并进一步对单臂式行星架进行结构上的优化设计,得出更加合理的行星架结构。

1 行星架有限元分析

1.1 行星架有限元模型的建立

以图1所示行星架为例建模,它由行星架主体和耳轴通过内六角圆柱头螺钉联接而成。运用Pro/E软件的建模功能得到行星架的三维实体模型,通过设置Pro/E和ANSYS软件之间的接口,将ANSYS直接集成在Pro/E中,省略了将所建模型保存为IGES格式文件再进行导入、导出的步骤,可以直接在Pro/E建模的激活窗口中进行数据转换,直接启动ANSYS软件。这种方法减少了数据的转存工作,既节省了时间,也可保证结果的精确性。同时对模型进行适当的简化,这样能在不影响计算结果的前提下,提高计算效率。得到的有限元模型如图2所示。

行星架主体材料为40 Cr,弹性模量为206GPa,泊松比为0.28[1],选用SOLID92作为行星架网格单元,对有限元模型进行智能化网格划分。

图1 行星架结构简图

图2 行星架有限元模型

1.2 模型载荷和边界条件的确定

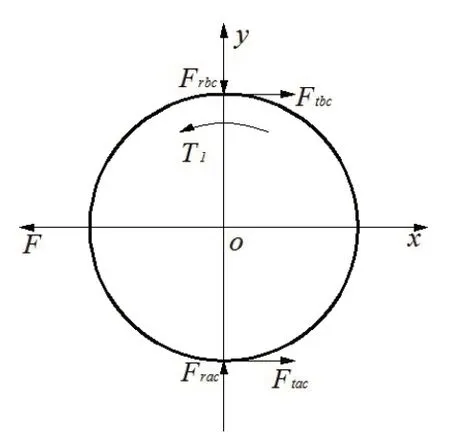

1)行星架轮轴受载分析

在对行星架模型施加载荷之前首先要知道行星架的受力情况[2],在如图3所示的行星传动系统中,太阳轮带动行星轮运动,行星轮带动行星轴转动,又因为行星轮轴同行星架是一体的,进而带动了整个行星架的运动,所以对行星架进行受力分析,只需要计算行星轮轴的受力即可,行星轮轴的受力[3]如下图4所示。

图3 行星传动简图

图4 行星轮轴简化受力图

式中:Ftac,Ftbc分别为太阳轮和内齿轮对行星轮的圆周力;Frac,Frbc分别为太阳轮和内齿轮对行星轮的径向力;Tc,Ta分别为行星轮和太阳轮所受转矩;dc,da分别为行星轮和太阳轮分度圆直径;Zc,Za分别为行星轮和太阳轮齿数;m为模数;np为行星轮个数。

将上述得到的力以集中载荷的形式施加在3个行星轮轴的形心处,并沿着圆周的切线方向,可以通过在轮轴的形心处建立硬点再施加载荷[4]。

2)键槽受载分析

一般行星架末端是通过内花键来传递转矩带动低速轴转动,本文的行星架所在的减速器是采取立式形式进行工作,输出轴较长,输出转矩是通过键来传递,因而也要对键槽进行受力分析,计算键槽上的载荷[5]。

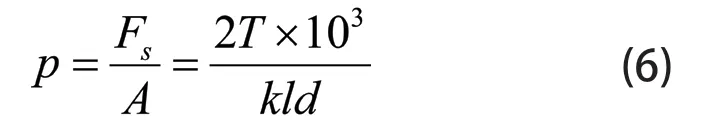

工作面上的压力为:

式中:Fs为剪力;A为受载面积;T为行星架传递转矩;k为键与轮毂键槽的接触高度;l为键的工作长度;d为轴的直径。

3)边界条件的约束

对行星架端部处的轴承施加全约束。

1.3 有限元分析结果

给出关于该单臂行星架计算分析时一些条件数据:输入件传递的功率为,输入件的转速n=730r/min,传动比为,行星轮个数为np=3,齿轮模数m=3,太阳轮齿数为。行星架输出壁厚为10mm,圆头平键的工作长度,键与轮毂键槽的接触高度,行星架输出轴的直径。

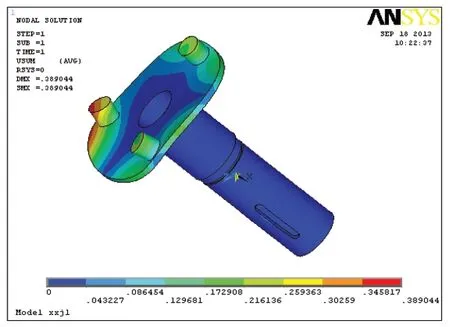

对单臂行星架有限元模型进行求解,得出行星架的应力分布和变形云图分布如图5和图6所示。

图5 应力分布云图

图6 变形云图

从行星架的应力分布云图和变形云图上来看,单臂行星架受力后变形比较大,尤其是在轮轴处应力和变形都比较大,最大应力为420.256Mpa,最大变形量达到0.389044mm。行星架轮轴变形时会使齿轮在运转时发生偏载,直接影响齿轮的接触强度和弯曲强度,甚至造成轮齿断裂等安全事故,大大缩短了减速器的使用寿命,因而很有必要对行星架结构和尺寸进行优化改进,改善其强度和刚度,减小变形量和应力,同时在质量方面尽量不增加。

2 行星架的结构优化设计

2.1 结构上的改进优化

由于考虑到单臂行星架的受力情况,如果单提高行星架的壁厚,虽然可以适当的减小变形量和应力,但是当壁厚的厚度超过一定的值时,应力反而没有减小许多。而且提高行星架壁厚也会带来质量的增加,尺寸也不一定能适合箱体。因此提出一种实用新型的单臂式行星架装置,该装置包括行星架和轮轴盖板,行星架上设有行星轮轴,并且采用行星架与行星轮轴整体成型的的方式;行星轮轴的悬臂端上设有定位安装孔和螺纹孔,轮轴盖板上设有带中心孔的定位安装凸台;盖板上的定位安装凸台插入行星轮轴上的的定位安装孔内,固紧螺钉穿过中心孔将盖板固紧在行星轮轴上,使得盖板和行星架连成一体;定位安装凸台的厚度与轮轴盖板厚度大致相同;定位凸台与定位安装孔之间采用基孔制过渡配合。该行星架的结构如图7所示。

图7 改进后的行星架组件

改进后的行星架结构兼具了双臂整体式行星架的优点,而且改进的后的行星架拆装比双臂式的方便,制造容易,而且轮轴盖板的厚度也不需要太厚,质量上增加的不多。

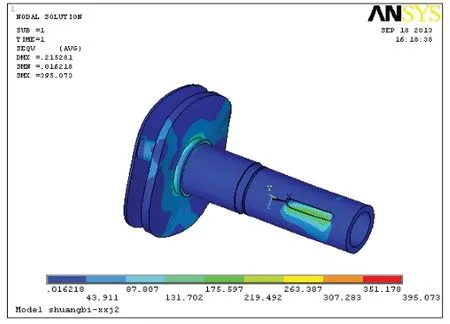

采用与上述相同的加载和约束方式,进行有限元分析,应力分布云图和变形云图分析结果分别如图8和图9所示。

图8 应力云图

图9 变形云图

从改进后的行星架应力云图和变形云图来看,行星架的最大变形量为0.215281mm,比之前降低了44.79%,行星架轮轴的根部处采用了圆弧过渡,行星架的最大应力也相应的下降了不少。为了找出行星架改进后尺寸的最优方案,在其他尺寸条件不变的情况下,得到轮轴盖板厚度和行星架输出臂厚的最优值,列出了几种方案进行对比。原单臂行星架壁厚为10mm,最大应力为420.256Mpa,最大变形量达到0.389044mm。改进的行星架轮轴盖板厚度大约取行星架壁厚的1/3,可以适当地对两者厚度进行调整,进行计算分析,如表1所示。

表1 方案对比表

从上表中数据分析得出,当在轮轴盖板厚度取5mm,行星架输出壁厚取13mm时,行星架的最大应力和最大变形量比较小。

由于改进后的行星架与轮轴整体成型,并且在轮轴的齿根处采用圆弧过渡,使得根部处的受力情况得到很大提高。分别计算齿根处的不同的圆角半径对应的应力值,如图10所示为半径应力变化曲线图。

图10 半径-应力变化图

从图中应力变化曲线可以看出,随着齿根处圆角半径的增大,齿根处的应力值逐渐减小,但是圆角半径增大到一定值时,应力值就趋于不变了。因而在实际运用中,需要选择合适的过渡圆角,从而能减小齿根处的应力。如上述改进的行星架齿根处的圆角半径再适当增大,应力值和最大变形量必然还会下降,行星架安全可靠度也会提升。

2.2 质量上的改进优化

考虑到上述单臂行星架改进后虽然在强度上有大幅提高,但是在质量上或多或少都是增加了,同时也观察到在行星架结构中,行星轮轴之间的地方没有利用,因此有改进之处。该行星架的行星轮轴个数为3个,行星轮轴构成的是外形是三角形,因而提出将圆形的双臂结构改为三角形结构,可以适当的切除边缘壁板,进而能减轻行星架的质量,结构如图11所示。若行星架有4个或4个以上行星轮轴,可以不考虑改进,因为外形变化后质量下降的并不是很多,所以直接可以用圆形代替。

图11 三角形单臂行星架组件

对这种三角形单臂行星架进行有限元分析,应力云图和变形云图分别如图12和图13。

从上图中分析得到,改为三角形臂行星架后,其最大变形量为0.232519mm,比原先最初的单臂行星架的变形量下降了40.23%,最大应力值为385.339Mpa,比之前的下降了8.25%。同时,行星架的质量也比之前下降11.8%,因此改进后的行星架在刚度、尺寸、质量方面达到了一个优化,并且加工简单,装配方便。

图12 三角形单臂行星架组件应力云图

图13 三角形单臂行星架组件变形云图

3 结论

通过对单臂行星架进行有限元分析,对其进行结构上的改进,改进后的行星架兼具了双臂行星架的优点,不仅有着轴向尺寸小、质量轻,装配方便等优点,在强度和刚度上有大幅提高,同时行星架的变形量也有明显的下降,并且拆装方便,加工简单,提高了珠磨机减速器的可靠性,延长了减速器的使用寿命,具有重要的意义,这对于之后行星传动系统的设计,具有一定的参考价值。

[1]徐灏.机械设计手册(第2版)[M].北京:机械工业出版社,2003.

[2]焦映厚,陈照波,付龙,等.大型立式齿轮箱行星齿轮传动系统的优化设计[J].机械传动,2012,36(6):58-64.

[3]渐开线齿轮行星传动的设计与制造编委会.渐开线齿轮行星传动的设计与制造[M].北京:机械工业出版社,2002.

[4]赵丽娟,陈令国,刘红梅.矿用减速器行星架的有限元分析[J].煤矿机械,2007,28(1):51-52.

[5]卢洋,刘静娜.基于ANSYS的键联接有限元分析[J].机电产品开发与创新,2010,23(5):78-80.

[6]饶振刚.行星齿轮传动设计[M].北京:化学工业出版社,2003.

[7]刘鸿文.材料力学[M].北京:高等教育出版社,2004.

[8]谢龙汉,刘新让,刘文超.ANSYS结构及动力学分析[M].北京:电子工业出版社,2012.