微机械双轴电容式加速度传感器设计

2014-12-18沈文清胡芳菲

沈文清,胡芳菲

(合肥工业大学电子科学与应用物理学院,安徽合肥 230009)

电容式加速度传感器主要包括检测电路和敏感元件两部分[1]。当传感器受到外界加速度作用时,会使敏感元件在某一方向上发生偏移,从而导致电容值发生改变,再通过外围处理电路达到测量加速度值的目的。

微电容式加速度传感器常用的电容式结构有两种[2]:一种是梳齿型电容式结构;另一种是栅型电容式结构。这两种类型结构的电容检测方式有所不同,所以其性能在相等条件下也有差异。梳齿型传感器是通过改变电容的极板间距来检测加速度,而栅型结构是通过改变电容的极板面积来检测加速度[3]。在梳齿型结构中,压膜阻尼占主导因素,其由可动极板相对固定极板的垂直方向运动而产生;而在栅型结构中,滑膜阻尼占主导因素,其是由可动极板相对固定极板的切向运动而产生的。根据传感器的理论模型分析,阻尼对器件的性能影响不容忽视,阻尼越大,机械噪声越小,品质因素越高,动态特性也就越好。滑膜阻尼一般小于压膜阻尼,所以,在相同情况下,栅型结构器件性能更好。

本文基于MEMS工艺设计了一款具有8个支撑梁的新型双轴加速度传感器,该传感器结构具有较小地气体阻尼。另外,文中还通过Ansys软件对器件的性能进行了仿真,其结果验证了结构设计的可行性。

1 结构设计与理论分析

1.1 结构设计

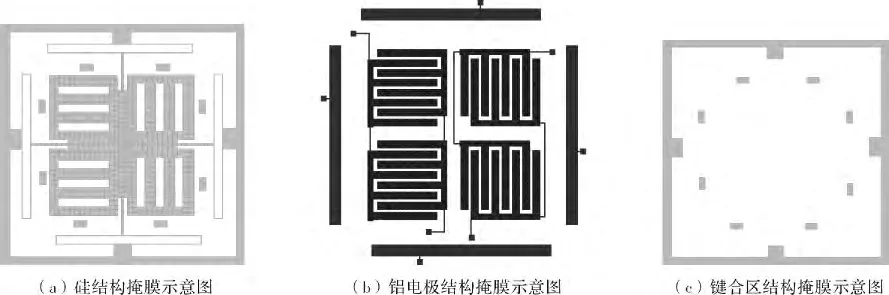

该加速度传感器由4个一字梁、4个回形支撑梁、X轴和Y轴向的敏感质量块、铝电极和硼酸玻璃衬底组成。X轴和Y轴向的敏感质量块经由一字梁和回行支撑梁固定在压焊块上。整体质量块划分为4个区域,在每个区域上制作了一组栅型电极,这4组栅型电极均是检测电容的可动极板,其中X轴和Y轴方向上各有两组。栅型电容的输入引线、输出引线、相互连接引线和固定铝电极均制作在硼酸玻璃衬底上。设计的加速度传感器整体结构如图1所示。

图1 加速度传感器整体结构示意图

图中,浅色部分为铝电极和引线;深灰色部分为质量振子和弹性梁;黑色部分为锚点;浅色部分为保护限位装置。离敏感质量块的距离为15μm,用来避免加速度过大时,因可动栅型条偏移宽度超过与其组成的差分电容的固定铝电极宽度而引起的测量不准确及结构断裂。

1.2 检测原理及交叉干扰分析

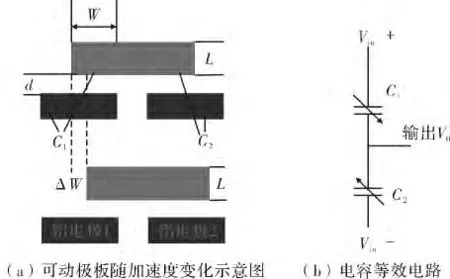

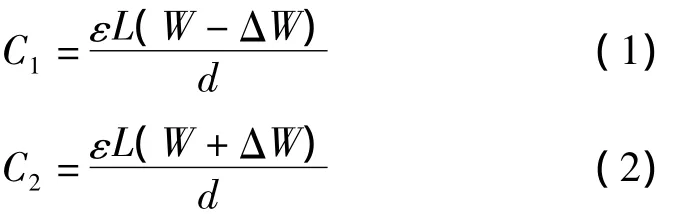

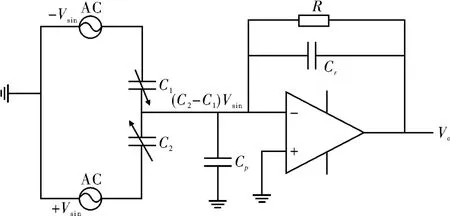

图2所示为X轴向电容检测原理示意图,图2(a)为栅型可动极板随加速度变化的结构示意图,图2(b)所示为其等效电路。当加速度在X轴水平方向上未受到外界加速度作用时,可动栅型条保持在初始的平衡位置,当在X轴方向上受到外界加速度作用时,敏感质量块将沿着水平面左右移动,如图2(a)所示,则栅型条与铝电极间的覆盖宽度发生了变化,随之电极之间的电容值也有所改变。设可动极板向右运动,则电容C1减少,此时,C2将增大相同量,从而实现了X轴向的差分检测电容。

图2 X轴向电容检测原理示意图

设栅型条极板的长度为L,与铝电极覆盖宽度为W,可动栅型条和铝电极之间的间距为d,介电常数为ε;当敏感质量块受到外界加速度作用时,设栅型条偏移的距离为ΔW,则变化后的电容值为[4]

差分电容的变化值为

根据式(3),可得X轴向的电容灵敏度ΔCx为

式(4)中,n为X轴向的栅型条个数,n=44。由于Y轴向和X向的检测单元与电容等效电路完全相同。因此,可知Y轴与X轴向的电容灵敏度相等,即ΔCy=ΔCx。

当加速度传感器受到平行于Y轴方向上的加速度作用时,从传感器的结构图中可看出,Y轴向的检测电容发生了变化因而有信号输出,但X轴向的可动栅型条和铝电极之间的电容值并未发生改变,故X轴向的检测单元没有电信号输出。当加速度传感器受到平行于X轴方向上的加速度作用时,同上分析,只有轴向的检测单元有电信号输出。故设计的传感器结构解决了X、Y轴向间的交叉干扰问题,其交叉耦合度近似为0[5-7]。

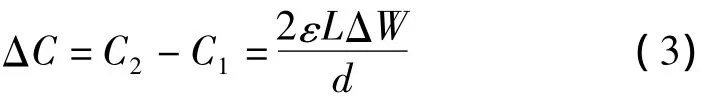

2 信号检测电路测试原理

图3为该加速度传感器的检测电路。该电路是利用电荷法来测量电容差值,当有加速度时,差分电容的共同输出端有电荷输出,其输出电荷值为(C1-C2)Vsin,因电容CP,所以电流不能流入到放大器的输入端,为了差分电荷全流入到反馈电容Cf中,放大器将调整输出电压直到差分输入电压为零,结果寄生电容的两端电压也可视作为零,从而有效消除寄生电容的干扰。电路中,电阻的作用是给电路提供直流通道,保持电路正常工作,Vsin和-Vsin为两路载波正弦信号,分别接到电容C1和C2上。

假设

图3 敏感差分电容变化量C-V转换电路图

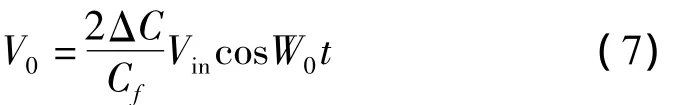

根据放大器的虚短和虚断原理,可得到输出端电压V0为

式中,W0为载波信号的频率,Vin为载波信号的幅值。

3 有限元分析及模拟验证

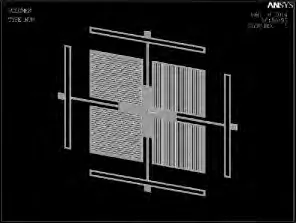

进行的有限元分析主要包括静力分析和模态分析。静力分析主要是确定传感器结构的灵敏度和抗振强度;模态分析主要用于确定传感器的谐振频率。采用的敏感材料为普通单晶硅[8],硅的密度值为2.33 ×103kg/m3,弹性模量为1.3×105MPa,泊松比为0.278。栅型条的长度为1 575μm,与铝电极之间的间距为5μm,栅型条的个数为44。图4为所建Ansys仿真模型。

图4 加速度仿真模型

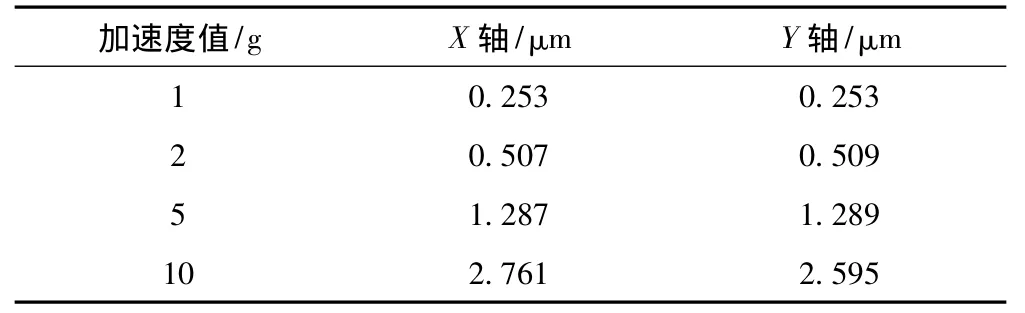

表1为X轴和Y轴在不同加速度值作用下微位移的仿真结果。从表1中的数据可看出,在加速度值为1 g时,X轴与Y轴的微位移量相等。而在加速度值较大时,两轴向微位移量相差较小,基本可忽略,同时也验证了X轴和Y轴有相同的灵敏度。

表1 X轴向和Y轴向位移变化示意图

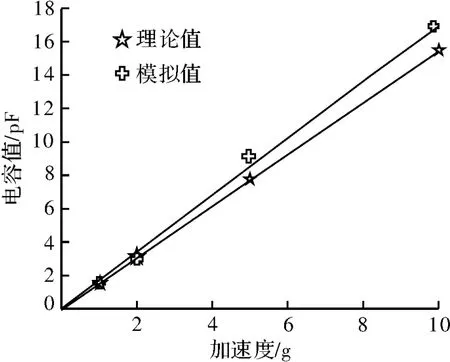

根据表1中的数据和式(4)可计算出X和Y轴向的理论灵敏度值为1.533 pF/g。图5给出了X轴向的电容随加速度值变化关系图。其中,理论灵敏度和仿真得到的灵敏度之间存在误差,原因是未考虑边缘电容。

图5 水平轴向加速度变化与电容值示意图

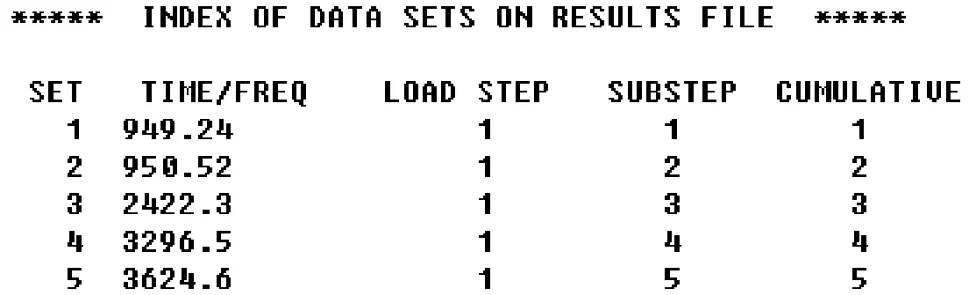

对该传感器结构进行前5阶模态分析,数据结果如图6所示。一阶频率和二阶频率相差较小,此时传感器结构的振型分别是围绕X轴和Y轴水平运动。后三阶振型则不是单纯的X、Y水平运动,所以得出水平X、Y轴的谐振频率为949 Hz。

图6 模态分析结果

4 传感器制作工艺

在该传感器的工艺制作过程中,所需的掩膜板有硅结构掩膜、铝电极结构掩膜和键合区结构掩膜3层,如图7所示。

图7 掩膜板示意图

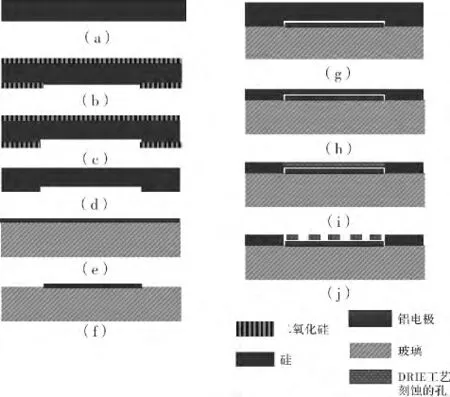

图8所示为该栅型加速度传感器的制备工艺流程 图。工艺步骤如下:图8(a)备片;准备一块双面抛光的硅片,厚度为5μm;图8(b)将硅片氧化,将键合区掩膜板放在硅片上光刻、腐蚀,为后续刻蚀悬空区做准备;图8(c)利用干法刻蚀制作悬空区;图8(d)完全腐蚀硅片上剩余的SiO2;图8(e)通过溅射工艺在硼酸玻璃上制作铝薄膜层;图8(f)利用铝电极掩膜板进行掩膜光刻、腐蚀,制作规定的铝电极和引线;图8(g)利用键合工艺将制备好的硼酸玻璃衬底和硅片键合;图8(h)利用磨薄工艺将硅片减薄;图8(i)最后利用硅结构掩膜板并结合DRIE刻蚀工艺,释放质量块结构;图8(j)为质量块释放后的加速度传感器结构。

图8 传感器制备工艺剖面流程图

5 阻尼特性分析

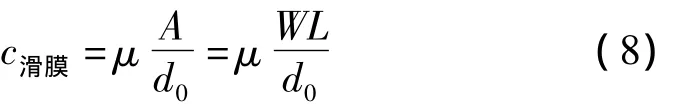

结合库埃特流模型和纳维-斯托克斯方程可得出,滑膜阻尼的阻尼系数为[9]

式(8)中A、μ分别表示可动极板的面积与气体动态黏滞系数;标态下空气黏滞系数为1.82×105Pa·s,对于该加速度计而言;计算出的阻尼系数为8.6×102,敏感质量块的质量为1.23×10-7kg;支撑梁刚度为2.4×1012N·m-1;得出的阻尼比为0.83。根据传感器的理论模型动态特性分析,最优阻尼比为0.7,据此可通过该结构的尺寸进行优化。

6 结束语

利用微机械加工工艺,给出了一款双轴电容式加速度传感器,其结构关于水平对称,耦合度近似为零,制备工艺简单,且受到气体阻尼较小,故具有良好地动态特性[10-11]。另外,还设计了保护限位装置。该加速度传感器的X、Y轴的静态灵敏度为0.253μm/g;电容灵敏度为1.533 pF/g;X、Y轴向的谐振频率为949 Hz。仿真结果验证了该设计的可行性,并满足了所需设计的要求。

[1]TSAI Minghan,SUN Chihming,WANG Chuanwei,et al.A Monolithic 3D fully - differential CMOS accelerometer[C].Proceedings of the3rd IEEE International Congress on Nano/Micro Engineered and Molecular Systems,2008:1067 -1070.

[2]李寿洛.三维电容式加速度传感器的设计与相关特性研究[D].杭州:杭州电子科技大学,2011.

[3]郑旭东,曹学成,郑阳明,等.一种电容式微机械加速度计的设计[J].传感技术学报,2008(2):226-229.

[4]李宝清,陆德仁,王渭源.变面积结构微机械电容式加速度传感器[J].中国工程科学,2000,2(2):36-40.

[5]温淑慧.一种电容式加速度传感器设计的研究[J].传感技术学报,2005(2):329 -332,357.

[6]李恒灿,纪占玲.一种差动电容式加速度传感器设计的理论研究[J].计算机测量与控制,2011,19(5):1249 -1252.

[7]胥震,欧阳清,施冠羽,等.微机械电容式加速度传感器的设计与加工工艺[J].仪表技术与传感器,2012(10):1-3,14.

[8]马喜宏,刘俊,郭虎刚.混合集成电容式加速度传感器的设计[J].中北大学学报:自然科学版,2010,31(5):509-513.

[9]朱华铭.基于MEMS技术的三轴电容式加速度传感器研究[D].合肥:合肥工业大学,2012.

[10]王元龙,徐家品.提高电感传感器测量灵敏度的方法[J].电子科技,2012,25(2):57 -60.

[11]李小玲.传感器与检测技术在机电一体化系统中的应用[J].现代电子技术,2006(1):121 -122.