浅埋坚硬岩层地质下桩基设计

2014-12-18许建武沈迪州

许建武,沈迪州

(中交第四航务工程勘察设计院有限公司,广东 广州 510230)

1 工程概况

喀麦隆Kribi深水港项目是喀麦隆国家重点工程。项目位于西南部克里比市以南25 km处的Mboro村,西临大西洋,距首都雅温得约294 km。项目一期工程建设1 355 m长防波堤,1个5万吨级集装箱泊位,1个4万吨级多用途泊位,码头结构按照靠泊7万吨级集装箱船舶设计。

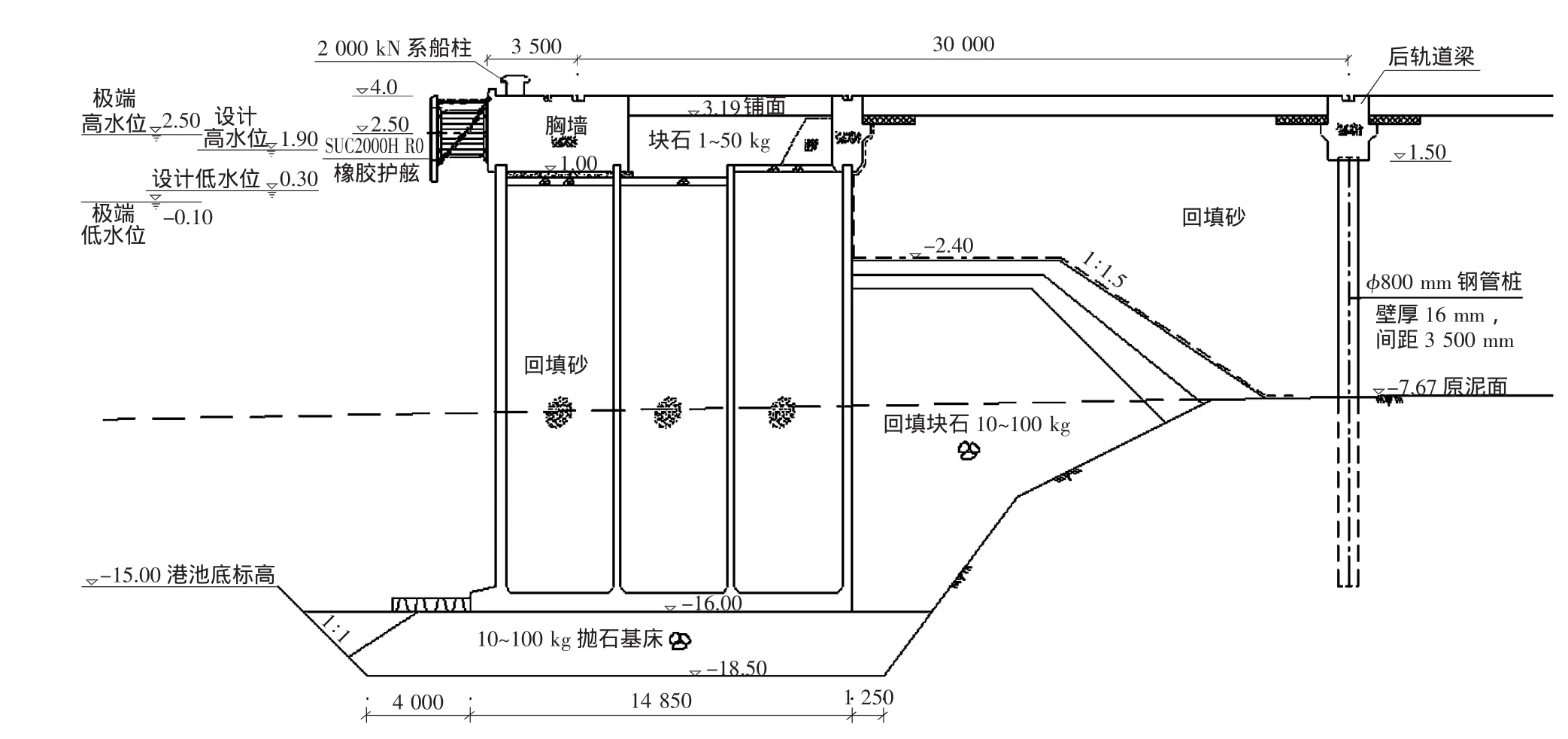

码头前沿采用集装箱装卸桥作业,布置有2条QU120钢轨,轨距30 m。码头主体采用重力式沉箱结构,前轨铺设在码头胸墙上,后轨采用钢管桩基础结构。码头结构典型断面见图1。

2 主要设计条件

2.1 地质条件

沉桩区域原地面标高约-7 m,表层有1.0~2.0 m细砂;中间层为中等硬度的粉质黏土或黏土层或残积土层,标高在-8~-11 m之间,标贯击数从8~29不等,局部有腐木夹层;下层为中风化岩或硬黏土,标贯击数从50~300不等,局部有胶结砂或岩石夹层,可作为结构持力层。持力层分布不连续,顶面高程起伏变化多样,且规律性差。工程地质条件极其复杂,地质典型剖面见图2[1]。

2.2 设计荷载

集装箱装卸桥每条支腿10个轮,轮距1.1 m。工作状态下最大轮压为680 kN/轮,非工作状态下最大轮压为940 kN/轮。

3 设计方案

钢管桩沉桩区域有两种典型地质,一种持力层为中风化岩,另一种持力层为硬黏土,持力层埋深都较浅,最浅处-8 m左右就到达中风化片麻岩,形成短桩。国内类似工程,习惯采用嵌岩灌注桩,工程量大,工期长,费用高。本项目后轨道梁采用直径φ800 mm钢管桩,壁厚16 mm,间距3.5 m或2.75 m。单桩桩力设计值按4 540 kN控制,单桩承载力标准值为800 kN。

图1 码头典型断面图Fig.1 Typical cross-section of thewharf

图2 地质典型剖面图Fig.2 Typical cross-section of the geology

本项目钢管桩入土浅,桩侧阻力小,桩基承载力主要依靠桩端阻力。钢管桩桩尖形式一般有开口、全封闭和半封闭三种形式[2]。开口桩容易打入地基,但桩的承载力低;全封闭桩尖虽然可以提高桩的承载力,但打入硬土层比较困难;半封闭的桩尖形式适用于一般硬土层[3]。如何选择合适的桩尖形式,确保施工工艺方便、施工质量可靠、使用性能较好是本工程的难点和关键。最初的设计如图3所示,采用大管套小管的开口桩尖,预制时桩端内套2 m长的φ400 mm小钢管芯,管芯与φ800 mm钢管桩采用焊接6块1.5 m长肋板连接,设想开孔小容易闭塞。并预备6块30 mm厚封头板,如果不闭塞,则现场可选择焊接封堵底部。考虑闭口桩承载力大,基本没有预留桩长。钢管桩在国内制作,船运至喀麦隆。

图3 钢管桩桩尖结构图Fig.3 Structural chart of thesteel tubular pile tip

4 现场施工

4.1 沉桩设备

本项目在码头沉箱主体形成后,陆域回填约8 m厚砂,形成陆上作业面,再进行地基处理及沉桩。

施打钢管桩采用ICE44B振动锤完成插桩,进入到下部硬土后,采用液压锤BSPCG40冲击锤(锤重16 t,冲程1.5 m,最大锤击能量240 kN·m)施打。

4.2 施工过程分析

后轨道梁的预期桩长为10~15 m,上部为回填砂,其密实程度直接关系到桩的侧向稳定以及桩的负摩阻力,从而影响到轨道梁的使用效果。为更加密实地基砂层,沿桩轴线一定宽度范围内,先振冲至原地面表层细砂,后尽可能进行适当能量的强夯处理,提高密实性。强夯能量根据现场典型试验研究确定,以确保码头稳定性和安全性为原则,并实时监测周边情况。此外延长轨道梁分缝长度,增大轨道梁的整体性。

试打桩首先在持力层为中风化岩区域进行,桩尖为开口形式,风化岩上面没有硬土层,桩尖很快就接触坚硬基岩,锤击数很少。由于岩层面不是水平面,为防止桩尖局部接触基岩,在荷载作用下造成基岩局部破坏引起桩基沉降,影响工程安全,继续打桩100~200锤,发现反弹显著,阻力很大,也只能进入100~300 mm,且贯入度很小。该桩型每天可沉桩8根。典型桩桩底高程为-12.25 m,总锤击数为260击,终锤贯入度为1.5 mm/击,静载试验测得的单桩轴向抗压极限承载力高,为9 319.9 kN,其中桩侧阻力3 463 kN,桩端阻力5 856.9 kN,总沉降量为18.64 mm,残余沉降小,仅1.31 mm。

对于持力层为硬黏土段,先采用开口桩尖,试桩过程发现桩沉到-16 m设计标高处,总锤击数280击,但终锤贯入度还有10 mm/击,拔出检查发现桩内为硬黏土。设计决定先封堵桩尖3个孔,再试打2根发现桩沉到-16 m标高处,总锤击数398击,由于桩锤能量大,终锤贯入度还有8 mm/击,但高应变检测承载力为6 000 kN,于是采用全封闭的措施。考虑到打桩过程中封头板受力很大,采用桩尖封堵混凝土加固措施,通过焊接在钢管桩内壁的钢筋传递剪力,将桩端混凝土的压力转换为钢管桩的压力。现场施工时,先焊接封底钢板,再用振动锤将钢管桩打设到回填砂层的下部,吊罐浇筑混凝土。由于桩底混凝土不能振捣,施工质量难以控制,要求混凝土封堵长度增加到4 m,钢筋长度仍保持3 m,同时封底钢板厚度可减小到20 mm。最后焊十字桩靴便于打桩定位。为了保证混凝土与钢管的连接,钢管先除锈,沿钢管内壁布置40根直径25 mm的钢筋,每根钢筋1.5 m长,只焊下部的0.5 m长,再浇筑C40微胀混凝土,见图4。

图4 桩端封堵混凝土结构图Fig.4 Structural chart of concrete block in the pile tip

在相同的工程地质条件下,施打全闭口桩,桩底高程-14.21 m,总锤击数670击,终锤贯入度2.0 mm/击,静载试验测得的单桩轴向抗压极限承载力高,为8 035.2 kN,其中桩侧阻力2 773.4 kN,桩端阻力5 261.8 kN,经计算其桩端基本为闭塞状态。总沉降量为29.88 mm,残余沉降为8.03 mm。且打桩过程中的最大压应力、最大拉应力均可控制在合理范围内。该桩型每天可沉桩4根。新型桩尖的闭塞效应有明显的提高,承载力也满足设计要求,同时又不增加打桩的难度,有效解决了设计桩长的问题。

为了检测后轨道梁的侧向稳定性,设计专门做了桩基水平试验。在一根较短桩的桩顶上施加50 kN的水平力,测量桩的位移很小,满足了设计要求。

在桩尖处理的同时,针对地质起伏变化大的特点,设计加密补充钻孔,摸清后轨道区域的地质情况,确定了合理的桩基方案。此后利用试桩沉桩经验,同时结合场区工程地质情况,在沉桩施工中采用贯入度控制为主、高程作为校核的方法,陆续开展后续沉桩工作,沉桩过程均无异常,且高应变抽检结果表明基桩承载力均达到设计要求,桩身无明显缺陷发生,桩长都满足弹性长桩要求。

本项目采用这种桩尖加固处理方式,可以在岩层地质段进行开口桩的打桩,当钢管桩的打桩长度接近设计桩长时,可合理安排打桩顺序,随时改变为打设全封闭钢管桩,较好解决了岩层或岩性变化激烈区域的钢管桩桩尖选择的难题,现场实施比较便利。

5 结语

本项目采用打入式钢管桩结构,针对岩层地质和坚硬黏土地质情况分别采用开口钢管桩和全闭口钢管桩,在浅埋坚硬岩层的复杂地质下取得成功,桩长很短,非常经济。通过实际试验和施工经验,分析了钢管桩用不同桩尖形式的打桩特点和承载力特点,提出类似地质条件下的钢管桩桩尖处理措施,提升了桩基工程设计技术水平,为相似工程提供借鉴。

[1]中交第四航务工程勘察设计院有限公司.喀麦隆克里比深水港勘察报告[R].广州:中交第四航务工程勘察设计院有限公司,2012.CCCC FHDI Consultants Co.,Ltd.Investigation report on Krib deepwater port in Cameroon[R].Guangzhou:CCCCFHDIConsultants Co.,Ltd.,2012.

[2]JTS167-4—2012,港口工程桩基规范[S].JTS 167-4—2012,Code for pile foundation of harbor engineering[S].

[3] 陈平,袁孟全.提高高桩码头钢管桩桩基承载力的方法[J].中国港湾建设,2007(3):1-4.CHEN Ping,YUAN Meng-quan.Methods to improve bearing capacity of steel tubular piles for piled wharfs[J].China Harbour Engineering,2007(3):1-4.