大型预制桥墩钢筋笼整体吊装对接施工技术

2014-12-18孙业发王伟宋书东叶建州丁志军刘长义

孙业发,王伟,宋书东,叶建州,丁志军,刘长义

(中交一航局第五工程有限公司,河北 秦皇岛 066000)

1 工程概况

港珠澳大桥主体工程桥梁工程CB03合同段总长8 670 m,共需预制非通航孔桥桥墩68座,通航孔桥桥墩4座。

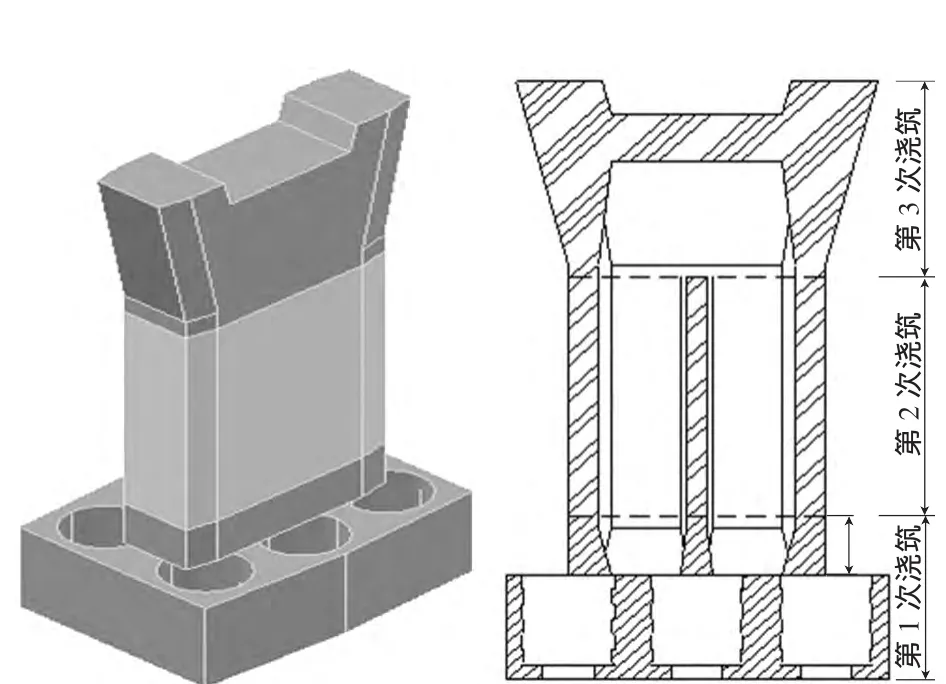

预制桥墩结构分为承台、墩身及墩帽接高部分,设有2条水平施工缝,共分3次浇筑,桥墩钢筋需进行2次接高施工。预制桥墩结构形式及分缝位置见图1。

2 原理

钢筋整体吊装对接技术是将分段接高钢筋提前绑扎成型,在下节段混凝土具备接高条件后迅速完成钢筋接高施工,缩短钢筋绑扎时间,降低上、下段混凝土浇筑龄期差,最终达到减少混凝土收缩裂缝、提高施工效率的目的。

图1 预制桥墩结构形式及分缝位置Fig.1 The structural form and joint location of the prefabricated bridge pier

3 流程及方法

3.1 关键技术

关键技术有:钢筋预绑扎方法、劲性骨架设计、钢筋整体吊装技术等。

3.2 钢筋绑扎

3.2.1 接高墩身钢筋绑扎

接高墩身共需对接φ28 mm竖向钢筋482根,一次对接成型。

墩身接高钢筋在绑扎区提前绑扎成型,竖向钢筋临时就位暂不绑扎,以保证竖向钢筋有足够的自由度可任意转动。

3.2.2 接高墩帽钢筋绑扎

接高墩帽需接长φ28 mm钢筋共184根,绑扎形式与接高墩身基本相同,需接长钢筋暂不绑扎,可自由旋转,其余不影响对接的钢筋直接绑扎牢固。

3.3 劲性骨架设计

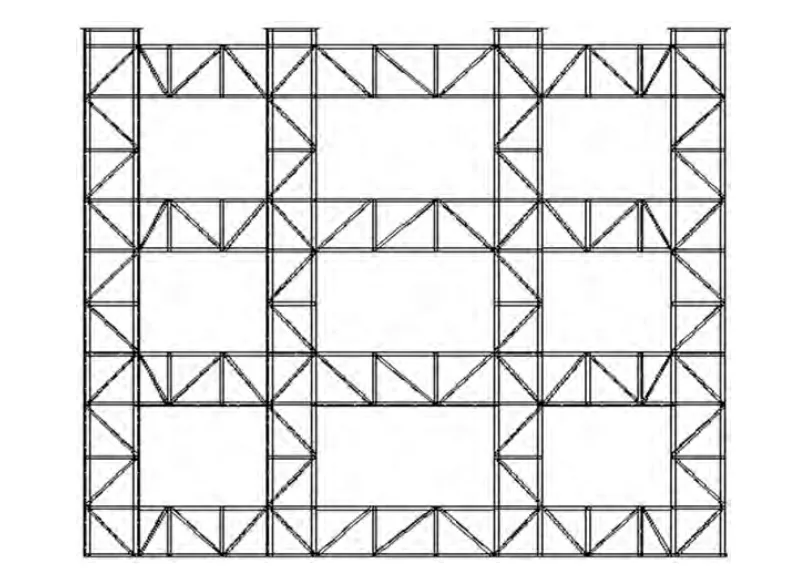

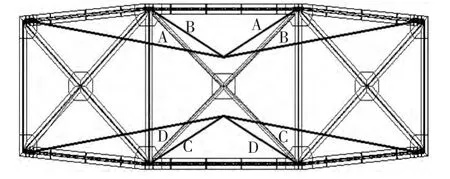

劲性骨架结构设计主要遵循的原则:①能够为钢筋笼提供足够的刚度、强度和稳定性;②降低钢材投入,节约成本;③有利于钢筋绑扎施工,相互间无干扰。为此,选用小截面钢材焊接成柱形桁架,再由柱形桁架组成整体空间桁架。此种结构以最低钢材用量获取最大强度和刚度,满足钢筋整体吊装的受力要求。劲性骨架结构形式见图2。

图2 预制桥墩劲性骨架结构Fig.2 Stiff skeleton of the prefabricated bridge pier

劲性骨架钢结构通过竖向柱形桁架作为龙骨,龙骨顶端分别焊接吊点用于钢筋笼的整体吊装。充分利用主龙骨刚度较大的特点,承担垂直方向受力,降低骨架水平受力,避免钢筋笼吊装变形。

3.4 定位架及吊装架等

3.4.1 钢筋定位架设计

钢筋定位架主要应用于接高墩身钢筋顶部,其作用是精确定位竖向钢筋位置,保证钢筋绑扎的整体垂直度和钢筋位置的准确,同时在钢筋绑扎和吊装过程中起到固定和承担钢筋重量的作用。

1)定位架结构形式

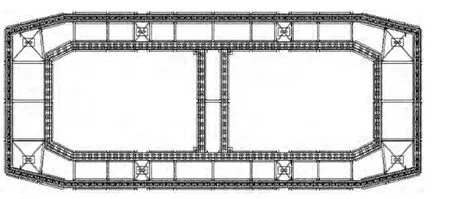

钢筋定位架为上、下两层、内外两圈的桁架式结构,采用双矩形空心方管100 mm×50 mm按设计图纸竖向钢筋位置围成封闭的八边形框架,方管间预留4 cm间距用于竖向钢筋的穿插。墩身定位架结构见图3。

图3 桥墩钢筋定位架Fig.3 Reinforced positioning frameof piers

定位架对应劲性骨架主龙骨吊点部位上部设吊点。定位架下部与劲性骨架顶端吊点连接,定位架上部吊点与钢筋吊装架下部吊点连接,用于整体吊装。

2)定位架使用方法

墩身定位架在钢筋绑扎前安装在已就位劲性骨架顶端,下部与劲性骨架竖向龙骨顶端吊点连接牢固。定位上部吊点为可调节高度的U形螺栓,通过调整螺栓高度使各吊点均匀受力。

钢筋绑扎时,竖向钢筋顶部接头按规范分两种高度错开[1-2],上层钢筋接头直接伸至定位架上层定位孔内加固,下层钢筋接头通过连接工具杆接长至定位架上层加固。工具杆接长的目的,一是定位架上层空间开阔,更方便施工操作(旋紧丝头);二是下层钢筋接头不需伸入定位孔内,可有效减少定位架拆除时钢筋与定位孔边缘的约束力。

影响定位架拆除的主要因素是钢筋接头与定位孔边缘的约束,竖向钢筋在绑扎安装及混凝土浇筑过程中,会不可避免的出现移动或倾斜等,导致上部接头与定位孔边缘紧密挤压,定位架拆除困难[3]。

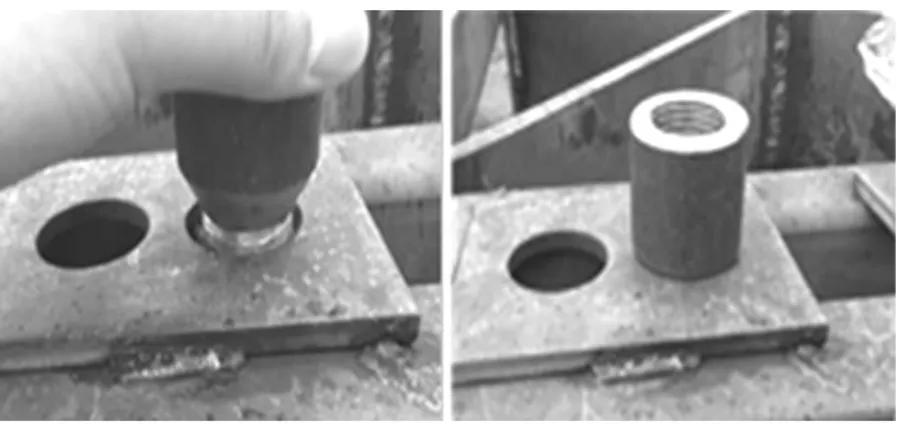

为避免出现此类问题,将定位架上部加固接头用套筒的下部改制成锥型,套筒旋紧后锥型端伸至定位孔内,使接头始终处于定位孔中心位置(见图4),避免钢筋与定位孔边缘接触,减少相互间约束。实际使用过程中亦达到了设计目的,优化效果较为显著。

竖向钢筋利用定位架按施工放样图定位加固后,再按顺序绑扎水平及构造钢筋,完成钢筋绑扎,形成整体稳定结构。

图4 锥形定位螺母Fig.4 Conical positioning nut

3.4.2 钢筋吊装架设计

钢筋吊装架的主要作用是改善下方钢筋骨架整体受力条件,保证其稳定性,减小钢筋骨架的变形。

钢筋吊装架采用型钢制作成多节点框架结构,吊装架上、下各设置8个吊点(见图5)。上部吊点用于悬挂钢丝绳与吊车勾头连接,下部吊点通过钢丝绳与墩身钢筋定位架或墩帽劲性骨架主龙骨吊点连接。

吊装架上部采用钢丝绳串扣吊装,改善吊装架受力条件,保证整体结构受力均匀。每侧2根钢丝绳,分别悬挂在龙门吊2个勾头上。

图5 钢筋吊装架挂钩示意图Fig.5 Sketch of the reinforcing cage hoisting frame hanger

吊装架使用时,下部吊点与钢筋定位架或劲性骨架间采用钢丝绳垂直连接。上部吊点悬挂的钢丝绳与水平方向最小夹角为45°,钢丝绳按照受力计算结果选择型号规格。

3.5 钢筋整体吊装对接施工

3.5.1 墩身接高钢筋

墩身接高竖向钢筋悬挂加固在定位架上,水平钢筋及其他结构钢筋依附在劲性骨架上临时加固。钢筋绑扎和对接时劲性骨架承担钢筋整体及定位架的重量,钢筋吊装时定位架承担钢筋整体及劲性骨架的重量。

3.5.2 墩帽接高钢筋

墩帽接高钢筋依附在劲性骨架上绑扎,不影响对接的钢筋直接绑扎牢固,需对接的竖向钢筋码放在劲性骨架底部焊接的托架槽内,上部临时加固,对接时将竖向钢筋从托槽内取出接长。

墩帽钢筋上部不设定位架,利用吊装架直接吊装劲性骨架主龙骨,整体钢筋重量全部依附劲性骨架结构支撑。

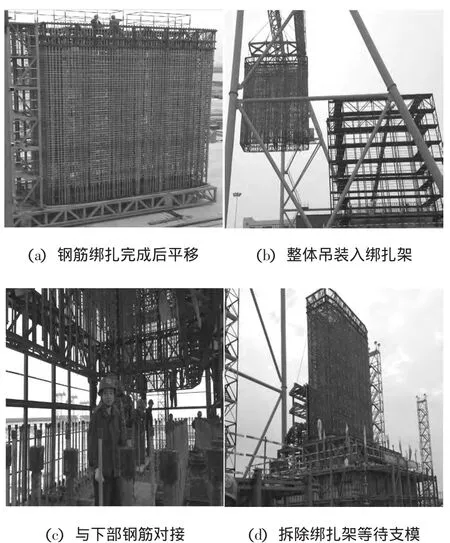

3.5.3 钢筋整体对接施工流程

钢筋整体吊装对接共分为4个步骤:①将绑扎完成的钢筋整体平移至龙门吊起吊范围内;②利用龙门吊将钢筋整体吊入现场已就位钢筋对接架内;③钢筋笼按设计位置就位后固定劲性骨架,并将竖向钢筋与已浇筑混凝土的外伸竖向钢筋利用套筒连接;④钢筋完成绑扎后拆除外侧对接架,再进行模板安装施工。钢筋整体吊装对接流程见图6。

图6 钢筋笼整体吊装对接流程图Fig.6 The flow chart of integral hoisting and butt joint for the reinforcing cage

4 效果

截止到目前,港珠澳大桥CB03标已采用本工艺完成整体式桥墩预制35座。传统工艺为下部墩身预制完成后,在上方安装施工平台进行现场钢筋绑扎,与传统工艺相比,本工艺在施工成本、施工效率、质量、安全等方面均有一定优势。

4.1 施工成本

本工艺与传统工艺在完成相同施工任务的情况下,人员、设备、设施投入基本相同。但传统工艺作业面少,容易出现窝工。

4.2 施工效率

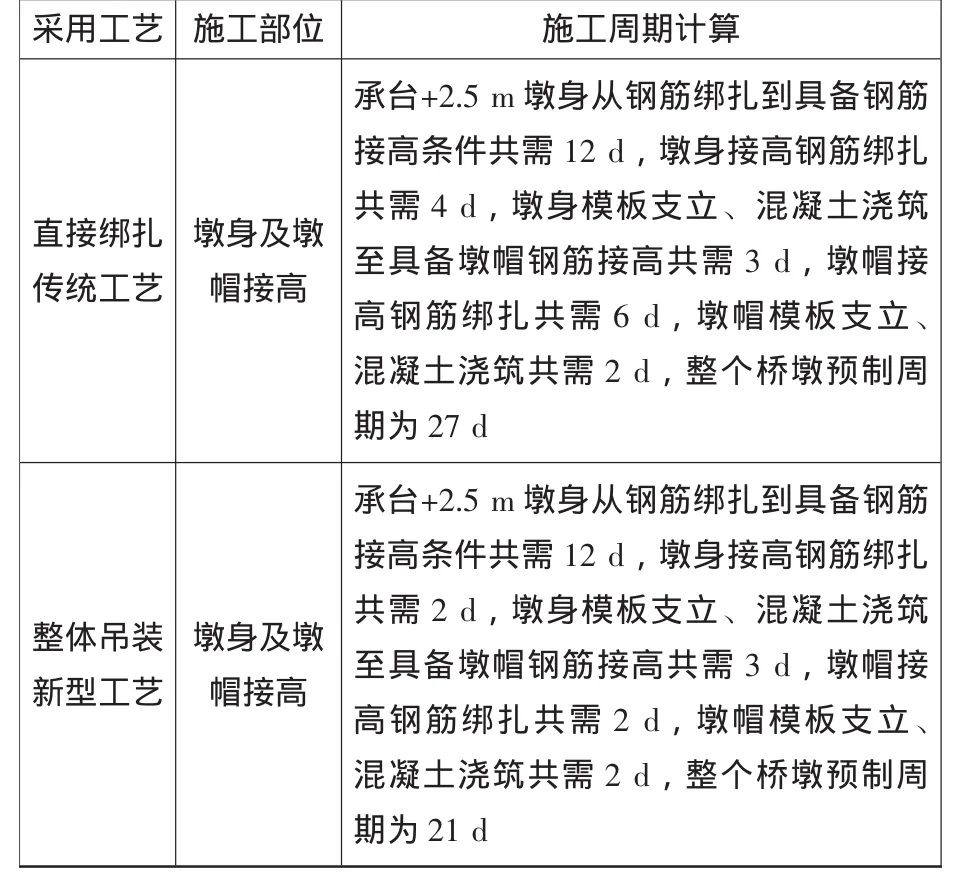

传统钢筋安装工艺需按照承台→墩身→墩帽的顺序依次绑扎。整体吊装对接的新工艺是将承台、墩身及墩帽钢筋分开施工,墩身、墩帽可在承台钢筋施工的同时在预绑平台上施工。下部墩身浇筑完成后,可以迅速完成上部接高钢筋施工,工期缩短较为明显,提高了预制台座的利用率。现场直接绑扎工艺需在具备接高条件后方可施工,单个桥墩预制工期较长,预制台座周转率低,不利于施工进度控制。表1为两种工艺完成单个桥墩预制所需周期对比。

表1 单个桥墩预制周期对比分析表Table 1 Comparative analysis table of a singlepier prefabricated cycle

由表1分析可知,采用钢筋整体吊装对接工艺施工,单个桥墩预制可缩短工期6 d。

4.3 施工质量

本工艺顶部钢筋采用了定位系统,底部钢筋与已浇筑混凝土内采用定位系统固定的外伸钢筋连接,上下端竖筋位置准确,其它钢筋后依附绑扎,保证了钢筋绑扎的施工质量。由于采用本工艺钢筋保护层厚度准确,模板安装可采用(分层)整体套装工艺,取代了(分层)分片安装工艺,大大提高了模板安装效率。钢筋及模板施工效率的提高,缩短了混凝土分层浇注龄期差,减少了收缩约束,利于上部新浇筑混凝土的防裂。

4.4 施工安全

采用本工艺减少了钢筋绑扎高处作业量,同时解决了高处穿筋作业问题。

5 结语

应用大型预制桥墩的钢筋笼整体吊装对接工艺,符合目前国际上大型化、装配化的施工理念,适合在大型混凝土构件施工中进行推广,会带来成本、功效、质量、安全等方面的进步,推动混凝土构件施工技术的进步。

[1]JGJ107—2010,钢筋机械连接技术规程[S].JGJ107—2010,Reinforced mechanical connection technology procedures[S].

[2]JGJ171—2005,镦粗直螺纹钢筋接头[S].JGJ171—2005,Upsettingstraight thread steel joint[S].

[3] 吴成材,杨熊川,王金平.钢筋连接技术手册[M].2版.北京:中国建筑工业出版社,2005.WU Cheng-cai,YANG Xiong-chuan,WANG Jin-ping.Steel bar connection technology handbook[M].2nd ed.Beijing:China Building Industry Press,2005.