港珠澳大桥沉管隧道管节压舱水系统

2014-12-18林巍

林巍

(中交公路规划设计院有限公司,北京 100088)

1 工程概况与特点

港珠澳大桥跨越珠江口伶仃洋海域,是连接香港特别行政区、广东省珠海市、澳门特别行政区的大型跨海通道,是国家高速公路网规划中珠江三角洲地区环线跨越伶仃洋海域的关键性工程。本项目的建设条件呈现近海工程特点,沉管隧道的施工难度相比国内其它沉管隧道施工难度更高,表现在:

1) 气象窗口严,沉管管节安装作业时间有限,热带气旋影响十分频繁,且主要集中在6—10月。

2)海域流速大,抗风险要求高。该海域为不规则半日潮,实测最高潮位3.52 m,最低潮位-1.32 m,最大潮差3.58 m,最小潮差0.02 m,平均海平面0.54 m;潮流呈现往复流运动形式,具有落潮流速大于涨潮流速,中部海域潮流流速比两边大的特点。

3)受远期航道规划限制,沉管管节安放作业的最大水深达45 m,给施工设备和工艺带来了技术挑战[1]。

2 施工要求

管节压舱水系统是管节安装作业中不可或缺的一部分,通过向管节内部的水箱内加水或排水,在沉放阶段及沉放后期,起到了增加或减轻管节在水中的重量、稳定管节的作用[2]。

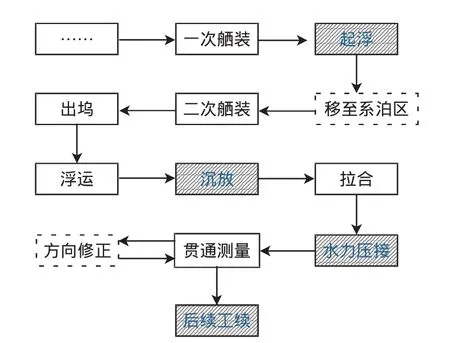

在港珠澳大桥的工艺环节之中,压舱水系统主要应用于管节的起浮、沉放、水力压接以及后续拆除工序这几个阶段。

沉管隧道管节典型施工工序见图1,涉及压舱水系统的几个主要阶段,如图1阴影部分所示。

图1 沉管隧道管节典型施工工序Fig.1 Typical construction procedure of immersed tunnel element

2.1 起浮

一次舾装作业完成之后,在干坞内灌水将沉管管节浮起。为了检查管节的水密性,并且为了加强起浮时管节的稳定性,采用了先往压舱水箱中加水,待坞内的水位高出管节顶面一定高度后,再逐渐排水的起浮工序,因而需使用压舱水系统进行供水和排水。

2.2 沉放

管节起浮后,移至深坞进行二次舾装,然后出坞、浮运至安装现场。为了使漂浮状态的沉管管节下沉,用压舱水系统往管节内的水箱内加水,使管节获得约1%~2%的负浮力。

另外,考虑沉放期间特殊情况下需要再将管节提升出水面的可能,要求管节沉放至基床后,仍能使用压舱水系统排水来减轻管节的重量。

2.3 水力压接

完成沉放和千斤顶初步拉合后,新沉放的管节与前一个已安装管节间的GINA止水带初步压接,形成一个封闭的空间(下文简称结合腔)。这时使用压舱水系统的预留管将结合腔与已安装管节内部的大气连通,使结合腔的压强转换为常态大气压,再排出结合腔内的残余水。

2.4 后续作业

完成管节的测量和(必要时的)方向修正作业之后,为了保持管节在波浪或水流作用下的稳定,继续往水箱内加水使管节获得足够的负浮力。在管节顶部回填或管节内压重混凝土浇筑之前,通常需要有大于3%~5%的负浮力来维持管节的稳定。

此后,作为临时结构的水箱排水系统将被拆除。

3 总体布置和施工工艺

3.1 总体布置

压舱水系统的布局受到沉管管节横断面形式的限制。原则上,水箱的位置越靠近管节的两端,在浮运和沉放作业期间管节的稳定性就越好。考虑管节的纵向受力,实际将水箱置于吊点的正下方,同时兼顾了管内施工运输和测量的便利性。压舱水泵的布置考虑了与主水管相接的方式以及电线和信号线连接的便利性。

经调研,日本东京湾临海公路隧道管节长135 m、宽32 m、高10 m,单个管节重量约为40 000 t,压舱水箱布置于两侧的廊道中,水箱间用钢挡墙隔开,两条主水管线及压舱水泵置于行车通道内。土耳其博斯普鲁斯海峡沉管隧道管节长约135 m、宽15.3 m、高8.6 m,单管节重约18 000 t,与东京湾临海隧道的不同之处为主水管邻近侧的水箱壁为钢结构,而并非利用管节的侧墙作为水箱壁,起到了在管内留出施工通道和光学测量时通视的作用。

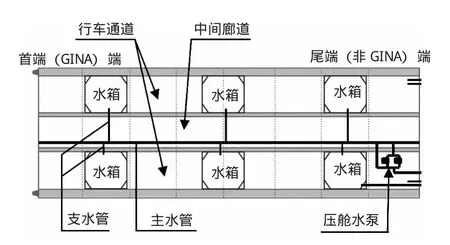

港珠澳大桥沉管包括两个行车孔和一个中间管廊,吸取已有成功项目的长处,最终布置如图2所示,优点在于:

1)长180 m的管节内布置6个水箱,对称置于两侧的行车通道中。利用通道两边的墙体作为水箱壁,进而最大程度的利用了宽14.55 m的车道的横向空间,并且节省了临时水箱结构的用料。

2)一条主水管贯通中间廊道,支水管与之相连并穿墙接入水箱内。与上述调研项目的单个管节内设置的两套供水系统相比,两条主水管及各自的抽水泵,既降低了系统失灵的风险,又具备较好的经济性。

图2 港珠澳大桥沉管隧道管节压舱水系统平面示意图Fig.2 Plan sketch of the ballast tank system of immersed tunnel element for HZMB

3) 压舱水泵置于管节尾端(非GINA端),从而便于管内的供电缆和信号线通过管节尾端的端封门的水下接头穿出,并与管节外部的发电机和远程控制设备相接。

3.2 施工工艺

由本项目的施工要求,压舱水系统的设计为能用2种方式进水,一种是打开管节中间管廊的主水管上两端的阀门和支水管上的阀门,通过管内外的水位差,让外部的水通过重力自流入水箱内,如图3所示。使用这种方式的前提条件是管外的水位需高于管内水箱的水位,在沉管隧道的施工中应用较为普遍,用于沉放开始的压载阶段以及沉放阶段管节需要增加压载的时候。

图3 压舱水进水示意图(重力自流)Fig.3 Ballast water inflow (flow by gravity)

另一种方式为图4示意的用泵进行强制进水。用于两个施工阶段:

1)干坞内刚开始灌水时,管外的水位较低无法自流进入水箱。为了防止管节过早起浮,需要先加一部分压舱水。

2)管节对接之后,可将新沉管节与已沉管节之间的结合腔内的残余水抽入指定的水箱内。

图4 压舱水进水示意图(泵送)Fig.4 Ballast water inflow (pumping)

排水时,开启水泵抽水箱内的压舱水,压舱水经过主水管由管节尾端(非GINA端)的端封门排出。

新沉放管节初步拉合完成后,水力压接的作业方法为从已沉放管节的尾端开启位于端封门上方的进气管。由于新沉管节尾端的水压以及拉合千斤顶的作用力,结合腔内的压力大于已沉管节内的普通大气压,结合腔中的少量水从进气管被挤出。然后已沉管节内的空气从该进气管快速进入结合腔内以平衡气压,至此GINA产生较大程度的压缩,水力压接基本完成。

4 结构设计

4.1 压舱水箱

4.1.1 水箱的容量

压舱水箱的容量取决于管节沉放阶段以及沉放完成后维持稳定所需的重量,在本项目由以下因素计算确定:

①开始沉放时,消除管节的干舷高度所需的重量;

②为达到1%~2%负浮力所需的重量;

③沉放过程中,克服表层和底层水密度差异所需的重量;

④调整管节的纵向坡度对水箱一侧的水位增高的影响;

⑤沉放过程中,水箱里的水晃荡对水箱高度的影响;

⑥沉放完成后,为维持管节的稳定性,额外增加的重量;

鉴于精细化设计与施工的要求与目标,还进一步计算了:

⑦沉放前,由于水管管件的构造,压舱水箱里存在无法排出的残留水。将这部分重量计入在水箱容量之中;

⑧水力压接阶段,结合腔内排出去的水的补偿重量。虽然结合腔的水能直接排入水箱内,但仍需考虑该部分的水的重量的损失或体积的转移;

⑨沉放完成后,管顶的舾装件将被拆除。补偿舾装件被拆除部分的重量。

上述因素组成了2个工况,一是在沉放阶段,满足管节负浮力所需的重量①+②+③+④+⑤+⑦;二是沉放后,为确保管节稳定性所需的重量①+③+④+⑥+⑦+⑧+⑨。通过具体的计算得到控制工况为后者,并得到压舱水容量。

4.1.2 水箱结构及防水布

根据调研,博斯普鲁斯海峡沉管隧道的压舱水箱采用了钢挡墙的结构(图5)。该项目使用了后装的膨胀螺栓,钻螺栓孔时使用面层测厚仪避开了结构混凝土墙之中的钢筋。待管节沉放安装后,螺栓部位最终被压重路面混凝土和铁路两侧的站台的混凝土所覆盖,进而解决了在管节结构上打孔而可能导致的耐久性的问题。韩国釜山隧道采用钢桁架加木板的结构。

图5 土耳其博斯普鲁斯海峡沉管隧道压舱水箱结构Fig.5 Ballast water tank structureof immersed tunnel in the Bosporusof Turkey

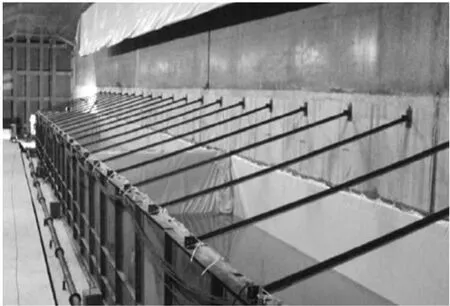

考虑本项目的情况和特点,采用易于安装且较为经济的钢桁架加木板的结构,结构柱脚连接部位采用能保证防腐措施的预埋钢板加锚栓的方式(如图6)。水压力首先由木板承担,再由木板传递至钢立柱,钢立柱与横撑及斜撑共同支撑并将力较均匀地传递给柱脚。

图6 HZMB管节内部行车通道的压舱水箱结构Fig.6 Ballast water tank structure of the driveway in the tunnel of HZMB

管节结构混凝土浇筑之前先预埋钢板和锚杆,浇筑后,一次舾装阶段将水箱的钢结构及木板运输至管内依次安装。

木板的内侧安装防水布。因为水箱尺寸大,单块防水布的重量大而无法人工搬运,所以在水箱结构安装封闭之前,用叉车将防水布运至水箱的内部存放。待水箱结构安装完成后,人工将防水布挂在水箱四壁的挂钩上。安装防水布时需特别注意对防水布进行保护,避免使用期间压舱水泄漏。

4.2 水管

4.2.1 几何布置

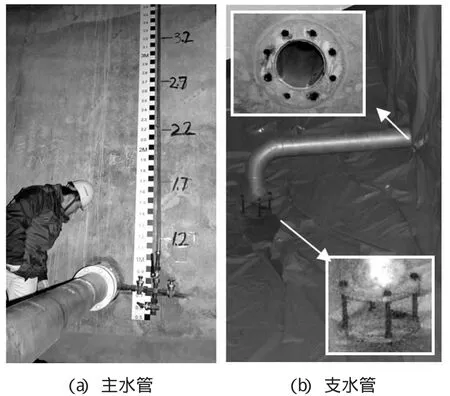

本工程水箱布置于两侧的行车道内,主水管布置于中间廊道,主水管的两端穿过端封门与外界接通。支水管的一端通过三通管连接着主水管,另一端穿过沉管管节的中墙接入水箱的内部。为保证对新安装的管节在中间管廊能够进行贯通测量,主水管的位置偏向了一侧,见图7(a)。

图7 HZMB压舱水系统Fig.7 HZMB ballast water system

4.2.2 管径

本项目的主送、排水管的管径决定因素为:

1)管径改变沉放期间压舱水的作业时间。

管节沉放作业的计划时间越短,则可选择的沉放窗口越多,反之亦然,尤其对于外海施工的窗口时间较紧凑的沉管隧道,缩短作业时间,适当放宽作业窗口,对降低施工风险尤为重要。而压舱水作业是沉放作业中占用一定量时间的一个环节,有时达1 h或更长时间。压舱水进入管内的流速取决于管节所需的压舱水方量、管径、水位差和水头损失等因素[2],其中管径是可以人为选择的。而从另一方面看,管节系泊作业期间一般可同时进行压舱水作业,因此在一定程度上压舱水作业时间不影响管节安装的总时间。

2) 管径越大,则水管、阀门和阀门驱动器(如果有)的尺寸和单位重量越大,增加运输和安装的难度。

3)管径越大,需要更大功率的阀门驱动器和压舱水泵来开闭阀门和抽水,进而增加设备采购费用和供电费用。

4)管径越大,阀门关闭瞬间导致水管强烈震动的水锤效应(water hammer effect)就越明显。水锤效应较大时,其冲击作用可能引起管线的破裂,甚至损坏阀门和固定件。

对于支水管,其管径的选择主要考虑总流量的分配,与主水管管径相匹配,通常选择比主水管管径小的水管。

根据调研,韩国釜山沉管隧道采用了400 mm内径的主水管,可在两侧同时进水,支水管内径200~250 mm;日本沉管隧道多采用200 mm内径的主水管配以150 mm内径的支水管。

综合上述因素,本项目最终选用兼顾施工便利性、进水时间与经济性的内径250 mm的主水管,配以200 mm内径的支水管。

4.2.3 连接方式及分段长度

当管节数量较多时,考虑经济性需周转使用,即压舱水管在已沉放的管节内使用完毕后,拆卸至后续管节内使用。为此,对水管进行分段拼装的设计,水管的连接方式多为法兰式或卡箍式。两种连接方式各具优缺点:

法兰式可较好地抵抗阀门关闭瞬时的“水锤效应”,避免管节内部在沉放阶段出现接头部位的漏水。而卡箍式较容易安装,在一次舾装阶段安装时效率较高。根据调研,博斯普鲁斯海峡沉管隧道和日本已建沉管隧道使用法兰连接,而韩国釜山沉管隧道采用的是卡箍连接。

考虑本项目水深大,水锤效应明显的特点,使用了更为牢固的法兰连接。

支水管穿过沉管的混凝土墙进入水箱内,经研究采用了预埋法兰管的穿墙方法,如图7(b)左上所示。其优势在于:

1)预埋的法兰管与混凝土牢固结合,可有效阻断阀门关闭时的“水锤效应”震动。

2) 预埋的法兰管不突出结构混凝土表面,对混凝土浇筑的模板没有特殊要求。

3)除了穿墙部分法兰管将永久埋在墙体中,其它部位的水管可拆卸并周转使用。

此外,水箱内侧铺防水布时,法兰盘可将防水布夹住,确保接头部位的水密性。

4.2.4 其它

当往水箱内进水时,为了防止水流力作用于水箱底的反力对支水管的结构造成破坏,也为了保护防水布,本项目在支管的出水口下方制作了一个防护钢板构造(见图7(b) 右下),该钢板通过栓接与上方的支水管相连。

5 设备选型

压舱水系统的设备单价相比结构更加昂贵。根据沉管的不同施工方式,所需的设备种类也有差异。总体上可分为两种,即需要进行远程控制的“沉放安装船法”(placing pontoon/catamaran method)和沉放时需要人员进入管内操作的“人孔测量塔-浮箱法”(tower pontoon method)。

第一种方法所需的设备较多,包括安置在管节内部的压舱水泵、阀门、阀门驱动器、监视摄像机、控制柜以及沉放安装船上的发电机、数据处理设备、计算机和显示屏等。该方法的优势是沉放时不需人员进入管内,所有的操作皆可在沉放安装船上的指挥室完成,便于集中控制,突发事件时也能避免管内操作人员伤亡的风险。并且对于水深大,无法设置很高人孔的沉管隧道,也是不得不使用的方式。但由于需要用到较多的控制和监视设备,施工费用偏高。

对于第二种方法,由于人员可进入管内进行操作和查看,所需的设备相对少,必要的设备包括泵和阀门。比如荷兰的第二COEN沉管隧道,进水时只需人工操作打开阀门,而排水时则通过水箱上方设置的小型吊机将潜水泵置入水箱内抽水。

本项目由于中间段管节水深大,管顶水深最大可达35 m,无法在管顶设置很长人孔,因而必须选用第一种。

5.1 压舱水泵

选择水泵需特别注意的问题有:

1)可靠性:管节沉放作业是决定沉管隧道施工成败的重要环节之一。在沉放时,如果水泵失效,则意味着管节的负浮力无法被控制,产生的后果将不堪设想,尤其对于深水沉放的管节,发生故障时甚至无法将维修人员送入管内进行检查和维修,因而必须选用高质量、高可靠度的水泵。必要时,甚至需要在管内设置备用水泵。

2)扬程:取决于沉放现场的水位与管节水箱内水位的高差,以及被抽出的水通过压舱水管时的水头损失,并考虑预留一定的富余量。控制工况通常为管节沉放至接近基槽底部时,为了重新将管节拉起来或为了减轻管节着床的负浮力,需要排出压舱水箱内的水。然而由于该项目沉管管节段总长度超过5 km,从两端洞口排水方式的便利性与效率显然不如直接从管节尾端海水侧排出的好。因而计划在第n+2个管节安装完成后,拆除第n个管节内的水箱时,从第n+2个管节的尾端(非GINA端)将第n个管节内的压舱水排出(对于离洞口近的管节当然也可用其它方式排水,例如用泵车运出)。因此,确定水泵扬程时还附加了压舱水通过2个管节长度的主水管的水头损失。

3) 流量:流量的大小决定了抽水时间的长短,因而需要核定是否满足施工计划时间要求。

4) 尺寸:由于本项目管节数量达到33个之多,设备安装的可行性、便利性和周转使用的可能性均和尺寸有关。周转使用的次数决定了设备采购的数量,即方案的经济性。

5.2 阀门

不同于沉放水深较浅的管节。管顶人孔能露出水面,人员可通过人孔进出管节。港珠澳大桥沉管隧道水深达到45 m,在管节沉放期间,人员无法进入管内手动操作阀门。因此在主水管、分支水管和连接压舱水泵的管路上分别设置了蝶阀,该蝶阀(包括压舱水泵)可在安装船指挥室采用电脑进行远程遥控,实现阀门的开启和关闭,如图8所示。

图8 港珠澳大桥沉管隧道阀门布置示意图Fig.8 Valve arrangement in immersed tunnel of HZMB

5.3 阀门驱动器

除了选择高可靠性及合适重量和尺寸的产品,阀门驱动器选择时要特别注意一个关键点:驱动器在管节沉放期间供电或信号通信中断时能够自动将阀门关闭。

管节沉放期间,当电缆或通信缆由于某种原因断开,或发生无法对阀门驱动器供电或下指令时,如果阀门仍处于打开状态,则等同于沉管管节出现了一个漏洞,海水将一直灌入管节的内部。为避免风险,阀门驱动器的通信或供电被中断时必须能够关闭阀门。

根据调研,土耳其博斯普鲁斯海峡隧道的解决方案为选用内置弹簧的阀门驱动器,供电中断时,弹簧将自动复位关闭阀门;若通信异常,无法远程操控关闭阀门时,则人为中断驱动器的供电,也能及时将阀门关闭。类似的措施运用在了本项目的主管道蝶阀驱动器上。

5.4 其它设施

1)直尺、水位管、液位传感器和监视摄像机

为了掌握每个水箱实际的水量,在分支水管上安装透明管并标记水位刻度,以便于从中管廊进行读数,见图7。

在沉放期间,人员无法进入管内,于是在水箱底部安装液位压力传感器,根据压力值换算水位高度,进而计算压舱水的方量。考虑到管节沉放时可能出现纵倾的姿态,因而将液位压力传感器安装在水箱的中间部位,测量水箱的平均储水高度。同时,在管内设置若干带云台的监视摄像机,读取水位刻度与液位传感器的数据并进行比对。摄像机也用于监视管内的漏水(包括水箱和水管等关键部位)和设备的运行情况。

2)压力表和压力计

为了监视压载泵的工作情况,在泵的两侧可设置压力表。同样,为了检查水管在管节外侧是否由于回淤等原因被堵塞,或为了判断管节对接拉合阶段GINA是否已完全封闭,在管节内部靠近端封门的水管上设置压力表。当需要在管外进行远程监控时,可使用压力计,通过信号线将数据传输至管外的指挥室。

3) 辅助设施

辅助设施包括管内临时照明、倾斜仪(采用远程操控时可将管节纵倾、横倾值集合至压舱水的监视数据中)、控制柜、将管内的电缆与信号缆接至管外的水下密封接头等,较为常规。

6 关键问题

6.1 经济性——周转使用

本工程共有33个管节,如果每个管节都独立安装和使用1套压舱水结构和设备,显然是极大的浪费,因而压舱水系统的周转使用可有效节省工程费用。

水箱结构、水管(包括阀门)和压舱水泵由于体积较大,需要在管节两端的端封门完全封闭前运至管内进行安装,即在一次舾装阶段进行安装,而拆除的前提为:当前管节首端(GINA端)的端封门和相邻管节的尾端(非GINA端)的端封门已被拆除,具备空间供施工车辆进入该管节进行拆除、运输作业;同时还需满足当前管节已完成路面压重层或管顶回填施工,且管节在扣除压舱水及压舱水箱重量后仍具备足够的重量来确保管节的负浮力。

对于管节内安装的阀门驱动器、控制柜、倾斜仪、压力计、液位传感器和缆线等精密仪器和设备,因为体积较小,重量较轻,而费用相对昂贵,所以有条件时需考虑更多次的周转使用,即考虑在二次舾装阶段通过管顶的人孔运输至管内进行组装。管节沉放后,即可拆除并通过端封门上的人孔舱门运出。

采用以上周转方式并结合施工计划,可计算出需要加工或采购的压舱水系统结构和设备的数量,其中需要考虑设备有损坏时的备用数量,以节约工程成本。

6.2 供电与通信

沉管管节起浮后,除顶面外四周被海水包围,因而管内通信与供电必须尽早考虑。对于本项目,一次舾装时缆线通过管顶的人孔接入管内;在二次舾装阶段,沉放安装船与管节连接后,由于浮运及后续工序的供电和控制都在安装船上,故缆线从管节尾端的临时钢端封门接入管内。

在沉放期间,由于洋流作用及沉放深度较大,缆线在水流力和自重作用下可能被拉断,或发生与管节沉放安装所使用的钢丝缆绞缠在一起,因此要对缆线进行加强处理,包括附加钢丝网,增强缆线的抗拉能力,或在缆线上悬挂浮体,降低缆线自重产生的拉力。

7 结语

港珠澳大桥沉管隧道工程至2013年8月已安全沉放3节管节,上述压舱水系统已经得到了实际应用,效果良好。今后随着工程的推进,该压舱水系统将得到进一步完善。

[1]刘晓东.港珠澳大桥总体设计与技术挑战[C]//第十五届中国海洋(岸)工程学术讨论会论文集.北京:中交公路规划设计院有限公司,2011.LIU Xiao-dong.Overall design of the Hongkong-Zhuhai-Macao Bridge and technical challenges[C]//The 15th China ocean(shore) engineering academic symposium proceeding.Beijing:CCCCHighway Consultancy Co.,Ltd.,2011.

[2] 田惠一郎.沈埋函トンネル技術マニュアル [M].改訂版.東京:財団法人沿岸開発技術研究センター,2002.SONODA KEIITIROU.Immersed tube tunnel technical manual[M].Revised version.Tokyo:Juridical Foundation Coast Development Technical Study Centre,2002.

[3] 李炜.水力计算手册[M].第二版.北京:中国水利水电出版社,2006.LIWei.Hydraulic calculation manual[M].Second edition.Beijing:China WaterPower Press,2006.