焰熔法生长单晶体燃烧室内温度分布研究

2014-12-16刘旭东毕孝国董颖男

刘旭东,毕孝国,唐 坚,董颖男

(沈阳工程学院能源与动力学院,辽宁沈阳110136)

焰熔法是使熔体中生长单晶体的方法。原料的粉末在经过氢氧火焰高温加热后被熔化,熔滴在下落过程中冷却并在籽晶上固结,然后通过扩肩生长和扩肩后的等径生长,最后形成一个大的单晶体。这种工艺方法不需要盛装氧化物熔体的坩埚,避免了高温熔体和坩埚之间的相互反应,也避免了由此对熔体造成的污染,摆脱了坩埚材料对制备高熔点氧化物晶体的限制。因此,该工艺特别适合于制备各种高温氧化物晶体。采用焰熔法不仅可以制备工艺宝石晶体,如红宝石、蓝宝石、尖晶石和钛酸锶等,还可以制备激光晶体和光学晶体,如磁铅石型铝酸盐和金红石等[1-4]。

实践表明,在晶体生长过程中,燃烧器在炉膛内所形成的纵向和横向温度梯度都很大。因为纵向温度梯度大,导致晶体的冷却速度大,晶体完整性差,脆性大;而横向温度梯度大,使晶体直径受到限制[5]。另外,焰熔法制备的晶体不同,其熔点不同,所需要的氧化还原气氛也不一样,而且不同的气体燃烧后所能达到的温度也不同[6-7]。因此,在焰熔法生长氧化物单晶体过程中,燃烧室内气体的燃烧过程、温度分布(尤其是生长界面处纵向和横向气氛场)和温度场的控制对单晶体的生长过程起到了关键的影响,而且燃烧过程和温度分布很难通过实验进行测试分析。因此,以氢气和氧气的燃烧为基础,从理论上用数值分析的方法对燃烧室内气体的燃烧过程和温度分布进行分析,是非常重要且必要的。

1 计算模型的建立

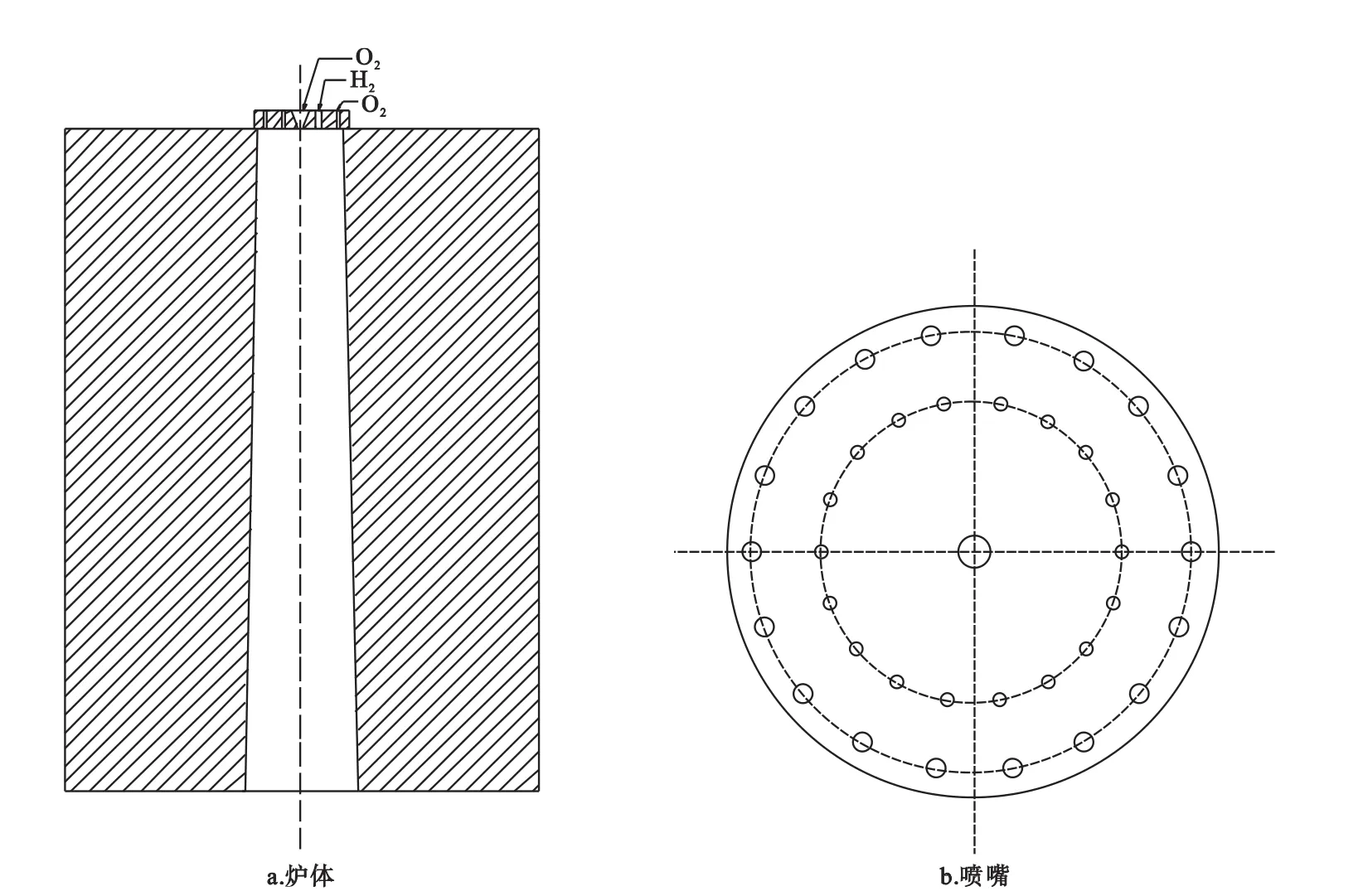

1.1 炉体与喷嘴的结构模型

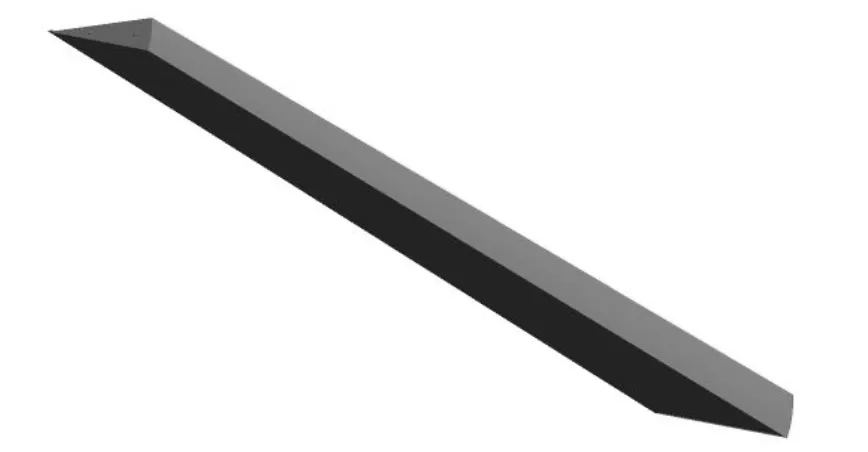

炉体和喷嘴的结构如图1所示。a为炉体结构剖视图,炉体高为350 mm,外径为250 mm,炉膛内腔为圆锥台型,上部直径为40 mm,下部直径为60 mm。炉体内的耐火层由刚玉粉和粘土混合而成,保温层用石棉填充,外壁是用2 mm厚的钢板围制成的圆筒型结构。b为喷嘴结构俯视图,中心孔直径为3 mm,通入氧气和氧化物粉末,离中心10 mm的圆周上均匀分布18个直径为1 mm的氢气孔,离中心20 mm的圆周上均匀分布18个直径为1 mm的氧气孔。针对其结构特征,考虑模型的对称性,选取如图2所示的计算模型。

1.2 基本方程及边界条件

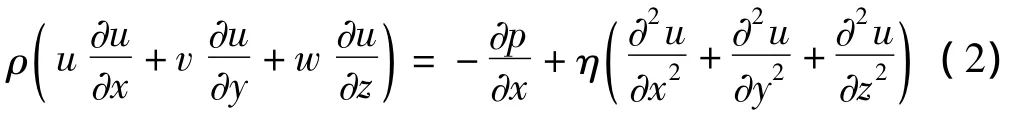

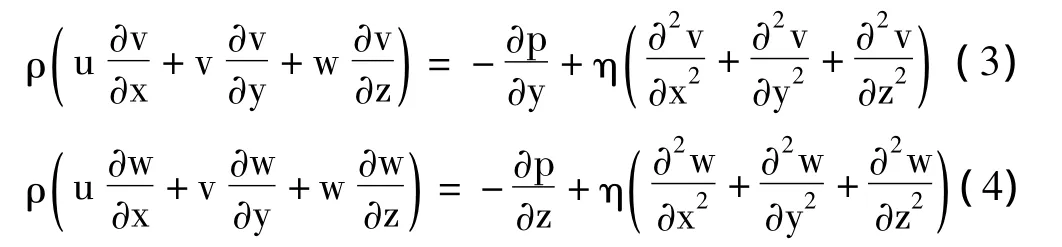

ANSYS-CFX软件采用了基于有限元法的有限体积法,是解决对流传热和燃烧问题的常用CFD计算软件。根据图2所示的计算区域,炉膛内氢气和氧气的燃烧和对流传热现象具有三维周期分布,其传热微分方程组包括:

质量守恒方程:

动量守恒方程:

图1 炉体和喷嘴结构模型

图2 炉膛内燃烧区域计算模型

能量守恒方程:

求解边界条件可确定为:

1)中心内 O2、外O2和H2的流量分别为qm1、qm2和qm3;

2)炉膛的上部和内壁向外传递的热流量分别为q1、q2;

3)炉膛出口的相对压力为0。

2 计算结果与分析

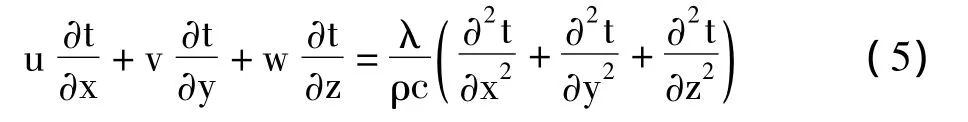

根据实验条件,确定中心O2的质量流量为5.6×10-5kg/s,外侧 O2的质量流量为 2.0 ×10-5kg/s,H2的质量流量为6.0×10-6kg/s,炉膛上部和内壁向外的热流量分别为 -10 000 W/m2、-16 000 W/m2,并且设定炉壁的黑度为0.75。根据上述的方程和设定的边界条件,采用ANSYS-CFX软件计算炉膛内温度、速度与气体成分的分布结果。炉膛燃烧室内纵截面上的温度分布如图3所示。

图3 炉膛内纵截面上的温度分布

在炉膛内共产生两股火焰:一股是位于中心的大火焰,另一股是位于外侧O2周围的小火焰。由于中心区域内O2的流量较大,而且中心孔截面积较小,因而在中心对称轴上形成较大的O2流,与周围的氢气混合,进行燃烧,在炉膛中心线上形成一个高温火焰区域,其最高温度可达到3 007 K。

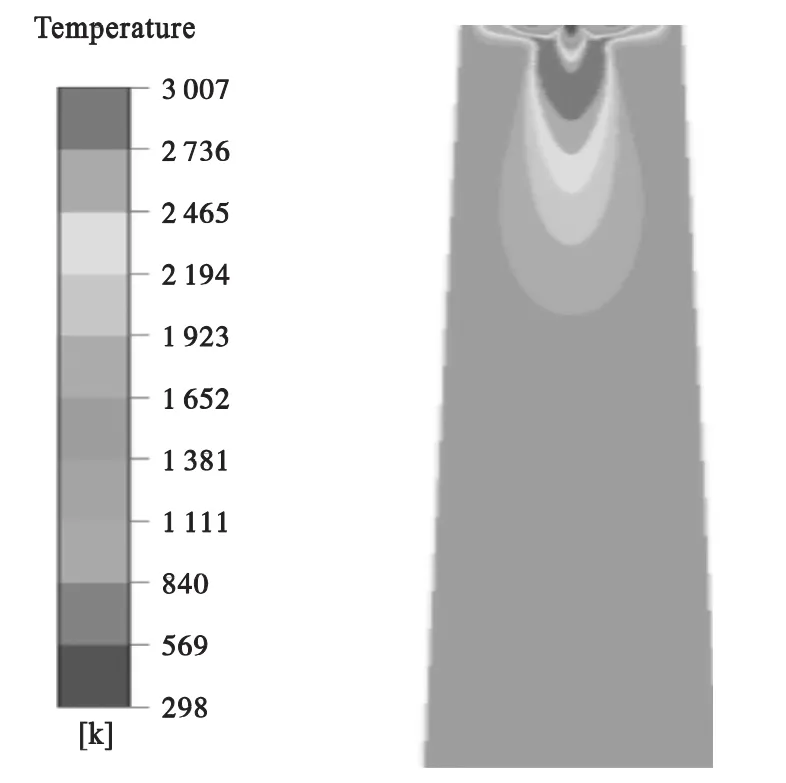

图4为炉膛中心温度分布曲线图,通过分析可知中心线上距喷嘴86 mm处达到金红石晶体的熔点温度为2 120 K。因此,根据计算结果能够准确地调整晶体生长位置,或者根据观察孔的位置来调整H2与O2的流量,从而获得晶体生长所需要的最佳流量。

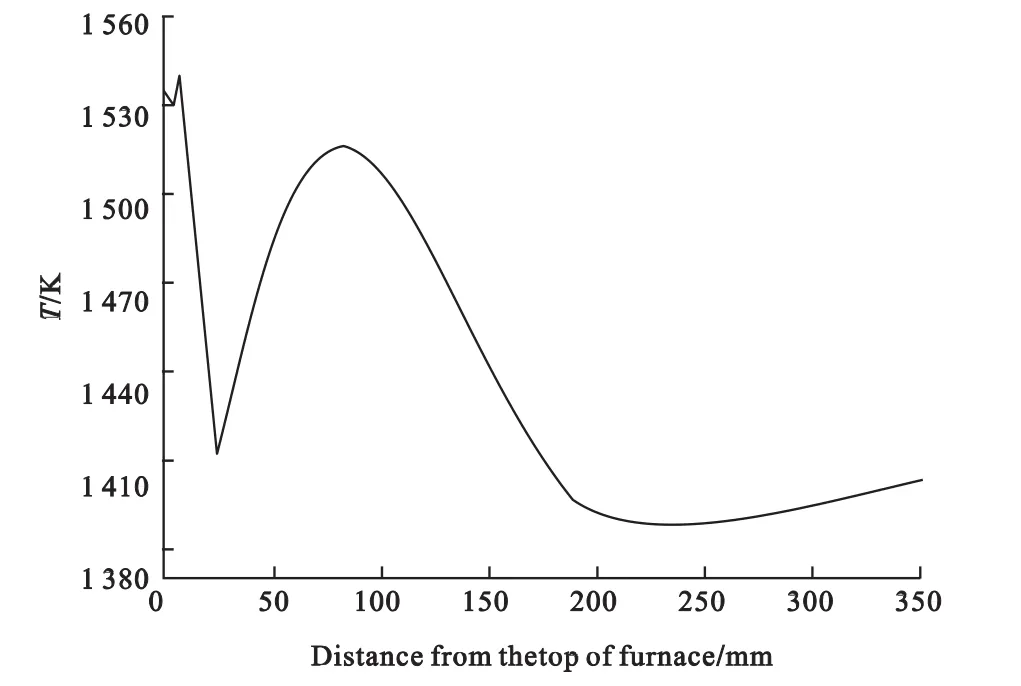

图5为炉膛内壁沿高度方向的温度分布。从图5中可以看出:

图4 炉膛中心温度分布

图5 炉壁温度分布

1)在炉膛内壁的高度方向上存在两个温度最大值。一个是在喷嘴附近,这是由于喷嘴外的氧气与氢气混合燃烧,产生的对炉膛内壁的热辐射和对流换热导致炉壁温度很高;另一个是在中心火焰最高温度的斜下方附近,这是因为炉膛内壁的温度主要取决于高温火焰的热辐射,而法线方向的热辐射强度是最大的。分析炉膛内壁的温度是因为炉壁在接受高温火焰热辐射的同时,其在向炉膛内部进行热辐射和热反射,这将影响炉膛内晶体的生长过程。

2)从炉膛入口到其下方120 mm的高度范围内,炉膛内壁的温度处于最高温度区域。在此范围的炉膛耐火层中,刚玉粉与粘土的质量百分比应该分别为85%和15%,而其余部分的耐火层中刚玉粉与粘土的质量百分比可分别为70%和30%。因此,根据炉壁温度随高度的变化规律可以确定炉体不同部位的耐火材料,降低炉体的制造成本。

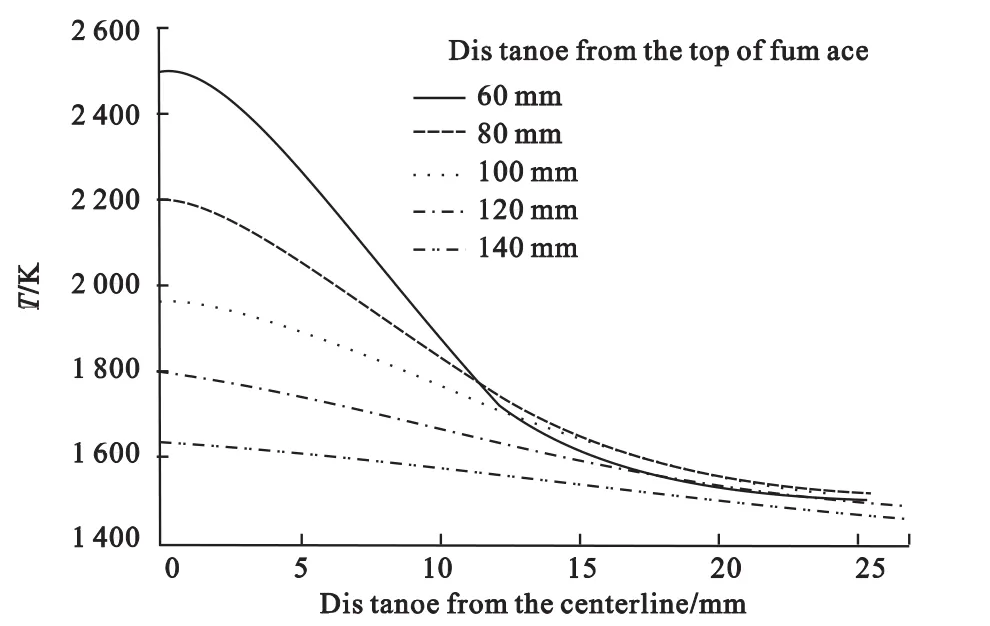

为了分析不同高度位置上炉膛内径向方向的温度梯度对炉内晶体生长的影响规律,图6给出了距离喷嘴不同位置在径向上的温度分布。

图6 不同高度上炉膛径向温度分布

从图6中可以看出:

1)温度在不同高度上的变化规律是由中心逐渐向炉壁方向降低,离喷嘴越近的温度梯度越大,最后均趋于一个较为稳定的温度值。

2)结合中心温度分布和晶体生长所需的最佳径向温度梯度分布,可进一步选取较好的晶体生长位置以及在理论上所能达到的最大尺寸。如果观测孔的位置距离喷嘴80 mm,则金红石晶体保持熔点温度(2 120 K)的最大范围约为10 mm的圆周,也就是说氢气和氧气在这种流量条件下,晶体所能生长的最大直径为10 mm,如要得到更大直径的晶体,就必须同时增加氢气和氧气的流量。

3 结论

1)在中心O2和外侧O2的质量流量分别为5.6×10-5kg/s和2.0×10-5kg/s,H2的质量流量为 6.0 ×10-6kg/s的条件下,炉膛中心最高温度为3 007 K,距喷嘴86 mm处的中心温度可达到金红石晶体的熔点温度2 120 K,由此可确定晶体生长位置,或者根据观察孔的位置确定晶体生长所需要的流量。

2)根据炉壁温度随高度的变化规律,只需在从炉膛入口到其下方120 mm高度范围内的耐火层中,提高Al2O3粉的质量百分比以提高耐火度,降低炉体的制造成本。

3)在中心O2和外侧O2的质量流量分别为5.6×10-5kg/s和2.0×10-5kg/s,H2的质量流量为6.0 ×10-6kg/s的条件下,在距喷嘴80 mm处的观察孔方位的晶体所能生长的最大直径为10 mm。

[1]毕孝国,修稚萌,孙旭东,等.大尺寸金红石(TiO2)单晶体生长条件的实验研究[J].人工晶体学报,2004,33(2):244-249.

[2]毕孝国,修稚萌,马伟民,等.金红石(TiO2)单晶体的生长研究[J].东北大学学报,2004,25(10):977 -979.

[3]毕孝国,修稚萌,马伟民,等.生长气氛和速度在金红石(TiO2)单晶体生长中的作用研究[J].人工晶体学报,2004,33(4):657 -661.

[4] Bednorz J G,Scheel H J.Flame-Fusion Growth of SrTiO3[J].Journal of Crystal Growth,1977,41:5 -12.

[5] Scheel H J.Historical aspects of crystal growth technology[J].Journal of Crystal Growth,2000,211:1 -12.

[6] Khambatta F B,Gielisse P J,Wilson M P.Initial thermal model of the flame fusion crystal growth process[J].Journal of Crystal Growth,1972,13 -14:710 -717.

[7] Adamski J A.New Oxy-Hydrogen Burner for Flame Fusion[J].Journal of Applied Physics,1965,36(5):1784 -1786.