从锌浸出渣中富集回收银的技术研究进展

2014-12-16尹周澜刘常青

刘 洋,谭 军,刘 群,尹周澜,刘常青

(中南大学 化学化工学院,有色金属资源化学教育部重点实验室,湖南 长沙 410083)

近年来,银的消费量逐年递增,而矿山资源逐渐减少,因而从各种废料中回收银受到广泛重视。锌浸出渣中含有大量银,从锌浸出渣中回收银,国内外都做了大量工作,并提出了多种方法,包括浸出法、浮选法、火法等。本文综述了从锌浸出渣中回收银的方法、原理及最新的研究进展,以期为从二次废渣中回收银及有价金属提供参考依据。

1 银的赋存状态

天然银通常以化合物形式赋存于铜、锌、铅矿石中。这些矿石在冶炼时,银进入烟尘及废渣中。用湿法工艺冶炼锌精矿时,绝大部分银以硫化银和自然银形式富集于锌浸出渣中。某锌浸出渣的化学成分见表1[1],渣中除含有大量铁、锌、铅元素外,还有大量银及稀散金属镓、锗等。

表1 某锌浸出渣的化学成分 %

2 从锌浸出渣中回收银

2.1 湿法浸出

2.1.1 硫脲浸出

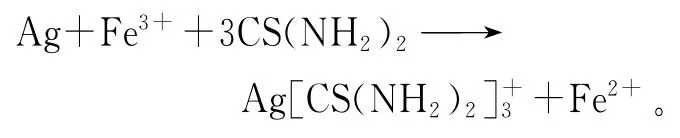

在弱氧化性条件下,银能溶解在含有Fe3+和硫脲的稀酸中,形成可溶性阳离子络合物,Fe3+在浸出过程中起着重要的氧化作用[2]。其浸出过程为电化学腐蚀,反应式为

王军[3]以锌浸出渣浮选制得的银精矿为原料,控制液固体积质量比为3.5∶1,温度为70~80℃,用质量浓度为40~60g/L、pH为1.0~2.5的硫脲溶液搅拌浸出3.5h,浸出体系中加过量双氧水,银浸出率达90%。浸出液中的银用锌粉置换法回收,总回收率达85%。

邓朝勇等[4]研究了用硫脲溶液从贵州某湿法炼锌厂废渣(银品位500g/t)中提取银。在液固体积质量比5∶1、硫脲浓度1.0mol/L、Fe3+浓度0.3mol/L条件下浸出球磨后的锌浸出渣,控制温度40℃、pH1.0~2.0,搅拌浸出2h,银浸出率在82%以上。

黄开国等[5]也研究了用硫脲溶液从某湿法炼锌酸浸渣中浸出银。控制液固体积质量比为1∶1、硫脲用量为6 g/L、温度为40~60 ℃、体系pH为1.6~2.5,氧化剂Fe3+由物料自身提供,浸出2h,银浸出率在89%以上。酸浸渣中存在的铜离子与硫脲结合及硫脲自身的氧化双重因素致使硫脲实际消耗量大于理论用量,所以应先去除铜离子。

硫脲浸出法工艺简单,银浸出率高,反应时间短,无毒害作用,但硫脲成本高,且易氧化分解致使消耗量较大,对设备的耐腐蚀性要求也较高,在经济竞争中并不占优势,所以其工业化进程阻力较大。

2.1.2 氯盐浸出

氯盐浸出法的实质就是在酸性环境及有氧化剂存在条件下,将浸出渣中的硫化银氧化,使银离子进入溶液并与溶液中的氯离子形成络合物。

王瑞祥等[6]研究了采用硫酸化焙烧—水浸脱锌铁—氯化浸出银工艺从某锌冶炼厂高酸浸出渣中回收银。以CaCl2、KClO3和HCl为浸出剂,在95℃条件下机械搅拌1.5h后过滤分离,银浸出率达94.17%。谢颂明[7]研究了用NaCl-CaCl2-HCl溶液在氧化剂MnO2存在下氧化浸出某热酸浸出渣,银、铅、锌浸出率分别达到73.88%、94.80%和89.22%。

用氯盐浸出银的优点是工艺简单、浸出速度快、成本低,除能回收银外,还能回收铅和锌,但这种方法反应温度高,氯盐浓度高,设备腐蚀严重,难以实现工业化应用。

2.1.3 硫代硫酸盐浸出

常用的硫代硫酸盐为硫代硫酸钠和硫代硫酸铵。该法适于处理含银量较高的锌浸出渣。浸出化学反应如下:

邓朝勇等[8]研究了用硫代硫酸钠从某湿法炼锌厂的锌渣(银品位500g/t)中浸出银。控制液固体积质量比为6∶1,温度为60℃,用硫酸铜溶液(0.3mol/L)、硫代硫酸钠溶液(0.4mol/L)搅拌浸出3h,银浸出率达87%。

硫代硫酸盐浸出速度快,价格低廉,无毒,对杂质金属不敏感,对银的选择性较好。

2.1.4 氰化物浸出

用氰化物浸出银技术成熟度高,技术指标较好,但浸出速度较慢,特别是氰化物有剧毒,易对环境造成严重污染[9],所以近年来这种方法有逐渐被取代的趋势。

2.2 浮选

锌精矿经焙烧、浸出锌后,富集于浸出渣中的银绝大部分以硫化银和自然银形式存在,且主要分布在可浮选粒级范围内,因此可用浮选法回收。对含银较少的锌浸出渣,浮选法工艺流程短,处理费用低,受到较多关注[10-13]。

黄汝杰等[14]针对某锌冶炼浸出渣(银品位360g/t)中银存在形式复杂及绝大部分银被黄钾铁矾包裹的特点,研究了焙烧浸出除铁—浮选富集银工艺。以戊基黄药和丁铵黑药混合物作为捕集剂,以Na2S为调整剂,2#油为起泡剂,对焙烧浸出除铁后的渣进行浮选。经一粗一精两扫闭路浮选,获得品位为3 899g/t的银精矿,银回收率达88.09%。

程永彪等[15]研究了采用浮选法从某锌浸出渣(银品位140g/t)中回收银。以氯化钠为调整剂,丁铵黑药和乙硫氮作捕集剂,2#油为起泡剂,在pH为6~7条件下,通过一粗两精三扫流程,获得品位为1 860~2 060g/t的银精矿,银回收率为75.2%~79%。

Yang Zhichao[16]针对某湿法炼锌厂锌浸出渣(银品位340g/t)研究了用载体浮选技术回收银。以Na2S作调整剂,900g/t ABD 和50g/t GC 混合物作捕集剂,2 000g/t OC作浮选载体,控制矿浆pH为3.0~4.0,经一粗一精一扫浮选流程,获得品位为10.89kg/t的银精矿,银回收率达77.43%。

锌精矿中浸渣中含大量铁酸盐、铁矾化合物等,严重包裹银,所以,不宜直接采用浮选法处理。在处理之前需进行预处理,如高温高酸浸出等,使银尽可能裸露出来,所以,这种方法的应用受到限制。

2.3 火法富集

2.3.1 回转窑挥发法

回转窑挥发法是处理锌浸出渣的典型方法,其侧重点是锌、铅和铟的回收。锌浸出渣经压滤干燥后,配入45%左右的燃料(煤、焦粉等)及石灰石,于回转窑中处理,控制窑内炉气温度为1 100~1 300℃,则渣中的金属氧化物(ZnO、PbO等)被还原并进入烟气,在烟气中又被氧化成氧化物,最终在冷却和收尘系统中被捕集。

内蒙古赤峰松山区安凯有限公司[17]对赤峰中色库博红烨锌冶炼有限公司湿法炼锌工艺产生的铅银渣采用回转窑挥发法处理,锌、铅、铟的回收率在80%~90%之间,银回收率在35%左右。可见,该法处理锌浸出渣,银回收率较低,不适宜处理含银量较高的锌浸出渣。此外,回转窑处理工艺最大的缺点是要用焦炭,并且耐火材料消耗大,处理成本高[18]。

2.3.2 浸没熔池熔炼法

浸没熔池熔炼法是通过垂直插入渣层的喷枪向熔池中的熔体直接吹入空气、燃料和其他物质,同时强烈搅动,使熔体发生硫化、氧化、还原及造渣等反应。其中的银多半是以氧化烟尘形式加以回收,也以渣的形式回收,总回收率为86%[19]。澳冶公司[20]对株洲冶炼厂的锌浸出渣进行浸没熔池熔炼小型试验,结果锌、铅、银的烟化率分别为99.50%、99.80%、98.00%,铟、锗 挥 发 率 也 分 别 达 到92.43%、98.96%,只是镓的挥发率较低,仅43.98%。

显然,采用浸没熔池熔炼法可以实现有价金属的综合回收,且相比于回转窑法有更高的金属挥发率。若配套后续烟尘、冰铜及粗金属等处理设施,该法可取代浮选法和回转窑法[2]。

2.4 联合法

2.4.1 硫酸化焙烧—水浸出—氯化浸出联合法

Ruixiang Wang等[21]用硫酸化焙烧—水浸出—氯化浸出联合法处理某锌精矿酸浸渣回收锌、铁、银。硫酸盐消耗量为70~84g/100g浸出渣,在300℃下焙烧2h后用水浸出铁、锌,浸出率分别为94.67%、92.66%;在温度94~96℃条件下,再用盐酸搅拌浸出1.5h,银、铅浸出率分别为94.17%和97.89%。浸出液中的银用铅置换法回收,置换率大于90%。

Yu Xianjin等[22]采用硫酸化焙烧—水浸出—氯化浸出联合法处理山东某湿法炼锌厂的锌浸出渣回收锌、铅、银。第一步是硫酸化焙烧—水浸出锌,浸出渣用70%硫酸于250℃下焙烧2.5h,焙砂混入0.1%NaCl,在液固体积质量比4∶1条件下水浸出1.0h,锌最大回收率为81.82%;第二步氯化浸出铅和银,在温度95℃、固液质量体积比1∶10、盐酸浓度1.8mol/L、NaCl质量浓度390 g/L条件下浸出3.0h,铅浸出率达95%,银浸出率达70%。

曾斌等[23]研究了用二甲苯浸出—焙烧—硫酸浸出杂质—氰化浸出银工艺从湿法炼锌渣中回收硫和银。试验结果表明:在反应温度95℃、反应时间15min、液固体积质量比5∶1条件下用二甲苯浸出,硫浸出率为96.40%;分硫渣中加入1%氢氧化钠,在630℃下焙烧2 h,然后用硫酸浸出锌、铁等杂质,控制液固体积质量比为4∶1,pH为1.0,反应温度为95℃,反应时间为3h;之后对硫酸浸出渣氰化浸出银,体系pH控制在9.5~11.5之间,液固体积质量比为3∶1,氰化钠质量浓度2.0g/L,浸出时间24h,银回收率为78.5%。

2.4.2 浸出—浮选联合法

浸出—浮选联合法[24]开发于20世纪90年代,流程包括浸出银的氧化物和浮选回收未浸出的含银混合物。在50℃下,以5g/L硫酸铵和5g/L硫代硫酸钠溶液从渣中浸出可溶银,溶液中的银用锌粉置换,矿浆中的银浮选回收。试验结果表明,银总回收率达93.8%,而只用浮选法时银回收率为70%,银回收率大大提高。

2.4.3 浮选—还原焙烧—磁选联合法

Yuanbo Zhang等[25]采用浮选—还原焙烧—磁选联合法从某锌浸出渣中回收银、铟、锌及其他有价元素。浸出渣中银品位为523g/t,以1.75kg/t的 Na2S作调整剂,750g/t的丁基黑药和SN-9混合物作捕集剂,100g/t的松油作起泡剂,于pH为5.0条件下进行浮选,获得品位为4.32kg/t的银精矿,银回收率为80.69%。然后,在温度为1 100℃条件下对浮选尾矿还原焙烧2h,锌、铅、铟挥发率超过96%。焙烧产物经润磨和磁选分离处理,获得磁选铁精矿,其中镓品位达1.54kg/t,回收率为93.20%。该工艺较好地实现了浸出渣中银、镓、铟、锌等有价金属的综合回收。

2.4.4 全湿法

王康柱等[26]采用全湿法从陕西某锌业公司的锌浸出渣中回收银。首先,控制pH为3.5~5.0,丁铵黑药加入量为4~12kg/m3,采用一粗二精三扫流程浮选银,获得银质量分数为0.25%的银精矿,银回收率达75%以上;然后,在pH小于2.0、温度为50~60℃、液固体积质量比为4∶1、反应时间为4h、氧化剂用量大于3L/m3条件下用质量浓度为20~30g/L的硫脲溶液浸出精矿中的银,浸出液中银质量浓度在700mg/L以上,银浸出率在90%以上;浸出液中银用锌粉置换及后续化学法处理后电解,获得纯度为99.95%的成品银,全流程银回收率在70%以上。

3 结语

锌浸出渣种类繁多,处理方法各异,当用一种方法处理效果不理想时,可考虑采用联合方法处理。浸出法与浮选法技术较成熟,尤其是浮选法已得到工业化应用,二者结合可从大部分锌浸出渣中回收银及有价金属。在现有技术条件下,选冶联合法会有广阔的应用前景,但应用过程中还存在一些问题,需要进一步加以研究。

锌浸出渣中除含银外,也含有大量其他有价金属,通过“浮选—还原焙烧—磁选”联合工艺可以综合回收,实现二次资源的综合利用。

[1]李光辉,黄柱成,郭宇峰,等.从湿法炼锌渣中回收镓和锗的研究:上:浸锌渣的还原分选[J].金属矿山,2004(6):61-64.

[2]陆跃华,水承静.从锌浸出渣中回收银的方法[J].贵金属,1995,16(3):55-60.

[3]王军,党晓娥,王正民,等.硫脲法处理银精矿的研究[J].有色金属:冶炼部分,2013(1):30-33.

[4]邓朝勇,张谊,杨茂麟,等.用硫脲从含银湿法炼锌锌废渣中浸出银[J].湿法冶金,2011,30(3):232-233.

[5]黄开国,胡天觉.硫脲法从锌的酸浸渣中回收银[J].中南工业大学学报,1998,29(6):538-541.

[6]王瑞祥,唐谟堂,唐朝波,等.从高酸浸出锌渣中回收银的研究[J].黄金,2008,29(9):32-35.

[7]谢颂明.氯盐溶液处理锌热酸浸出渣回收铅银新工艺的研究[J].重有色金属,1994(1):5-7.

[8]邓朝勇,杨茂麟,徐本军,等.用硫代硫酸钠从湿法炼锌渣中浸出银[J].湿法冶金,2011,30(2):147-148.

[9]肖臻,徐本军,黄彩娟,等.从含银废渣中提取银的工艺研究进展[J].湿法冶金,2011,30(3):194-196.

[10]Chen T T,Dutrizac J E.Mineralogical Characterization of Silver Flotation Concentrates Made From Zinc Neutral Leach Residues[J].Metallurgical Transactions:B:Process Netallurgy,1988,19(5):803-817.

[11]Huang Kaiguo,Wang Qiufeng.Recovery of Silver From Zinc Leach Residues by Flotation[J].Journal of Central South University of Technology,1997,28(6):530-532.

[12]Kim J Y,Rosato L,Stanley R W.Silver Recovery From Zinc Plant Residues by Flotation[J].Minerals and Metallurgical Processing,1991,8(1):43-47.

[13]梁经冬.浮选理论与选冶实践[M].北京:冶金工业出版社,1995:186-191.

[14]黄汝杰,谢建宏,刘振辉.从锌冶炼渣中回收银的试验研究[J].矿冶工程,2013,33(2):52-55.

[15]程永彪,文书明,吴文丽.浸出渣银浮选工艺试验研究[J].云南冶金,2010,39(5):12-21.

[16]Yang Zhichao,Ge Yingyong.Recovery of Silver From Zinc Acid-leaching Residue by Flotation[J].Applied Mechanics and Materials,2013,392:14-23.

[17]马永涛,王凤朝.铅银渣综合利用探讨[J].中国有色冶金,2008,6(3):44-49.

[18]李正明,张伟,窦传龙,等.湿法炼锌中铅银渣的处理回收工艺[J].云南冶金,2011,40(S2):173-175.

[19]杨淑霞.韩国温山锌冶炼厂利用奥斯麦特技术处理锌渣情况介绍[J].有色冶金设计与研究,2001,22(1):18-24.

[20]赵德铮.浸没熔炼技术及在锌渣处理上的应用[J].株冶科技,1989,17(2):10-15.

[21]Wang Ruixiang,Li Jinhui,Zeng Jie,et al.Recovery of Zinc and Silver From Zinc Acid-leaching Residue by Sulphation Wasting-water Leaching of Zinc and Iron-silver Chlorination Leaching Method[C]//2011International Conference on Computer Science and Service System.Piscataway NJ:IEEE,2011:576-580.

[22]Yu Xianjin,Guo Xiaona,Zhang Yali,et al.Recovery of Zinc,Lead and Silver From Zinc Leaching Residue[C]//2011International Conference on Materials for Renewable Energy & Environment.Piscataway NJ:IEEE,2011:1104-1108.

[23]曾斌,胡良辉,毛永星等.从湿法炼锌渣中回收银和硫[J].湿法冶金,2014,33(2):121-123.

[24]李华,奥特罗什德诺娃.浸出浮选联合法从锌渣中回收银[J].国外金属矿选矿,1996(8):22-24.

[25]Zhang Yuanbo,Huang Zhucheng,Jiang Tao,et al.Comprehensive Utilization of Zinc Leach Residues by Flotationreduction Roasting-magnetic Separation Process[C]//EPD 2006Congress.Warrendale PA:TMS,2006:401-409.

[26]王康柱,王正民,周熙,等.全湿法工艺回收锌冶炼酸浸渣中的银[J].有色金属:冶炼部分,2013(7):42-43.