折弯机侧板有限元分析与优化

2014-12-16赵小满席美蕾邹海东

赵小满,周 欢,席美蕾,邹海东

(1.江苏亚威机床股份有限公司,江苏 江都 225200;2.扬州大学 机械工程学院,江苏 扬州 225127)

1 前言

折弯机设计质量的好坏将直接影响设备的使用性能及制造成本,其强度、刚度、可靠性及稳定性也将直接影响加工工件的质量[1,2]。为此,对折弯机进行优化设计十分必要。

目前在折弯机的结构设计中,由于机架构件在几何形状、载荷作用和约束条件等方面的复杂性,仅依靠传统的材料力学方法已难以对机架的各区域提供准确的分析,不能满足结构的设计要求[3]。本文采用有限元分析软件ANSYS对PBB110-3100型折弯机进行整体建模并仿真,定量地描述了侧板结构变化对机身整体变形和喉口应力的影响。

2 有限元分析

2.1 折弯机三维模型

PBB系列折弯机架体主要由左右侧板、滑块、上横梁、工作台、前后立板及相关连接件组成。在有限元分析中,为避免小特征与小结构件在网格划分时产生大量的有限元单元,增加计算难度,且造成网格质量下降,影响结构的分析精度[4],因此对模型作适当简化和修改,对不影响折弯机刚性的部件不作考虑,分析只涉及侧板、滑块、工作台、前后立板及挠度补偿机构。简化后的折弯机模型如图1所示。

2.2 约束及载荷

图1 折弯机模型

机架是通过地脚螺栓固定在地基上的,螺栓限制了机架底面三个方向的移动与转动,因此对地脚螺栓施加全约束。滑块经吊紧机构与油缸的活塞杆连接,折弯过程中滑块始终处于运动状态,导轨并不限制滑块的左右位移,导轨仅限制滑块前后方向的自由度。

折弯过程中载荷是随时间变化的,当滑块进行到折弯下死点时,油压至峰值后保压然后卸载[5],此分析中仅考虑公称力1100kN全长加载情况下的应力与变形情况,在折弯机受力区域施加集中载荷。为加载方便,采用平均压力代替,各作用压力大小如下。

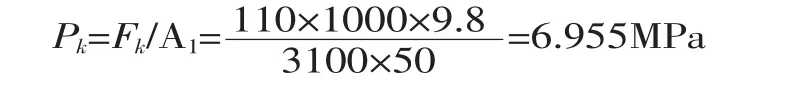

滑块上作用平均压力:

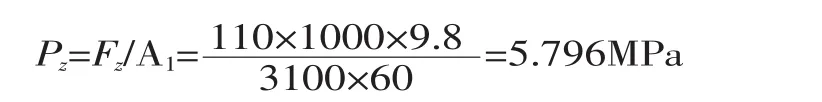

中立板上作用平均压力:

2.3 计算结果分析

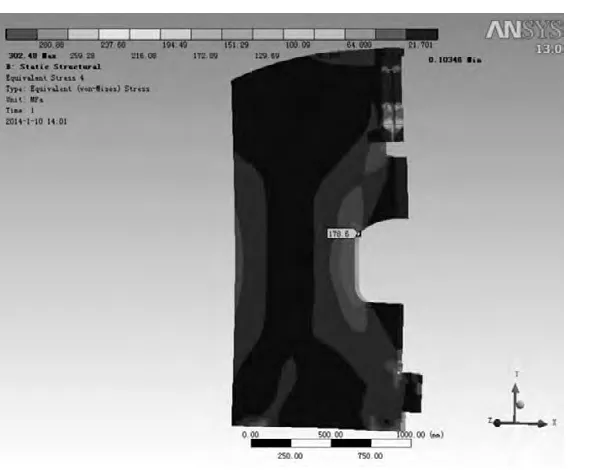

图2、图3分别显示了侧板的应力与整体变形情况,可以得知侧板本身受到的应力不大,最大应力出现在侧板与工作台联接处,高达302MPa。

分析认为,产生如此大应力的原因是由于这些部位焊接比较密集,且在有限元分析时默认为焊接强度与锻件强度相同,而实际折弯过程中两者的强度相差较大;根据实际工作情况,这个部位并不会产生疲劳断裂,因此该部位应力值可不重点关注[6]。

在实际工作过程中,比较容易出现破坏的部位在侧板“C”型喉口处,经计算上喉口最大应力达到178MPa,分析原因是上喉口的圆弧半径较小所致。

根据位移云图可知机身的最大变形为1.931mm,位置在滑块的上端中部;侧板的最大变形也相当,最大变形为1.608mm,位于侧板最上端。从结果还可看出,整机的前半部分、侧板上半部分变形较大,往下逐渐减小。变形趋势符合工作实际情况,结果也较为合理。

图2 侧板应力云图

图3 整体变形云图

3 侧板结构优化

折弯机侧板是承受工作载荷最主要的部件之一,侧板的刚度不仅影响折弯机的使用性能,而且影响模具的寿命及折弯件的加工精度。侧板占机身总重量的绝大部分,改变侧板的厚度、宽度不仅会引起机身重量的较大变化,而且还会影响机身的刚度及喉口的应力。另外侧板喉口处存在应力集中,喉口半径过小比较容易发生破坏。因此将侧板厚度、宽度及喉口半径作为优化的因素。

3.1 侧板厚度对折弯机性能影响

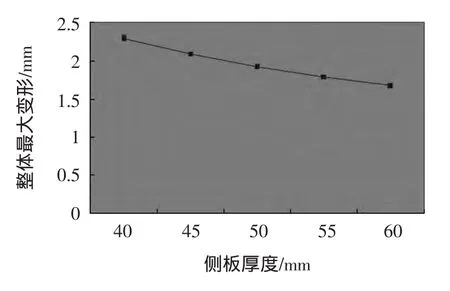

原侧板厚度为50mm,在结构优化中将厚度作为设计变量,保持其他零部件的尺寸和外形不变,将侧板厚度从40mm逐步增加至60mm,步长为5mm,经有限元计算,侧板厚度对整机最大变形及喉口处最大应力的关系曲线分别如图4、5所示。

图4 整体最大变形随侧板厚度的变化曲线

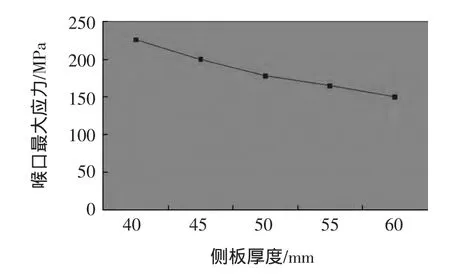

图5 喉口最大应力随侧板厚度的变化曲线

可以看出,侧板厚度对整体最大变形及喉口处最大应力有很大的影响,整体最大变形及喉口最大应力几乎与侧板厚度成线性关系。侧板厚度由40mm变化到60mm时,整体最大变形由2.303mm减小到1.681mm。喉口最大应力由226MPa减小到150MPa。

3.2 侧板宽度对折弯机性能影响

侧板原宽度为1390mm,选取侧板宽度为设计变量,同样保持其他零部件的尺寸和外形不变,将侧板宽度从1290mm逐步增加至1490mm,步长为50mm,经有限元计算,侧板宽度对整机最大变形及喉口处最大应力的关系曲线分别如图6、7所示。

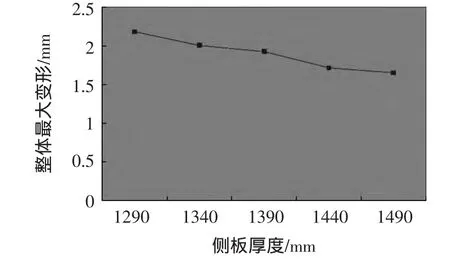

图6 整体最大变形随侧板宽度的变化曲线

图7 喉口最大应力随侧板宽度的变化曲线

可以看出,侧板宽度对整体最大变形及喉口处最大应力也有很大影响。侧板宽度由1290mm变化到1390mm时,整体最大变形由2.186mm减小到1.931mm;而宽度由1390mm变化到1490mm时,整体最大变形由1.931mm减小到1.655mm。随着侧板宽度增加,喉口最大应力由220MPa减小到162MPa。

3.3 喉口半径对折弯机性能影响[7]

分析前面的结果,上喉口应力高于下喉口,这主要与喉口半径大小有关,喉口半径过小易产生应力集中现象,因此在优化中,选取上喉口半径为设计变量,将半径从50mm逐步增加至130mm,步长为20mm。经有限元计算,上喉口半径对整体最大变形及喉口处最大应力的关系曲线分别如图8、9所示。

图8 整体最大变形随喉口半径的变化曲线

图9 喉口最大应力随喉口半径的变化曲线

可以看出,整体最大变形随喉口半径的变化近似于线性曲线,喉口半径由50mm增加至130mm时,整体最大变形从1.931mm降低到1.838mm,仅变化了0.093mm,说明整体最大变形随喉口半径的变化比较小。喉口最大应力随喉口半径增大而减小,当上喉口半径增加至110mm以后,喉口最大应力转变为下喉口位置。

3.4 优化方案确定

根据前述分析可得,折弯机在工作时除局部应力较大外,侧板本身所受应力较小。根据企业要求在保持整体基本尺寸不变的前提下,对折弯机进行结构优化,以节省材料,使应力分布更加均匀、合理。最终确定采用侧板减薄10mm,喉口半径增大50mm,喉口内外两侧添加尺寸为645mm×500mm×40mm的“C”型加强筋的方法。

经有限元计算,整体最大变形从最初的1.931mm降低到1.825mm,喉口最大应力由178MPa减小到102MPa,机床的强度、刚度有所提高,都达到了设计要求,机床质量减轻了近500kg,从而在增强机床性能的基础上节约了材料,进一步降低了制造成本。

4 结束语

本文通过有限元软件对折弯机进行了分析,描述了折弯机侧板不同厚度、不同宽度及不同喉口半径对整体最大变形与喉口最大应力的影响。通过数据对比并最终确定了采用侧板减薄、喉口半径增大、局部添加加强筋的方法,显著减小了整体变形及喉口应力。在以后的设计中,应充分采用有限元方法来对设计结果进行优化。

[1] 胡亚民,夏 华,陈善民,等.我国弯曲成形技术的发展状况[J].锻造与冲压,2005,4.

[2] 余新陆.板件柔性制造系统[M].北京:机械工业出版社,2007.

[3] 王 宏,刘 翠.折弯机机架变形应力的有限元分析[J].重型机械,2007,5.

[4] 赵汝嘉.机械结构有限元分析[M].西安:西安交通大学出版社,1990.

[5] 谈传明,张子东,等.折弯机滑块的有限元分析及优化[J].锻压装备与制造技术,2011,46(6):37-40.

[6] 翟桂强.数控液压折弯机的结构分析和优化设计[D].南京:南京航空航天大学,2008.

[7] 潘殿生,潘志华,等.有效降低折弯机喉口处应力的机身优化设计[J].锻压装备与制造技术,2010,45(1).