矿井主要通风机性能测定技术探讨

2014-12-16姚尚文

姚尚文, 卢 平

(安徽建筑大学 土木工程学院,安徽 合肥 230601)

矿井主要通风机是矿井通风的主要通风动力,具有矿井的“肺脏”功能,保证了井下人员的身体健康和矿井安全生产,是不可缺少的重要设备。当前,我国矿山使用的通风机数量多,运行效率低,又是矿井生产过程中耗能大户、浪费较严重的设备。据统计,全国矿用通风机的数量达数万台,功率从几十千瓦至几百千瓦,最大的达到数千千瓦;实际使用中,其运行效率只有少数达到70%,通常为50%左右,还有一部分仅为30%甚至更低;矿井通风消耗电能占全矿总能耗的30%~40%,少数矿井甚至高达50%。全国统配煤矿平均主通风机电耗约占全矿电耗的20%左右,有的甚至达30%以上。同时,《煤矿安全规程》第121条规定,新安装的主要通风机投入使用前,必须进行一次通风机性能测定和试运转工作,以后每五年至少进行一次性能测定。因此,研究主要通风机的性能测定技术方法,实现其性能的准确测定,提高其运行效率,达到节能降耗和改善矿井经济指标,实现矿井安全生产都具有重要的现实和长远意义,并能取得良好的经济效益。

1 主通风机性能测试主要影响因素分析

影响主要通风机性能测定的因素很多,不仅与通风机自身及其附属装置有关,还与测点布置、断面的选择、通风系统、风硐布置、工矿调节、生产管理等多种因素相关[1-5]。

1.1 风硐的布置结构

主要通风机性能测定要具备其独立的测试系统即:主要通风机、风硐、调节控制闸门和测试调节门构成性能测试系统。风硐是主要通风机装置的重要组成部分,其结构设计的合理与否,对主要通风机性能测定有较大影响。

(1)在风硐内没有设置测试调节门,若新安装的主要通风机,与井下系统还没有联网,可利用待测的主通风机或利用风硐敞开的口作为测试调节门进行风阻调节,利用待测风机前的控制闸门调节,将影响待测风机的质量;一旦主通风机与井下系统联网,在矿井正常生产期间无法进行测定工作,否则将影响矿井的安全生产,只有在矿井停产检修期间进行测试,利用控制井下的进回风巷道的断面积来改变风阻,这样增大了测试工作的难度和准确性,耗费大量的人力、物力和时间,且井下工况调节时不利于与地面测试人员的沟通联系,测试安全系数降低;同时,矿井工况点以上的大风量工况无法测定,另外,主要通风机性能测定的时间也受到一定的限制。

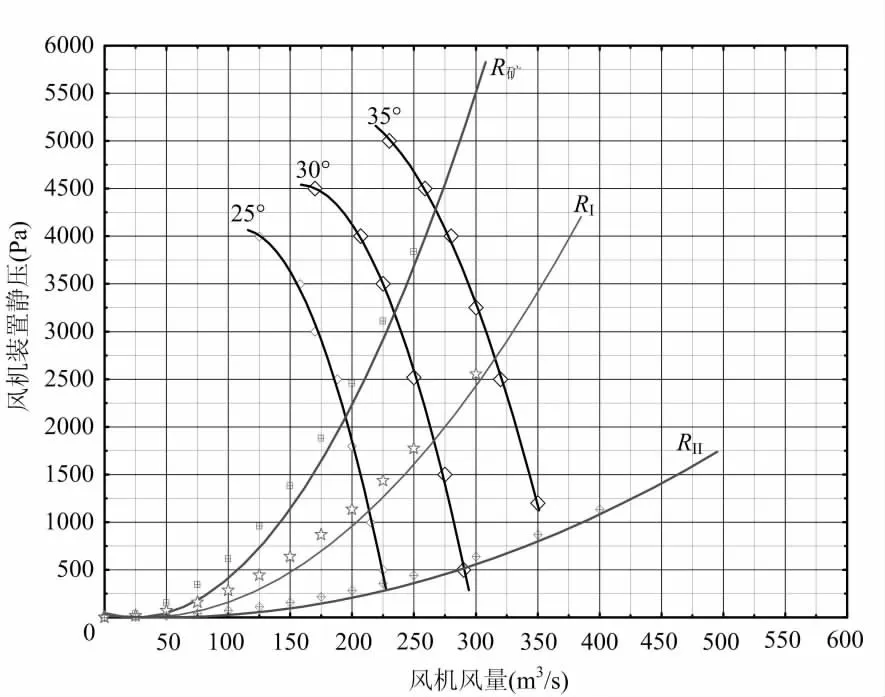

(2)在风硐内设置了测试调节门,但测试调节门面积小,满足不了测试精度的要求。一般来说,主通风机的能力大,风机直径大,要求其测试调节门的进风面积也要大,这样要求在风机安装时留设的测试调节门应与主通风机的能力相匹配。如某GAF风机直径为3.12m,配备电机2400kw,如若测试调节门进风面积为9m2时,其风阻为RI(如图1所示),这样就不能完整的测试这台风机的性能曲线,如果将调节门进风面积扩大为18m2时,其风阻为RII,可完整测试风机各角度的性能曲线。

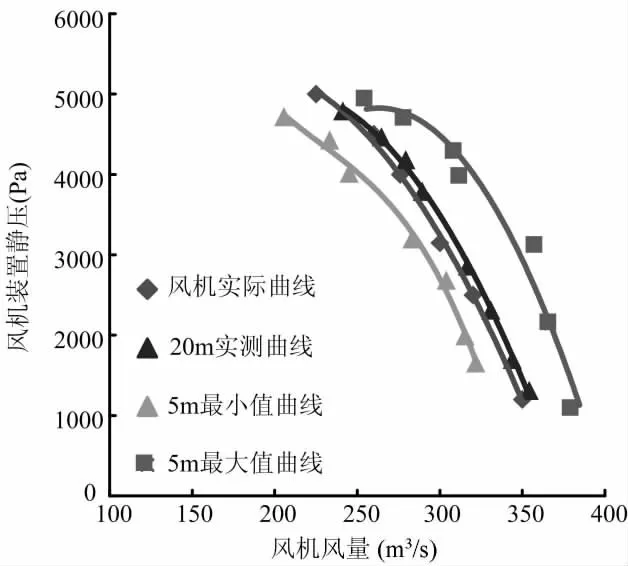

(3)在风硐内设置了测试调节门,但测试调节门离风机入风口距离较近,影响测试的精度和准确性。如图2所示。图中为测试调节门距离风机入风口距离20m时实测的风量-风压性能曲线与测试调节门距离风机入风口距离5m时波动最小值所测的曲线、波动最大值所测的曲线对比。显然,测试调节门距离风机入风口距离近时使得测试误差是较大的。根据经验,距离越近误差越大,主要是风流流动到风机入风口处产生涡流,测试时的静压和风量波动范围较大,误差一般在20%左右,一般要求测试调节门距离风机入风口距离在20m以上为宜,当然距离越远,风流流动到风机越稳定,测试越精确。风硐结构不合理和调节测试门距离风机入口近,是造成风机入口风流不稳定,影响测定精度和准确性的主要影响因素。

图1 风机测试时风网阻力特性曲线图

图2 某风机实际曲线与入风口不同距离所测曲线对比

1.2 工况调节

矿井主要通风机性能测定在实际操作中分为停产和不停产测定两种情况。其中不停产测定(风硐无调节测试门)通常是将反风进风门置于反风状态作为被测风机的入风口,并在入风口处或进风百叶窗处用木板或风筒布等调节工况,或是直接用反风控制闸门控制风量进行工况调节。由于从反风门处进风,入风段的风道往往较短且转弯较急,在入风段很难找到风流稳定的断面,从而导致测定时产生较大误差。与不停产测定相比,停产测定的工况调节一是风硐有调节测试门,如前所述,二无调节测试门时,大多在矿井总回风巷内用木板控制通风断面的大小来改变工况点进行调节,或在防爆门处进行调节,入风段的通风线路一般较长,而风流的流动有一定的滞后性,工矿调节后,5~10min风流才能稳定,线路越长,需要时间越多,且风流流动产生的动压方向与风道轴线平行,因此,用风速传感器或动压差法测定时,造成误差较大是在所难免。同时,在利用井下通风系统作为风机性能测定工况调节时,工况点位置决定风机性能测定的完整性至关重要,它决定风机的实际运行效率,并反映主通风机与风网的匹配性。而且无法准确测定主通风机大风量时的性能曲线。

1.3 测定断面与测点的布置

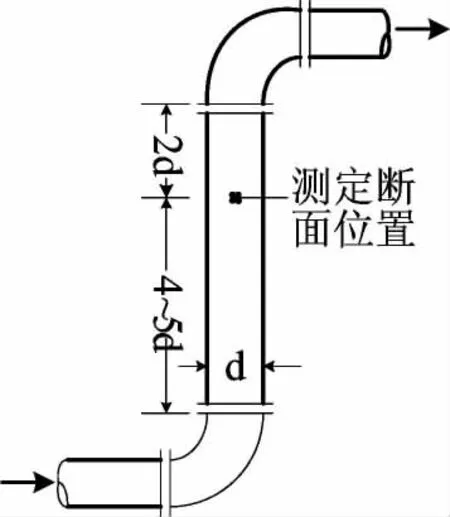

(1)测定断面的选择。主要通风机风量的测定,目前都是通过测定压力,再换算求得。要得到主要通风机的真实静压值,除了正确使用测压仪器外,合理选择测定断面,减少气流扰动对测定结果的影响非常重要。测定断面因选择在气流平稳的直管段上,测定断面若设在弯道、三通等异形结构前面时(相对气流运动方向),距这些结构的距离大于2倍测定断面的当量直径;设在这些结构的后面时,应大于4~5倍断面的当量直径。如图3所示。现场条件许可时,离这些结构距离越远,气流越平稳,测定精度越高。如采用动压法测定时发现任何一个测点出现零值或负值,表明气流不稳定,有涡流,该断面不易作为测定断面,且要求测定仪器的入风口迎向气流方向并与气流方向平行。

图3 测定断面位置布置示意图

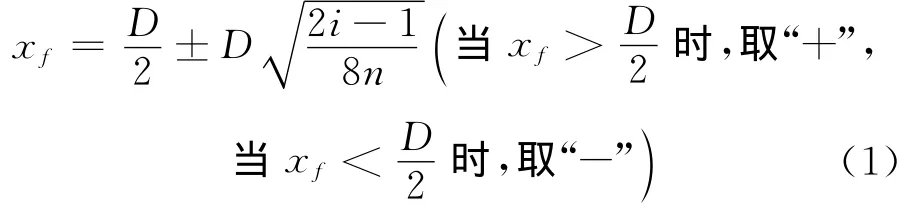

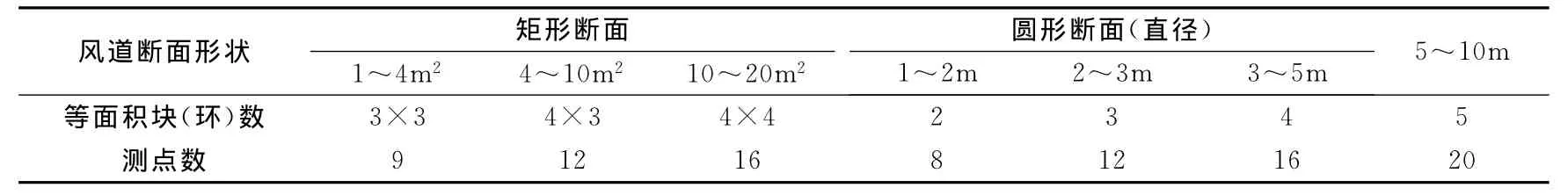

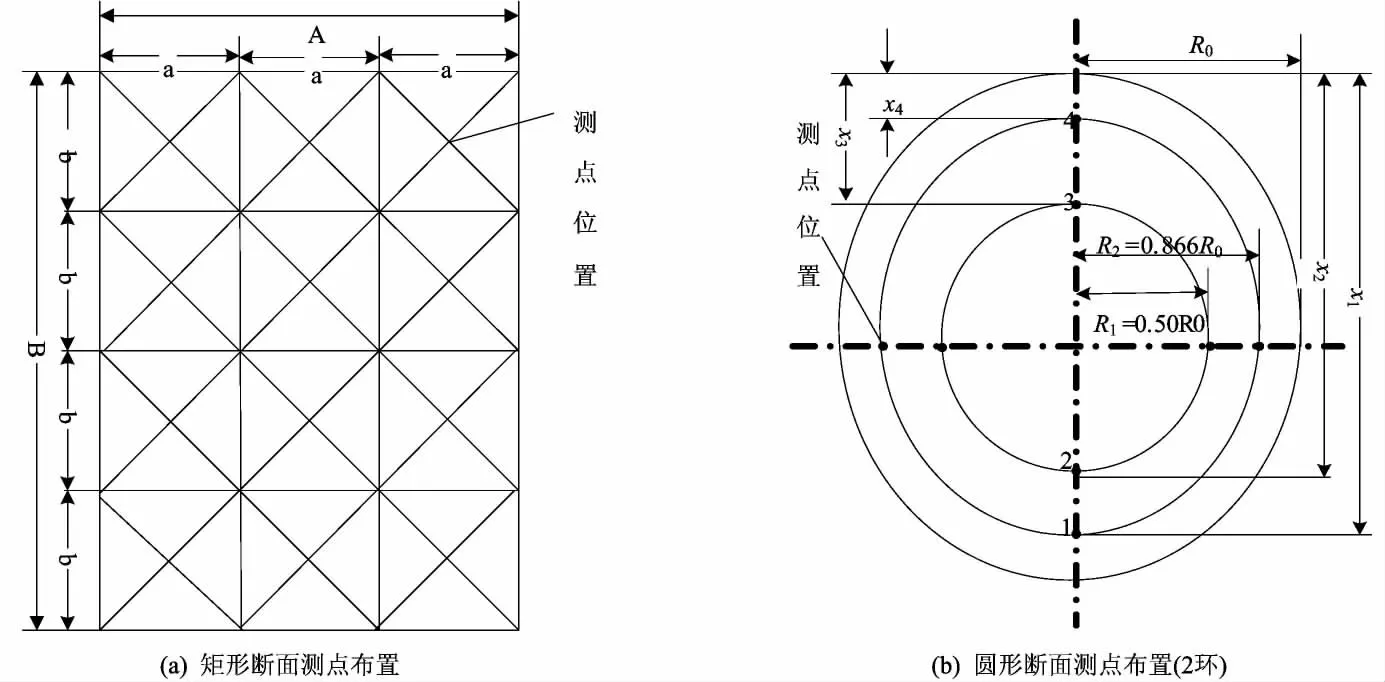

(2)测定测点的布置。根据流体力学知,气流速度在风道上的分布是不均匀的,导致压力分布也是不均匀的,因此,必须在同一断面上多点测量,然后求出该断面的平均值。对于矩形风道,可将测定断面划分成若干等面积的小矩形,测定布置在每个小矩形的中心,划分原则如表1所示,测定布置如图4(a)所示。对于圆形风道,在同一断面设置两个彼此垂直的测孔,并将测定断面分成一定数量的等面积同心环,同心环数按表1确定,测定布置如图4(b)所示。同心环上各测点距风道壁的距离按下式计算:

式中:D—— 圆形风道的直径,m;i—— 从风道中心算起的同心环顺序号;f——垂直或水平方向上测点数(f=1,2,…2n);n—— 风道断面上划分的同心环数量。

表1 风道测定断面划分块与测点布置数表

图4 测定断面上的测点布置示意图

2 矿井主通风机性能测定技术方法

主要通风机性能测定,即测试风机装置的风量-静压(Q-H)、风量-电机输出功率(Q-P)和风量-装置综合效率(Q-η)三大性能曲线。测定风机每一个叶片安装角度条件下各工况点的主要参数有:① 主要通风机的风量;② 主要通风机装置静压;③ 电动机的输入功率、输出功率、风机的转速;④ 大气参数(P,t,ρ,φ);⑤ 风机的运行效率及功率因素;⑥ 风机的噪音和基础振动情况。主要测定技术方法有:风速测定法;动压差法和静压差法。

2.1 风速测定法

(1)风速法测定原理及安装。根据流体力学,风硐中流动的风流是连续不断的介质,充满它所流经的空间。根据质量守恒定律:对于稳定流,流入某空间的流体质量必然等于流出其的流体质量。风流在风道中的流动可以看作是稳定流,当空气作定常流动时(即在流动过程中不漏风又无补给),则两个过流断面的空气质量流量相等,满足空气流动的连续性方程,它适用于可压缩和不可压缩流体。在两个断面距离较近时,空气密度相同,则空气体积流量也相等。即:

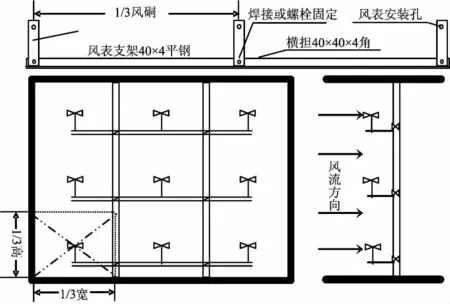

风速法测定即用风速传感器测定风道内的平均风速,再根据公式(2)计算风量。所用风速传感器多采用卡门涡街效应传感器,该测定系统由硬件和软件两部分组成。在软件处理上采用了将当前工作状态下的实际性能曲线数据输入计算机,在屏幕上处理成一组性能曲线图,并列表显示各项技术参数。硬件部分为风速传感器和数据采集电路电源和计算机等组成,软件部分包括系统支持软件和数据采集和打印绘图等应用程序。安装时(以3×3安装布置如图5所示),风表应与接线盒对号入座,以方便检查和更换。如风硐中淋水或泥水较大,需采取适当的防水措施,以防接线盒浸水。

(2)适用条件。用风速传感器测风具有直观、方便、不需复杂计算等许多优点,但是,风速传感器对风速的反应在二维空间中不具方向性,测风断面上风流的方向不具有单向性,这一特点是导致用风速传感器测风产生较大误差的直接原因,而风速传感器在侧向甚至反向风流作用下产生的转动也被计为正向风速,使测量结果偏大,测定断面处风速越大,误差越大。同时,风道中的潮气、细小粉尘等都会影响风速传感器的测量精度。因此,用风速传感器测量风量,尽量采用停产时测定,同时,必须找到一个风流相对稳定的测风断面,且空气湿度较小,风道通风风量又相对小的情况(一般风量以100m3/s以下为宜)。否则难以保证测定结果的可信度。

图5 风速传感器安装示意图

2.2 动压法测定

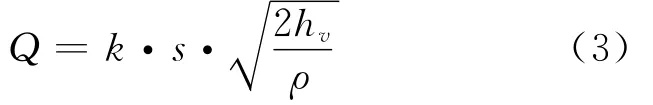

动压法测定即皮托管测量风量法。将皮托管安装在测风断面某一测点处,然后用胶皮管分别连接皮托管全压管、静压管到倾斜微压计上,测出该测点的动压。用皮托管测得的动压与测点处风量、测风断面面积的关系为:

式中:hv——测风断面的平均动压,Pa;k——动压损失系数,一般取0.98;ρ——空气密度,kg/m3。

用皮托管测量风量分为单皮托管逐点测量和多皮托管同时测量两种方法,单管逐点测量时,每个工况都要根据预先定好的测点位置逐一测量,逐点计算风量,用多次测量的风量平均值作为该工况点的风量值,具有测定时间周期长,计算工作量大等不足之处,且要求皮托管安装时风流入口管嘴必须与风流方向平行;而多点同时测量,则又必须每只皮托管配备一只压差计或差压传感器同时进行测量读数,既增加了装备投入,也增加了安装和测量工作量。将多只皮托管并联在一起接到一只压差计或差压传感器上进行测量,实践证明,将使读数明显偏大,测量结果失真。其次,在一定的风速范围内,用皮托管测得的动压其绝对值远小于用静压差法测得的压差值,假定压差计或差压传感器的测量误差是一定值,其结果必导致动压测量结果的相对误差增大,当风速较低时这种误差更为严重。因此,用动压法测量适用于风速较大、测风断面较小、风流稳定以及入风口与测风断面距离较长的情况。

2.3 静压差测定

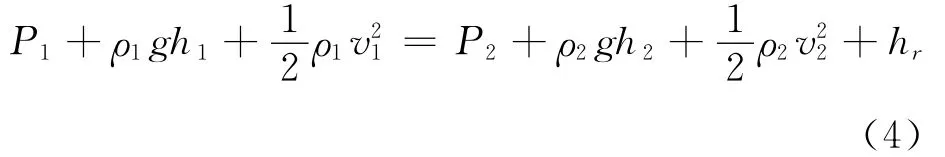

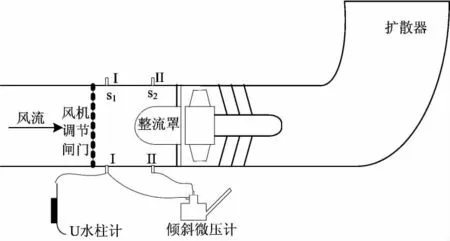

根据流体力学理论,流体在通过变径管道时,其各种能量的转化及大小与流体流量和变径管的几何尺寸存在着相应的关系。当流体从大断面一端流向小断面一端时,静压能将有大变小,而动压能则由小变大。满足不可压缩黏性流体总流的伯努利方程,不可压缩黏性流体总流的伯努利方程适用于在重力作用下,不可压缩黏性流体定常流动任意二缓变流截面而且不必顾及该二缓变流之间有无急流存在。为了便于研究,将通风机内的气体作为不可压缩黏性流体。基于这一原理,通过风机整流环外壳两端的静压管口分别引出两路压力至差压传感器输入端,风机静压测定时,测试风机的工况调节断面距测试风机入口前平直段距离较长,风流相对稳定,静压、动压相对稳定。因此确定在风机入口内、一级动轮之前的圆形I-I过流断面或在环形集流器的Ⅱ-Ⅱ过流断面上布置静压传感器,测定该断面处风流的相对静压,利用I-I、Ⅱ-Ⅱ断面面积的变化,测量I-I、Ⅱ-Ⅱ断面的静压差,直径3.12m的GAF型风机结构及静压差法测定布置如图6所示。由于两个断面的间距小,阻力损失小,根据流体力学理论,列出S1和S2断面上的伯努利方程:

式中:P1、ρ1、h1、v1——断面S1处的静压、密度、标高和风速;P2、ρ2、h2、v2——断面S2处的静压、密度、标高、和风速;hr——断面S2处的局部阻力损失。

图6 GAF型风机机构及静压差法测定安装示意图

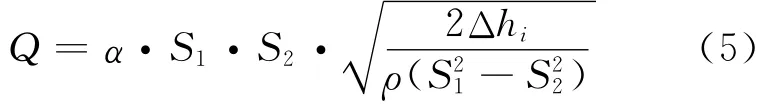

由于两断面相距很近,且位于同一标高时,则有:ρ1=ρ2=ρ,h1=h2,又 Δhi=P1-P2,v1=Q/S1,v2=Q/S2,代入公式(4)中并化简得:

式中:Δhi——I、II断面的静压差,Pa;Q——风机风量,m3/s;S1、S2——I、II 断 面 的 面 积,m2;ρ——空气密度,kg/m3;α——阻力损失系数,一般取0.98。

用静压差测定时,需注意:在风道中找到两个相距不远、断面面积相差较大(至少相差50%)且风流较稳定的引压断面;其静压出口如图6所示从风道壁上引出,如不具备条件时,也可在该断面上安装1~2只皮托管来取静压。要注意皮托管的安装位置及方向,避免引进速压,造成测量误差,为此应采取适当措施或将引压口尽量贴近风硐壁;确保测压管路无漏气、无堵塞,测定时要防止人员踩踏胶管。风硐中的胶管要作妥善固定,不能悬在风流中任其摆动,引出时要防止被挤压。

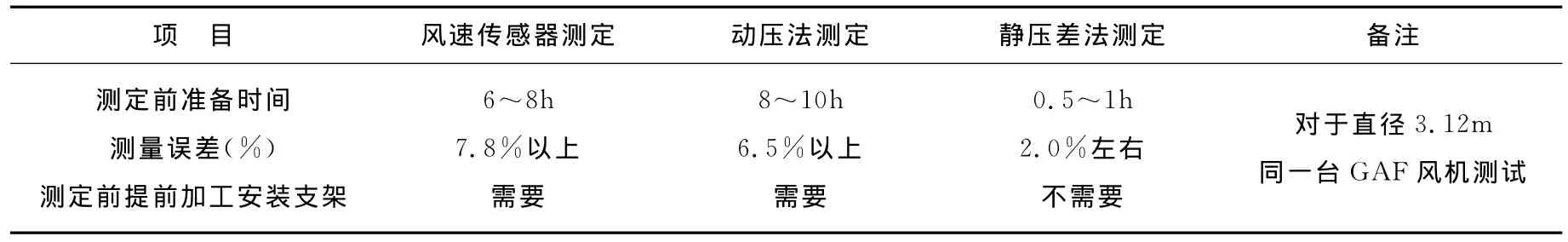

用静压差测定时,具有准备工作简单,节约风速传感器、皮托管安装支架,安装工作量小,测定数据较为稳定、准确等优点。下表2为风速传感器测定法、动压法和静压差法测定情况对比。

表2 主要通风机性能测定各种方法测定对比

3 结束语

矿井主要通风机性能测定是中介检测机构的一个技术和管理问题。应根据每一个矿井实际通风系统状况和风硐布置条件,选择更合理的测定断面、更细致的测点布置以及更精确的测定方法.对运行的主要通风机个体特性进行测定,并在矿井通风阻力测定基础上分析研究,提供更准确的主要通风机性能测定数据,为矿井主要通风机工况调节提供更真实的依据,为实现矿井通风系统稳定、长效安全生产和节能降耗的目的。

1 吴中立.矿井通风与安全这[M].中国矿业大学出版社,1989.

2 张国枢.矿井实用通风技术[M].煤炭工业出版社,1993.

3 中国煤炭工业劳保学会.矿井通风专业委员会学术报告专辑[J].煤矿安全,1992.

4 《煤矿安全规程》[M].煤炭工业出版社出版,2011.

5 卢 平,范维澄,廖光煊,等.対旋式主通风机性能测试与经济运行研究[J].风机技术,2003,(4).