基于卸压开采的下向穿层钻孔抽采瓦斯技术

2014-12-16肖峻峰

何 勇, 肖峻峰

(1.淮南矿业(集团)有限责任公司新庄孜煤矿,安徽 淮南 232072;2.安徽建筑大学安全工程系,安徽 合肥 230022)

开采保护层是迄今防治煤与瓦斯突出最有效、最经济的根本措施。对于开采上保护层,必须对被保护层进行卸压抽采,才能使被保护层得到充分卸压[1-3]。以前卸压抽采是在被保护层的底板专门施工专用抽采巷道,在巷道内施工穿层钻孔抽采瓦斯,以达到充分卸压的目的,该方法必须投入大量的人力、物力,巷道施工工期长,工艺繁琐,影响到矿井生产正常接替;而对于没有或不具备施工底板巷的被保护层,就必须在保护层巷道内施工下向钻孔进行抽采,下向钻孔采用泥浆排渣法,由于被保护层瓦斯压力大,容易发生顶钻、夹钻和喷孔,致使孔内煤岩粉难以排出,造成排渣困难,经常发生埋钻现象,钻孔成孔率低,钻进速度缓慢,制约了瓦斯抽采工程的进度,且泥浆排渣造成巷道环境差[4-6]。并且在抽采过程中,由于孔内煤岩粉堵塞,造成瓦斯抽采通道不顺畅,抽采浓度较低,抽采量衰减快,因此抽采效果差。

在52210工作面开采过程中,为了使B8下被保护层充分卸压,采用了52210风巷沿空留巷段施工下向穿层钻孔技术[7],实现了卸压瓦斯抽采最大化。

1 试验地点概况

新庄孜煤矿52210工作面标高-556m~-612m,走向长600m,倾斜长130m,倾角为22~26o,B10煤层为结构复杂的薄煤层,煤厚结构为0.2~0.4(0.2~0.7)0.6~1.2m,为非突出煤层,预计原始瓦斯含量7m3/t。平均厚度0.8m,与上覆B11b煤层间距28m,与下伏B8煤层间距40m,B11b煤和B8煤均为强突煤层。预计52210工作面绝对瓦斯涌出量为58.3m3/min。

52210工作面采用二进一回沿空留巷Y型通风方式。在瓦斯治理措施上,对上覆B11b煤层的卸压瓦斯采用倾向穿层钻孔拦截,对B8煤层采取下向钻孔抽采卸瓦斯措施,形成了立体式抽采模式。

2 下向钻孔施工技术

2.1 施工技术参数的确定

钻孔在沿空留巷内并滞后于工作面20~30m施工。工作面回采后,由于煤层顶底板发后变形产生裂隙,煤岩层含水量大大减少,钻孔施工时,孔内积水量有效减少。

为最大限度地抽采B8煤层的卸压瓦斯,在52210留巷段每隔15m布置一组下向穿层钻孔,每组3个孔,呈条带状布置,孔深均为穿过B8煤层并进入底板1m,孔底间距为15m,呈条带状布置,每组钻孔长度160m,下向穿层钻孔与其它钻孔共同覆盖B8煤层被保护范围,联合抽采卸压瓦斯,钻孔参数见表1。下向穿层钻孔布置示意图详见图1。

表1 52210风巷下向穿层钻孔施工参数表

图1 下向钻孔布置示意图

2.2 施工设备的选型

52210工作面开采后,B8受采动影响煤岩体发生变化,裂隙变大,坚固性大大降低,煤岩体变软,加上常用的风压较小,造成孔内排水、排渣困难,施工过程中垮孔严重,容易埋钻、夹钻甚至丢失钻头。本次施工选用KQJ120潜孔钻机,专门安装一台9~13Mpa移动式空气压缩机,封孔泵为ZBL-50/40-7.5KW漏斗式注浆泵。潜孔钻机是用高压风为动力,利用钻头的振动将岩石磨碎,并通过压风将粉尘排出钻孔,解决了孔内排渣和埋钻的难题,通过使用潜孔钻机配备大功率空气压缩机的施工工艺,每小班钻进由原来的15m提高到100m,钻进速度提高了6倍多,钻孔量的增加大幅度提高了B8煤层卸压瓦斯抽采量,并杜绝了工作面瓦斯超限的现象。

2.3 施工工艺

选用KQJ120潜孔钻机,首先使用153mm大直径复合片钻头自沿空留巷煤层底板向下形成扩孔段10m,在扩孔段中下内套管完成护孔,内套管的孔径102mm、内套管深度10m,在内套管的外壁与岩石之间注浆形成封孔段,然后再换90mm的钻头在内套管中进一步向下钻进直至孔底。

利用移动空气压缩机,增加风压,使用高压风施工和排渣,提高钻进速度。

封孔段要求密实不漏气,封孔段采用高压封孔泵注浆封孔。为了使内套管不受损且便与合茬,内套管的上端管口应适当高于下向穿层钻孔的孔口(具体见图2、图3)。

图2 沿空留巷下向穿层钻孔施工工艺图

图3 沿空留巷下向穿层钻孔孔口平面图

2.4 粉尘防治

配备空气压缩机施工下向钻孔,加快了钻孔施工进度,但是现场回风侧煤尘飞扬,粉尘浓度高,作业环境恶劣,使用孔口环形喷雾和多道全断面净化喷雾降尘效果较差,给生产组织带来极大的不便,严重危害了人身健康,并有可能引起煤尘爆炸,给矿井安全带来严重威胁。为消除安全隐患,发明并使用了孔内快速降尘器,首先采用Φ153mm钻头开孔深度1m以上,然后将孔内快速除尘器放入孔内并固定牢固,钻机正常进尺前,通过球阀配比好风、水流量,以除尘辅助管末端除尘孔喷出雾状喷雾为准,适当控制钻进速度,以钻孔返出的煤屑手捏成团为宜,如钻屑量大,应适当加大水量。

通过孔内快速降尘器的使用,钻孔内的高浓粉尘在钻孔内部得到降低和消除,经过测尘,52210后风巷正常粉尘浓度为4.3mg/m3,不使用除尘装置施工钻孔时,回风侧粉尘浓度为94mg/m3,使用孔内快速降尘器后再次测定回风侧粉尘浓度为10.3mg/m3,孔内除尘率高达93.3%,有效地降低和减少粉尘的危害,大大改善了现场作业环境,提高了钻孔施工效率,消除了重大安全隐患。

3 抽采效果

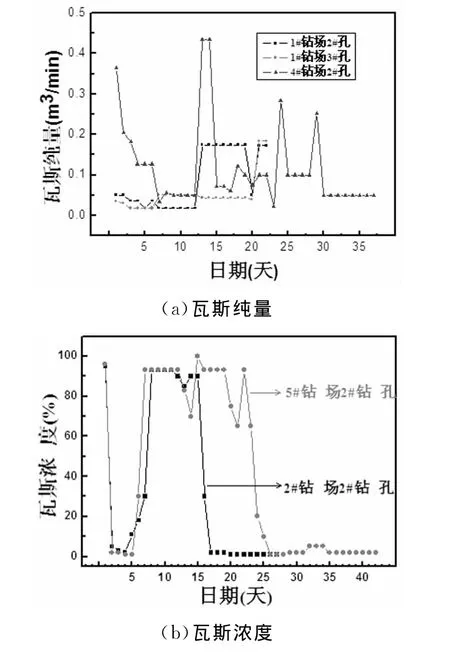

由于B8煤层距B10煤层层间距40m,风巷下向穿层钻孔是在采后留巷中施工,基本上抽采B8采动卸压瓦斯。图4显示了典型的下向穿层钻孔抽采瓦斯情况。从图4可以看出,单孔抽采瓦斯量基本在0.2m3/min,最大约0.45m3/min,钻孔稳定的高浓度瓦斯抽采时间约20~30d,抽采的煤层气浓度高达60~90%。工作面回采100m后,底部远程B8卸压煤层的抽采煤层气部量6~8m3/min。

图4 下向穿层钻孔单孔抽采瓦斯量情况

52210风巷施工下向钻孔抽采卸压B8煤层瓦斯,钻孔控制范围内煤层瓦斯得到充分抽采卸压,52210工作面对应B8煤层钻孔控制卸压区域的瓦斯抽采率达到51.84%,残余瓦斯含量降到了6.7m3/t。

4 主要结论

(1)52210工作面工程实践表明,下向穿层钻孔单孔抽采瓦斯量基本在0.2m3/min,最大约0.45m3/min,钻孔稳定的高浓度瓦斯抽采时间约20~30d,抽采的煤层气浓度高(60~90%),瓦斯抽采率51.84%,可实现下伏被保护层的卸压瓦斯的抽采最大化。

(2)针对松软煤岩层大倾角下向钻孔施工,钻孔应在沿空留巷内滞后工作面20~30m施工,并采取合理的施工工艺,完全能解决长钻孔、大孔径的施工难题。

(3)保护层开采采用“Y”型通风沿空留巷技术,同时配合下向穿层钻孔立体式抽采瓦斯,能有效实现瓦斯治理规范化、瓦斯抽采最大化。

1 程远平,俞启香.中国煤矿区域性瓦斯治理技术的发展[J].采矿与安全工程学报,2007,24(4):383-390.

2 袁亮.远松软低透煤层群瓦斯抽采理论与技术[M].北京:煤炭工业出版社,2008.

3 付建华,程远平.中国煤矿煤与瓦斯突出现状及防治对策[J].采矿与安全工程学报,2007,24(3):253-259.

4 程远平,付建华,俞启香.中国煤矿瓦斯抽采技术的发展[J].采矿与安全工程学报,2009,26(2):127-139.

5 司春风.下向钻孔抽采被保护层煤巷条带瓦斯的工艺技术研究[J].矿业安全与环保,2013,40(3):65-69.

6 孟贤正,李成成,张永将,等.上保护层开采卸压时空效应及被保护层抽采钻孔优化研究[J].矿业安全与环保,2013,40(1):26-31.

7 袁亮.留巷钻孔法煤与瓦斯共采技术[J].煤炭学报,2008,33(8):898-902.