致命泄漏

2014-12-13赵建民

赵建民

杜邦公司1802年成立于美国特拉华州威明顿市,曾经是一家火药制造商。到20世纪初,杜邦公司已经发展成为当今世界上最大的化学品制造商之一,拥有80个国家的5万8 000多名员工。杜邦公司对于事故预防的重视是世界公认的,自从早期生产炸药开始就一直如此。多年来,杜邦公司管理层试图通过完善安全保护措施,把工人的伤害率降到零。最终,杜邦公司得到了整个行业的认可,成为了安全的改革者和领导者。

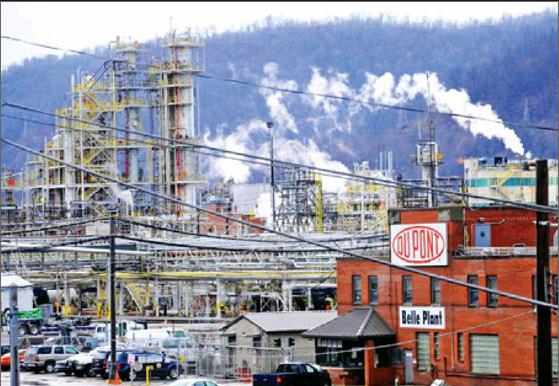

但是在2010年1月,杜邦公司的安全声誉受到了动摇,就在美国西弗吉尼亚州贝尔市该公司的制造工厂里(见图1),在33 h内连续发现3起不同的化学品泄漏事故,最后一起事故造成了1人死亡。

第一起事故是工艺设备泄漏氯甲烷,泄漏持续了5天都没有人注意到。第六天早上,高度腐蚀性的发烟硫酸通过工艺管道的小孔泄漏。在发烟硫酸泄漏仅仅6 h后,1根传输软管破裂,泄漏出剧毒的光气。

考虑到杜邦公司作为安全领导者的声誉,美国化学品安全委员会特别关注在杜邦公司的大型工厂里,短时间内连续发生的这3起事故,尤其是导致了致命后果的剧毒性光气泄漏。

连续泄漏

杜邦公司在美国西弗吉尼亚州贝尔市的工厂占地面积超过2.8 km2,在西弗吉尼亚州首府查尔斯敦东部的运河沿岸绵延12.9 km。该工厂生产各种化学品。2010年1月17日,一个生产装置在长期维修后开车。反应器内产生的氯甲烷通过一个开启的爆破片,从一个位置设置不当的排放孔泄漏出来。危险气体排放到室内,而这个区域工人们平时并不常来。

5天后的1月22日,室内的一个空气监测报警器发出警报,提醒操作人员发生了泄漏——此时已经大约有907 kg氯甲烷泄漏了。但是经过美国化学品安全委员会的调查发现,由于曾经发生过多次虚假警报,操作员认为这次的警报也是假的,因此将它置之不理。

第二天,工厂操作员发现了另外一处泄漏:发烟硫酸。经过很长一段时间,浓缩的硫酸已经腐蚀了工厂废酸回收装置的管道。伴热铜管中的蒸汽与发烟硫酸混合,使管道破裂出了一个大洞(见图2),发烟硫酸就从这个洞泄漏,并形成了蒸气云。1月23日早上7时后,工人发现了这一泄漏事故,大约有10 kg的发烟硫酸泄漏了。美国化学品安全委员会发现,杜邦公司之前就曾有过一次发烟硫酸的泄漏事故。在那次泄漏之后,杜邦公司建议进行定期的发烟硫酸管道的维护检查。但是调查人员发现这项建议根本未实施,原因是杜邦公司和它的检验承包商之间未能有效沟通。

致命光气

连续事故中的第三起事故发生在发烟硫酸泄漏事故后仅6 h,而且结果是致命的。事故涉及的工业化学品——光气,是一种剧毒物质,曾在第一次世界大战中被用作化学武器。光气会严重损坏人体肺部组织,导致致命的肺部积水,但人在中毒数小时内都可能不会有症状出现。贝尔工厂的小批量生产装置从外部化学公司采购贮存有1 t光气的气瓶,工厂用光气来生产5种不同的杀虫剂中间体。

气瓶储存在一层部分有墙的建筑中,该建筑与大气相通,被称为光气棚。在生产过程中,气瓶通过不锈钢编织软管与其他设备相连接(见图3),每一个软管中都有由特氟龙(聚四氟乙烯)制成的衬里。一根软管使用氮气来给气瓶加压,推动液体光气进入生产工艺中。一个电子秤负责记录每个气瓶的重量,当气瓶快流空的时候,它会在控制室中发出警报。操作员关闭空气瓶的阀门,打开第二个满气瓶的阀门,并通过空气瓶的不锈钢软管,用氮气吹扫掉光气。然后用新气瓶替代空瓶,放在电子秤上。

在致命的光气泄漏事故的前一天,其中一根软管流动不畅。操作人员开始来回切换气瓶,避免影响生产。在切换气瓶的过程中,一个半满的气瓶阀门被关闭了。然而,这根软管没有经过吹扫,导致软管内液体光气的压力随着温度升高而逐渐增加。在1月23日13时45分到14时之间的某个时刻,当一名工人在检查其中一个气瓶时,憋压的软管突然爆裂,他从脸部到胸部都被喷射了致死剂量的光气(见图4)。总共约1 kg的光气泄漏到了大气中,在工厂围墙处的气体监测器检测到了低浓度的光气。被喷射到光气的工人呼救后,被送往当地医院。4 h后,这名工人的健康状况开始迅速恶化。在事故发生后一天,这名工人因治疗无效死亡。

美国化学品安全委员会经过调查发现,输送光气软管的渗透性是该起事故的主要原因。他们发现,在贝尔工厂使用的特氟龙衬里不锈钢软管,输送光气时特别容易被腐蚀,因为光气可以通过渗透性的聚四氟乙烯衬里渗漏,并腐蚀不锈钢(见图5)。调查人员还了解到,就在这起致命的光气泄漏事故发生前几个小时,工厂就已经发现了另外一根光气软管由于上述原因几乎失效。但是,他们并没有立刻展开调查。

杜邦公司的标准操作程序要求,每30天更换一次光气工艺中的软管。然而,到事故发生的2010年1月23日为止,该光气软管已经超过7个月没有更换过了。贝尔工厂过去用于管理维护的软件由于已被修改,不会再通知操作员什么时候该更换软管。因此,软管一直在使用,比规定的使用期限长得多。美国化学品安全委员会调查期间的资料表明,早在1987年,杜邦公司管理人员就已经意识到了使用特氟龙(聚四氟乙烯)衬里不锈钢软管的危险性,因此杜邦公司的专家建议,采用蒙乃尔软管代替前者。蒙乃尔软管是一种适用于高腐蚀性环境的金属合金软管。杜邦公司管理人员也表示:“虽然蒙乃尔软管比特氟龙软管更贵,然而它的结构和设计更为合理,有效使用寿命应该比3个月还要长得多,从长远来看,成本将会减少,安全性也会提高。”但是美国化学品安全委员会发现,贝尔工厂从来没有听从建议去安装更耐用的蒙乃尔软管。

吸取教训

美国化学品安全委员会断定,杜邦公司本应该以更安全的方式来运行它的光气工艺。例如,光气气瓶本应该被放在一个装有通风系统和洗涤器的封闭建筑物中。因为在光气操作的周围没有封闭建筑物的话,没有任何屏障可以阻止光气泄漏伤害到操作员或者扩散到厂区外。而且如果该封闭建筑物可以允许人员出入,工人应该被要求穿戴上完全密封的防护装备。

1988年的资料表明,杜邦公司曾考虑为光气操作建造一个封闭建筑物,但是后来又决定放弃了。杜邦公司一位管理人员写道:“在目前的情况下,公司可能能够负担得起建造封闭建筑物的200万美元,然而,从长远来看,我们能够负担得起这样对安全只有很小影响的行动吗?更何况,这在所有剧毒物生产中都是一个先例。”后来,杜邦公司还是决定把光气单元封闭起来,但是,致命泄漏的潜在可能性仍然令人担忧。在2004年工艺危害分析时,这种危险被指了出来,专家建议建造一个配备洗涤器的封闭建筑物。封闭建筑物原定计划在2005年12月之前完成,但是,最后期限延长了4次,直到2010年1月致命的光气泄漏发生时,还是没有完成。

除此之外,各种工业团体制定了很多有效的方法,来安全处理压缩气瓶中的光气和其他剧毒物质。美国化学品安全委员会发现,其中最全面的指南是由美国消防协会提出的。美国化学品安全委员会建议各工业组织机构,如美国压缩气体协会和美国化学委员会,采纳美国消防协会所制定的更严格的指南,来安全处理光气和其他剧毒性气体。

美国化学品安全委员会还呼吁,美国职业安全健康局应更新其压缩气体安全标准,采纳对有毒气体的最新防护措施。这些改善的防护措施应包括:使用光气的单元应安装次级封闭建筑物、机械通风系统、紧急光气洗涤塔和自动发声警报。

调查人员发现,杜邦公司贝尔工厂的这3起事故中,每一起事故之前,都发生过另一起或多起事件。然而,这些预警信号或未遂事故,都没能促成人们采取任何措施来阻止它们再次发生。因此,美国化学品安全委员会建议杜邦公司贝尔工厂,修改其未遂事故报告和调查政策,强调所有员工的匿名参与,这样才能在小问题变严重之前就采取有效措施加以处理。

杜邦公司的事故表明,悲剧可能发生在任何公司,即使是那些有着被高度认可的安全文化的公司也不例外。如果一个公司想要达到“零事故”目标的话,更安全的实践和适当注意未遂事故是至关重要的。

实习编辑 赵 原endprint