带有圆弧形凹槽金属薄壁圆管抗撞性优化设计*

2014-12-12谭丽辉崔晓梅赵世佳

谭丽辉,徐 涛,崔晓梅,张 炜,赵世佳

(1.吉林大学机械科学与工程学院,吉林 长春130022;2.吉林化工学院机电工程学院,吉林 吉林132022)

薄壁金属构件由于其低成本和高吸能性而在汽车结构中作为一种性能良好的缓冲吸能元件得到广泛的应用。为了确保碰撞过程中乘员和汽车主要部件的安全,薄壁构件作为受撞时主要的承载和吸能元件[1],在耐撞性设计中,薄壁构件应能够以稳定可控的变形方式吸收尽可能多的能量;同时最大限度的降低碰撞过程中薄壁构件所承受的压溃载荷,较高的压溃载荷会使汽车在碰撞过程中产生较大的加速度,使车内乘员受到严重的伤害,故在碰撞过程最大压溃载荷应尽可能的小[2]。

诱导结构是薄壁构件应力集中的地方,可以控制薄壁构件变形形式和降低碰撞时的压溃载荷,从而使乘员免受高压溃力,同时也降低了其它部件所承受的压溃载荷。Y.B.Cho等[3]采用数值方法对具有孔洞型诱导结构的前梁装置进行了抗撞性模拟研究,计算表明设定合理的诱导结构能提高能量吸收同时降低压溃载荷;张涛等[4]研究了薄壁组合结构及其设计缺陷结构的吸能特性,提出设置一定的诱导缺陷可以降低碰撞过程中的峰值载荷。

本文中提出在薄壁圆管上增加圆弧形凹槽的诱导变形原则,研究其对抗撞性的影响。在碰撞分析中大多采用最大峰值压溃力为评价指标,为了提高结构的抗撞性,同时满足轻量化的设计要求,综合考虑比吸能、最大峰值压溃力及压溃力的平均值,建立多目标薄壁构件优化任务,并结合径向基函数法构造优化目标的近似函数,采用理想点法求解多目标优化问题,详细分析凹槽数量与其半径对薄壁构件抗撞性的影响,以期为吸能构件抗撞性设计提供依据。

1 问题描述

(1)最大峰值压溃力Fmax:在压溃过程中沿轴向产生的压溃载荷的最大值[5]。最大峰值压溃力会引起较高的加速度,是碰撞过程中需要考虑的重要参数。为了减小对乘员的伤害,故希望在整个压溃过程中最大峰值压溃力尽可能的小。

(2)平均压溃力Fm:薄壁构件在碰撞过程中的平均压溃力为:

式中:F为压溃力,δ为压溃位移,δmax最大压溃位移。在碰撞过程中压溃力一般围绕平均压溃力波动。

(3)压溃力效率η,即平均压溃力与最大压溃力之比,其表达式为:

压溃力效率η综合考虑了平均压溃力与最大压溃力对薄壁构件抗撞性的影响,η越大说明最大压溃力越小越接近平均压溃力,压溃力曲线平稳,理想的吸能构件η应为1。

(4)比吸能χ,单位质量的薄壁结构所吸收的能量[6]为:

式中:E为薄壁结构所吸收的总能量,W 为薄壁结构的总质量。为了提高结构的抗撞性,同时满足轻量化的设计要求,应使薄壁构件的比吸能最大化。

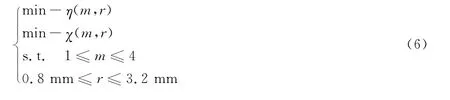

以比吸能和压溃力效率为优化设计指标,在优化设计过程中,有2个设计参数即凹槽数量m和凹槽半径r,它们在一定范围内变化。该多目标优化问题可表示为

事实上,目标函数很难用数学方法精确的表达,本文中采用径向基函数模型构造其近似表达式,并采用理想点法寻找多目标问题最优解。

2 结构抗撞性设计

2.1 有限元分析

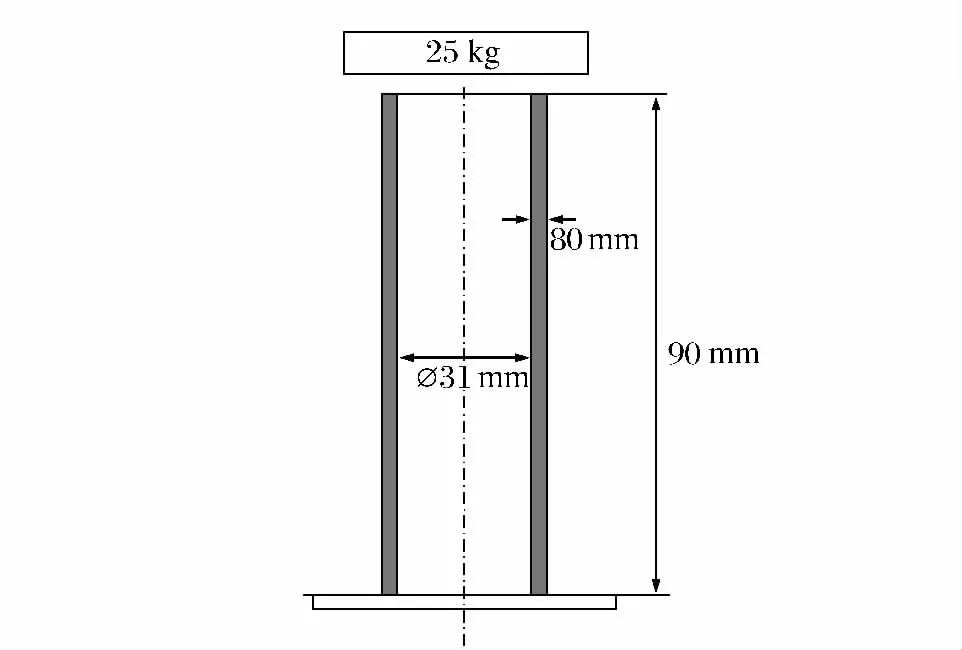

建立薄壁金属圆管模型,如图1所示,圆管下端固定,上端自由并承受质量25kg,冲击速度v=15.49m/s的刚性体冲击作用,圆管厚度t=0.8mm,长度L=90mm,直径d=31mm。

薄壁构件的材料选为高强度钢,密度ρ=7.82×103kg/m3,弹性模量E=207.2GPa,泊松比ν=0.3,屈服应力σ0=446MPa。高强度钢材料的动态变形受材料应变率的影响较大,需要在材料模型中考虑应变率的影响。一般采用Cowper-Symonds塑性材料模型[7]:

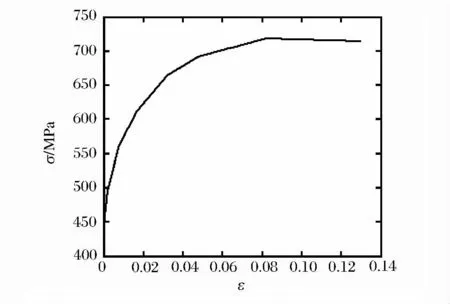

式中:σy为考虑应变率之后的动态屈服应力,σ0为静态屈服应力,ε为应变率,c=40s-1和p=5为该模型中与应变率相关的参数,静态应力应变变化曲线如图2所示。

图1 薄壁圆管模型Fig.1 Analysis model of the thin-walled cylinder

图2 静态应力应变关系曲线Fig.2 Relation between static stress and strain

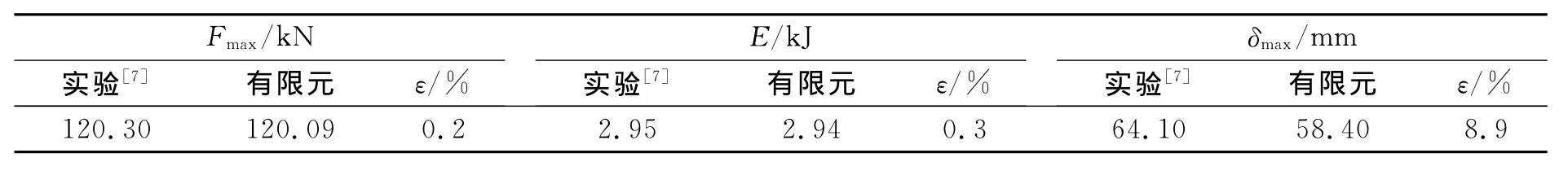

为了验证有限元分析的精确性,与文献[7]中的实验数据进行比较,表1给出了薄壁构件原模型由LS-DYNA计算得到的最大峰值压溃力、总吸能、最大压溃位移及其与文献[7]中对应的实验值。通过对比可以看出有限元结果和实验值之间的相对误差很小,数值模拟的结果与实验值能够较好地吻合。

表1 有限元模型结果与实验结果[7]对比Table 1 Comparison of experimental result[7]and finife element model

2.2 模型改进

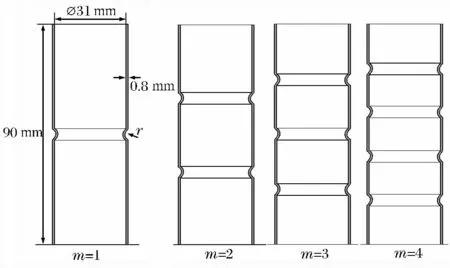

诱导结构是薄壁构件应力集中的地方,使结构的屈曲变形稳定。为了提高原模型在碰撞过程中的抗撞性,本文对原模型结构做了改进,如图3所示,沿光滑表面的薄壁结构(原模型结构尺寸不变)添加均布的圆弧形凹槽。现分别施加1~4个半径为0.8mm诱导槽,在前文的工况下对4个模型进行实验及有限元数值模拟计算得到其碰撞响应,如表2所示。由表2可知,改进后的模型与原模型相比η值增大,最大峰值压溃力显著降低了,平均压溃力却没有明显减少,压溃力曲线趋于平稳;而吸能几乎没有受到影响,由于增加凹槽导致结构质量的增加,因而比吸能χ有所减小,可见添加圆弧形凹槽,显著提高了薄壁结构的抗撞性。

图3 改进结构模型Fig.3 The improved structural model

为了进一步研究凹槽结构对抗撞性的影响,取凹槽数m=1~4,半径r=0.8~3.2mm。采用全因子实验设计,在m、r的设计域内,选用了28个样本点研究其抗撞性,并对凹槽结构进行优化设计。表2所示为原模型和4个改进模型的有限元分析结果与实验值对比,表2中m=0表示未加凹槽,为原模型,m=1~4表示加入0.8mm凹槽的数量,也即是4个改进模型,从数据对比看有限元分析结果与实验值较接近,从而验证了改进模型有限元分析的可靠性。为了节约资源,对余下的24个设计样本点只进行有限元分析计算从而得到其碰撞响应。

表2 改进模型的有限元分析结果及实验值对比Table 2 Comparison of the improved model between experiment and simulation

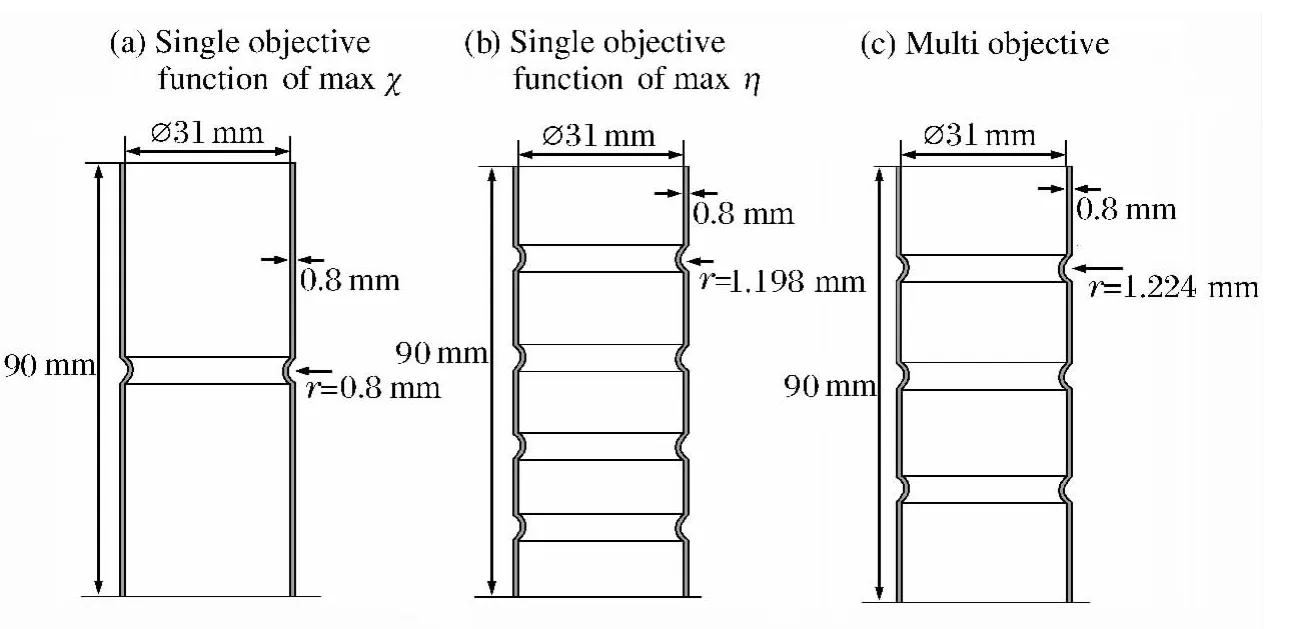

该多目标优化问题数学表达式可进一步表示为:

3 径向基函数法优化设计

3.1 径向基函数模型

径向函数[8-11]是以预测点与样本点间的欧氏距离为自变量的一族函数。以径向函数为基函数,通过线性组合构造出来的近似模型即为径向基函数模型。

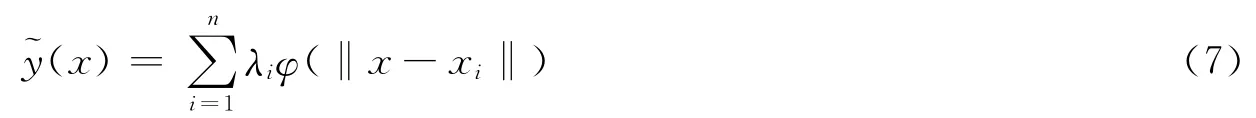

在设计空间中,关于设计变量响应函数的近似表达式可以定义为:

式中:λT= (λ1,λ2,…,λn)为权系数,‖x-xi‖ 为预测点和样本点间的欧氏距离,φ(‖x-xi‖)为径向函数。将n个样本点及每个样本点对应的响应函数值代入到式(7),可以得到方程组矩阵形式为:

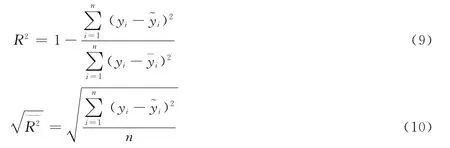

在得到响应函数的径向基函数模型后,需要对近似模型精度进行验证,通过额外测试点(不包括样本点)决定系数R2和误差平方和方均根来验证径向基函数模型对设计变量的拟合情况。决定系数R2和误差平方和方均根分别定义为:

式中:n是测试点的个数,其中yi是i个测试点的有限元分析结果yi的平均值,~yi是第i个测试点的径向基函数近似值。

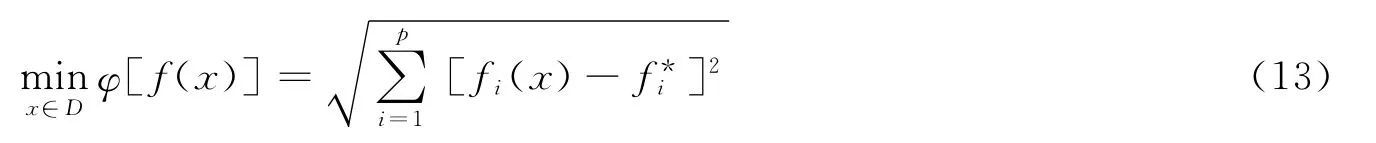

3.2 理想点法求解多目标优化问题

多目标优化问题在数学上一般可表示为

先求解p个单目标问题

设其最优值为f*j,称f*=(f*1,…,f*p)T为值域中的一个理想点,因为一般很难达到,故在期望的某种度量下,寻求距离f*最近的f作为近似值。最直接的方法是构造评价函数并极小化,既求解:

并将它的最优解x*作为式(8)在这种意义下的最优解。

于是多目标优化问题可进一步表示为

3.3 优化结果

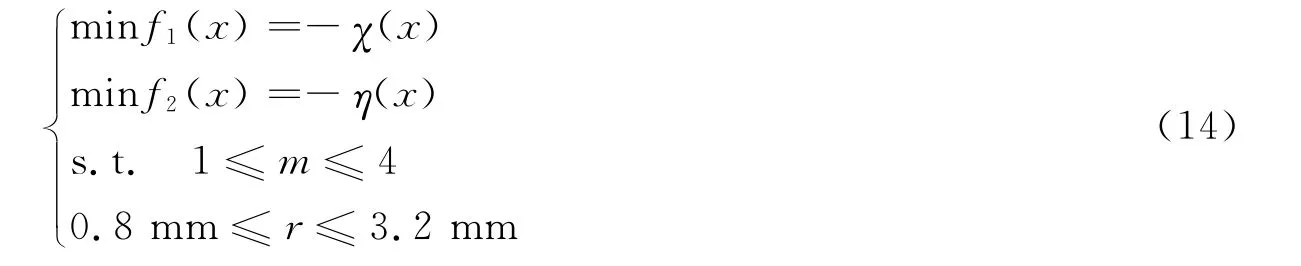

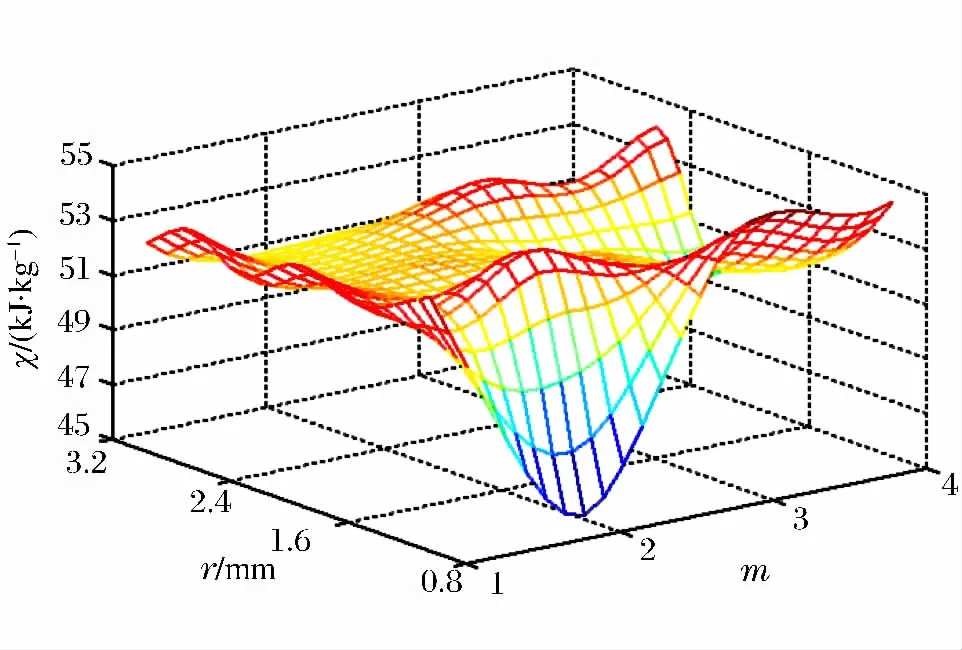

对于带有圆弧形凹槽的薄壁构件,凹槽数量m和半径r是影响结构抗撞性能的2个重要参数,通过有限元计算得到了28个样本点的碰撞响应,从而得到η和χ关于设计变量m、r的响应函数和响应面,如图4~5所示。从图中可见凹槽数量半径对结构的比吸能和压溃力效率有很大影响,呈现出一定的非线性关系,不具备单调性。

图4 比吸能与变量m和r的变化关系Fig.4 Specific energy absorption varied with mandr

图5 压溃力效率与变量m和r的变化关系Fig.5 Crushing force efficiency varied with mandr

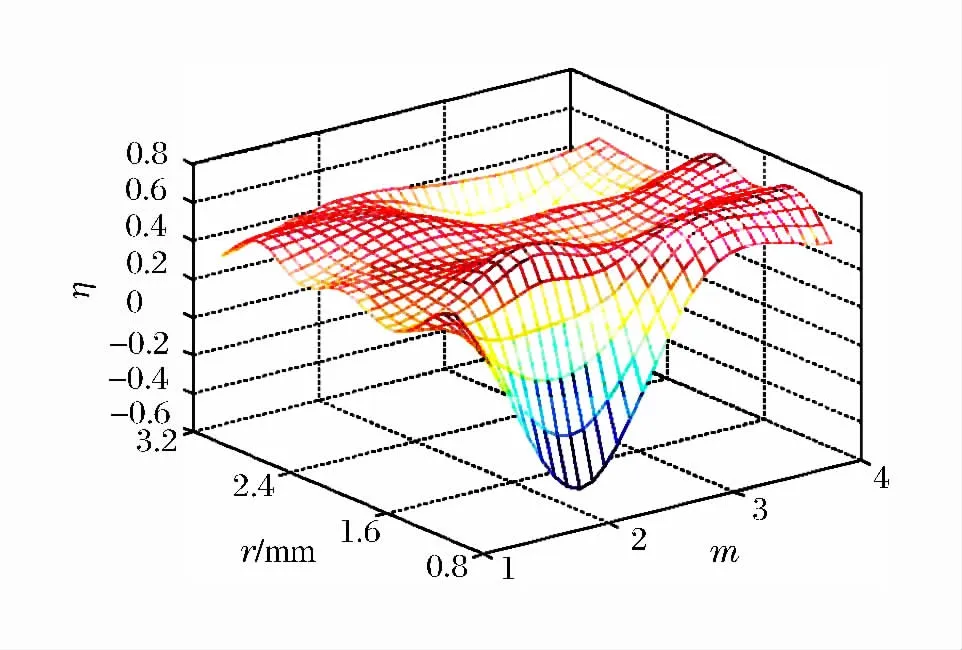

表3给出了χ和η这2个单目标函数的优化值,可见2个单目标函数最优解不同,2个目标函数很难同时达到最优。采用理想点法对式(14)的多目标优化问题进行求解,得到带有圆弧形凹槽薄壁构件的最优值为m=3和r=1.224mm,χ=53.723kJ/kg,η=0.673。图6分别给出了采用有限元方法计算得到的最大的比吸能和压溃力效率的结构,以及采用理想点法计算得到多目标问题的优化结构。

图6 优化后薄壁结构模型Fig.6 Optimized thin-walled structure models

表3 单目标函数优化结果Table 3 Optimums of single objective functions

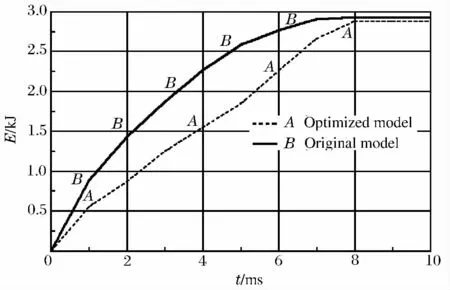

优化后构件的η=0.673,比表2中m=0的原模型的η=0.420 0提高了52.90%,而χ=53.723kJ/kg,与55.06kJ/kg相比仅降低了4.05%。图7~8分别给出了该多目标问题达到最优时,在碰撞过程中压溃力和吸收能量随压溃位移和压溃时间变化情况,并将其与相应条件的原模型进行比较。从压溃载荷图7可以看出,与原模型相比优化后构件最大峰值压溃力降低了52.1%,最大峰值压溃力更接近平均压溃力,压溃力曲线平稳,可见以η为优化设计指标是合理的,η综合考虑了最大峰值压溃力和压溃力曲线的平稳性。图8所示为总吸能与压溃时间的关系,可以看出,优化后构件所吸收的能量并没有很大的减少,在碰撞时间为10ms时,优化后构件所吸收的能量与同时间原模型吸收的能量比较相近了,可见优化后构件的抗撞性得到了显著提高。

图7 压溃力随压溃位移变化关系Fig.7 Crushing force varied with crushing displacement

图8 总吸能随压溃时间变化关系Fig.8 Total energy absorption varied with crushing time

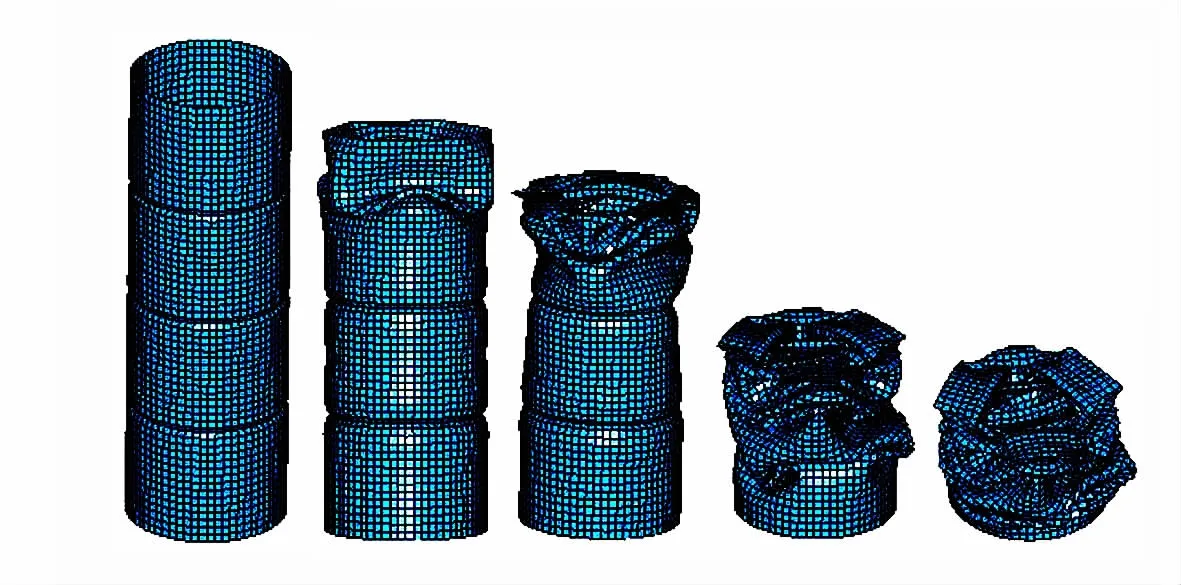

优化后构件在碰撞过程中发生叠缩变形如图9所示,这种变形模式有利于结构在变形过程中吸收更多的碰撞动能。带有圆弧形诱导凹槽结构的薄壁构件变形首先在凹槽处开始,最大的塑性弯矩和塑性铰发生在凹槽处,薄壁结构在该处容易压溃。凹槽能控制塑性变形,塑性应变在该处达到最大值,这也就意味着沿着变形的凹槽处能消散大量的压溃力,大部分的冲击能在该处以塑性变形的方式被吸收。可见增加圆弧形凹槽诱导结构后,可大大提高薄壁构件的抗撞性能。

图9 优化后构件叠缩变形Fig.9 Progressive folding deformation of optimized component

4 结 论

对薄壁圆管结构进行改进引入圆弧形诱导凹槽,以比吸能和压溃力效率为评价指标,建立了兼顾最大峰值压溃力、平均压溃力及比吸能的多目标优化问题的数学模型,研究凹槽数量和半径对抗撞性能的影响。数值分析的结果表明:引入圆弧形诱导凹槽结构在保证不减少薄壁构件吸能能力的情况下达到了减小最大峰值压溃力、使压溃力曲线平稳的目的。优化结果表明最优构件的最大峰值压溃力比原模型减小了52.1%,压溃力曲线与原模型相比更趋于平稳,从而有效的保证了碰撞过程中乘员的安全性;从吸能角度来看,最优构件所吸能的能量并没有很大减少,在碰撞时间为10ms时,最优构件所吸收的能量达到了与同一时间原模型吸收的能量;而最优构件的比吸能只比原模型减少了4.05%,可见引入圆弧形诱导凹槽提高了薄壁结构的抗撞性,为进一步研究吸能构件的抗撞性设计提供了依据。

[1]李亦文,徐涛,徐天爽,等.车身低速碰撞吸能结构的优化设计[J].北京理工大学学报,2010,30(10):1175-1179.Li Yi-wen,Xu Tao,Xu Tian-shuang,et al.Optimal design of energy-absorbing structure of autobody under low speed crash[J].Transaction of Beijing Institute of Technology,2010,30(10):1175-1179.

[2]Avalle M,Chiandussi G.Optimization of a vehicle energy absorbing steel component with experimental validation[J].International Journal of Impact Engineering,2007,34(4):843-858.

[3]Cho Y B,Bae C H,Suh M W,et al.A vehicle front frame crash design optimization using hole-type and dent-type crush initiator[J].Thin-Walled Structures,2006,44(4):415-428.

[4]张涛,刘土光,肖汉林,等.高速冲击下薄壁组合结构吸能特性研究[J].爆炸与冲击,2006,26(5):395-403.Zhang Tao,Liu Tu-guang,Xiao Han-ling,et al.Energy absorption performance of thin-walled structures with triggering holes subjected to high-speed axial impact[J].Explosion and Shock Waves,2006,26(5):395-403.

[5]王海亮,林忠钦,金先龙.基于响应面模型的薄壁构件抗撞性优化设计[J].应用力学学报,2003,20(3):61-66.Wang Hai-liang,Lin Zhong-qin,Jin Xian-long.Optimal design of thin-walled sections for structural crashworthiness based on the response surface model[J].Chinese Journal of Apllied Mechanics,2003,20(3):61-65.

[6]Kim H S.New extruded multi-cell aluminum profile for maximum crash energy absorption and weight efficiency[J].Thin-Walled Structures,2002,40(4):311-327.

[7]Tai Y S,Huang M Y,Hu H T.Axial compression and energy absorption characteristics of high-strength thinwalled cylinders under impact load[J].Theoretical and Appied Fracture Mechanics,2010,53(1):1-8.

[8]Fang H,Rais-Rohani M,Liu Z,et al.A comparative study of metamodeling methods for multiobjective crashworthiness optimization[J].Computers and Structures,2005,83(25/26):2121-2136.

[9]Jin R,Chen W,Simpson T W.Comparative studies of metamodeling techniques under multiple modelling criteria[J].Structural and Multidisciplinary Optimization,2001,23(1):1-13.

[10]Rais-Rohani M,Singh M N.Comparison of global and local response surface techniques in reliability-based optimization of composite structures[J].Structural and Multidisciplinary Optimization,2003,26(5):333-345.

[11]Fang Hong-bing,Wang Qian.On the effectiveness of assessing model accuracy at design points for radial basis functions[J].Communications in Numerical Methods in Engineering,2008,24(3):219-235.