点火延迟时间对铝粉爆炸特性参数的影响*

2014-12-12谭汝媚

谭汝媚,张 奇,张 博

(1.西南科技大学环境与资源学院,四川 绵阳621010;2.北京理工大学爆炸科学与技术国家重点实验室,北京100081)

作为一种活性金属,铝粉应用十分广泛,由于高效的燃烧率,常被用做推进剂和烟火剂。由于金属氧化而引起的爆炸占了总粉尘爆炸的19%,其中绝大多数是铝粉爆炸[1]。因此如何安全使用铝粉对铝粉工业中的有效防爆具有重要的意义。

为了在封闭容器中形成实验所必需的粉尘悬浮状态,有各种扬尘方式[2-6],包括气流扬尘和散落式扬尘,无论哪种方式都会在粉尘云中诱导产生湍流 (称为扬尘湍流)。具有适当强度的扬尘湍流既是粉尘稳定悬浮必不可少的条件,又加剧了粉尘等容燃烧过程。扬尘湍流具有瞬态性,它的初始强度及随时间的衰减特性取决于扬尘装置的设计、高压贮气室的容积和初始压力、燃烧室的容积和几何形状等。湍流速度对粉尘爆炸强度以及粉尘爆炸特性参数的测试有很大影响。Y.K.Pu[7]将甲烷-空气、甲烷-空气-惰性粉尘预混气通过相同的扬尘机构扬至等容燃烧器中燃烧,获得了气相和两相的湍流燃烧结果,实验结果表明,粉尘颗粒的存在对甲烷空气混合物中的湍流燃烧结果影响小于10%。C.S.Tai等[8]进一步研究,表明有无粉尘对初始扬尘湍流强度影响很小。采用纯空气的扬尘湍流参数评估粉尘空气混合物的扬尘湍流特性,已成为研究粉尘空气混合物初始扬尘湍流特性对粉尘燃烧爆炸特性影响的一种有效手段,并广为应用[9-11]。

对于给定的扬尘装置,粉尘点火时刻的扬尘湍流残存强度与点火延迟时间有关。点火延迟时间(即扬尘电磁阀开启时刻和点火时刻间的延迟时间)常被用来定性表征点火时刻所对应的扬尘湍流残存强度[12-13]。

在点火延迟时间的设置上,标准20L实验装置一般点火延迟时间统一为60ms;而对非标准装置,胡俊等[14]建议在粉尘燃烧的点火延迟时间设置上,应避免扬尘湍流强度由零达到最大值的这段时间,以减小由湍流强度在急剧上升过程中的大幅度脉动给点火过程带来的不稳定性;而Q.M.Liu等[15]直接选取了粉尘爆炸点火延迟时间范围内的中间值。

无论通过哪种方式确定点火延迟时间,都是在单一的粉尘浓度下进行的,而且也没考虑粒径的影响。尉存娟等[16]、袁旌杰等[17]已做了关于粉尘粒径的实验研究,但目前还没有就粉尘浓度对点火延迟时间的影响的研究。另外,扬尘湍流作为影响粉尘爆炸发展过程的重要因素之一,在进行粉尘爆炸的安全防护和设计时必须考虑。本文中,以铝粉为研究对象,利用实验室自建的5L爆炸罐,采用高压电极放电研究点火延迟时间,对不同浓度铝粉的爆炸压力和压力上升速率的影响规律进行研究。

1 实 验

1.1 装 置

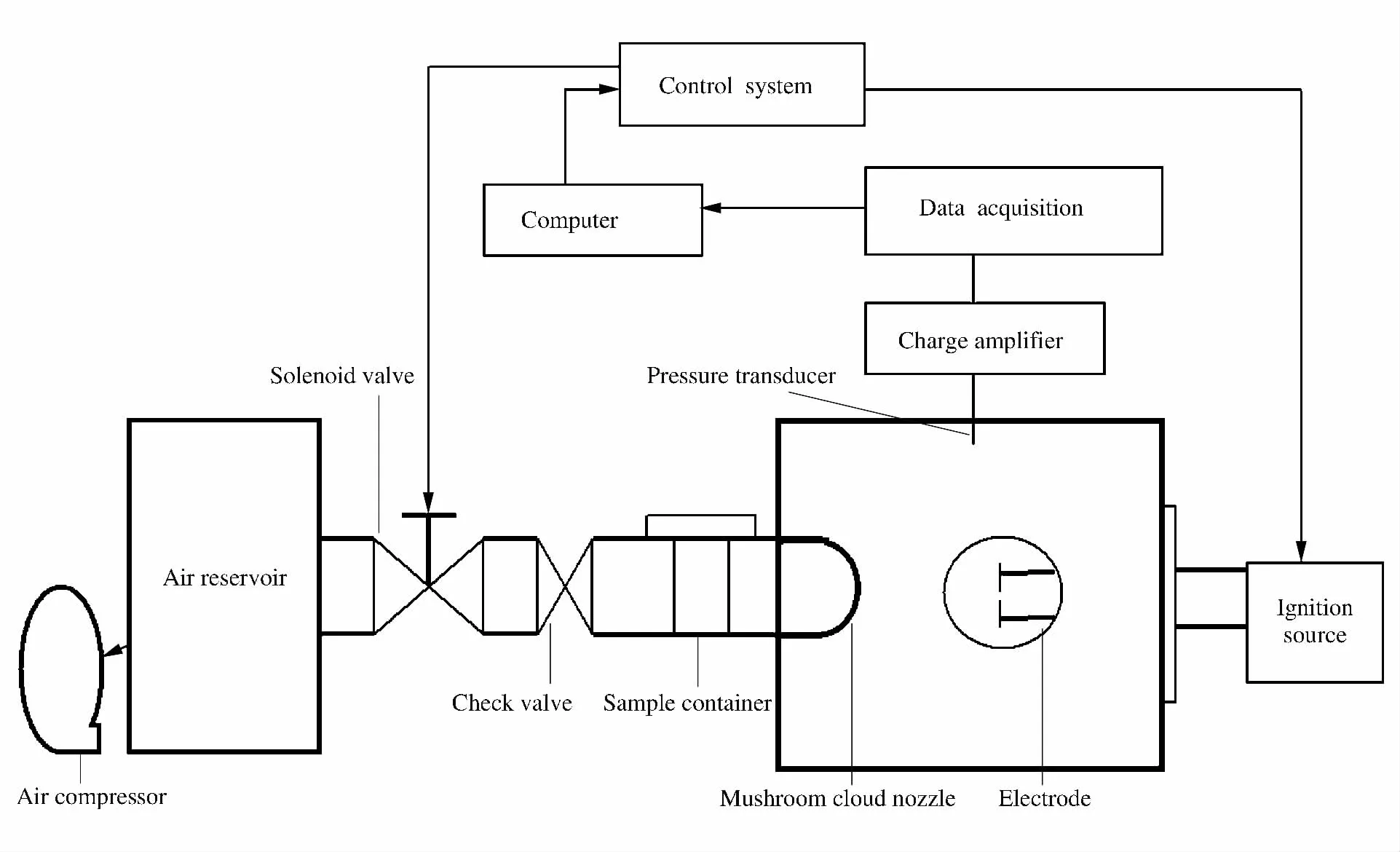

粉尘爆炸实验装置主要由点火系统、控制系统、采集系统、喷粉系统和5L的圆柱形爆炸容器组成,如图1所示。点火系统采用常规电容储能放电,使用中心点火方式。点火电极为钨电极,曲率半径0.5mm,电极间距3mm。控制系统是基于PLC的控制电路,主要控制电磁阀的开启时间、喷粉时间以及点火延迟时间。喷粉系统由空压机、储气室、电磁阀、单向阀、储粉室和蘑菇形喷头组成,用来扩散粉尘。5L的爆炸容器高160mm,内径199mm。

图1 粉尘爆炸实验装置Fig.1 Dust explosion setup

采集系统与文献[18]中的类似,由安装在爆炸容器上的Kistler压力传感器、电荷放大器、信号处理器、采集卡和瞬态爆炸参数测试软件组成。

1.2 原 料

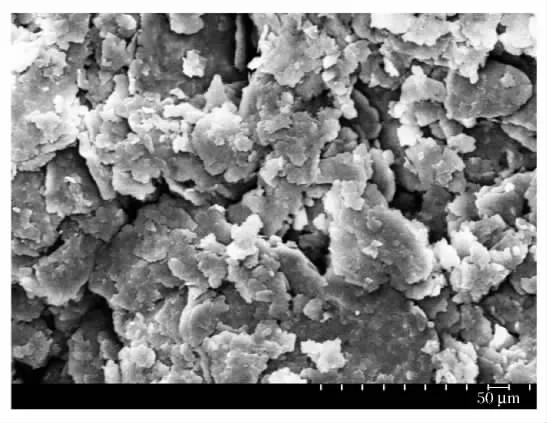

样品为片状铝粉,平均粒径10~16μm,厚度1.5~2.0μm。图2为实验所用片状铝粉的扫描电子显微镜图像。

图2 片状铝粉的扫描电子显微图像Fig.2 Scanning electron microscope image of the flake aluminum

2 结果与讨论

在铝粉的爆炸浓度范围内,选取5组分别为200、262、310、500和1 000g/m3,通过改变点火延迟时间测定铝粉爆炸的最大爆炸压力。实验用点火电容14μF,点火电压1 800V,电容器储能22.68J。吹粉压力0.6MPa,电磁阀开启时间10ms。实验结果列于图3中,为保证数据的准确性,每次实验至少重复3次,图中的数据是3次实验的平均。由图可以很清楚地看到,除262g/m3浓度,其他浓度的最大爆炸压力和最大压力上升速率都在同一延迟时间达到最大。262g/m3浓度的最大爆炸压力在30ms时最大,而最大压力上升速率在20ms时达到最大。这种不一致性,在其他的金属粉尘爆炸中也可以看到,对于表面氧化过程比中心燃烧过程,这种现象似乎更普遍[19]。

图3 不同浓度铝粉点火延迟时间对pmax和(dp/dt)max的影响Fig.3 Influence of ignition delay time on pmaxand(dp/dt)maxof different concentration aluminium

点火延迟时间在变化过程中存在一个最佳值,在此点火延迟时间下,容器内粉尘云散布达到最佳状态,在电极周围悬浮的粉尘浓度也达到最大值,在此点火延迟时间点火,会使爆炸的最大爆炸压力取得最大值。由图3可知,铝粉浓度为200、262、310、500和1 000g/m3时,最佳点火延迟时间分别为20、30、60、60和60ms。

从图3可以看到,随着铝粉浓度的增加,最佳点火延迟时间逐渐增大,当铝粉浓度大于310g/m3时,最佳点火延迟时间保持在60ms不变。悬浮在空间的粉尘云是一个不断运动的集合体,粉尘受重力的影响会发生沉降,沉降的速度与粒度有一定的关系,但是粒子之间相互碰撞的布朗运动又阻止它们向下沉降,即会抵消粒子的沉降。因此对于同一种粉尘,其沉降速度一定,当粉尘浓度较低时,粒子间的布朗运动较弱,随着点火延迟时间的增加,粉尘沉降明显。如图3(a)所示,铝粉浓度为200g/m3时,在点火延迟时间20~60ms之间,最大爆炸压力就从0.546MPa下降到0.355MPa。此后,随着粉尘浓度的增加,爆炸容器内的粉尘量增加,粒子间的布朗运动增强,粉尘混合均匀需要的时间增加,因此最佳延迟时间增大。当粉尘量增加到一定程度,粒子间的布朗运动达到最大,粉尘悬浮在空间的时间不再变化,因此粉尘混合均匀的时间也不变,即最佳点火延迟时间保持不变。这同样可以由实验数据进行验证,当铝粉浓度为1 000g/m3时,在点火延迟时间分别为40、50、60和70ms时,平均最大爆炸压力分别为0.777、0.794、0.820和0.771MPa,最大爆炸压力随点火延迟时间变化不大。

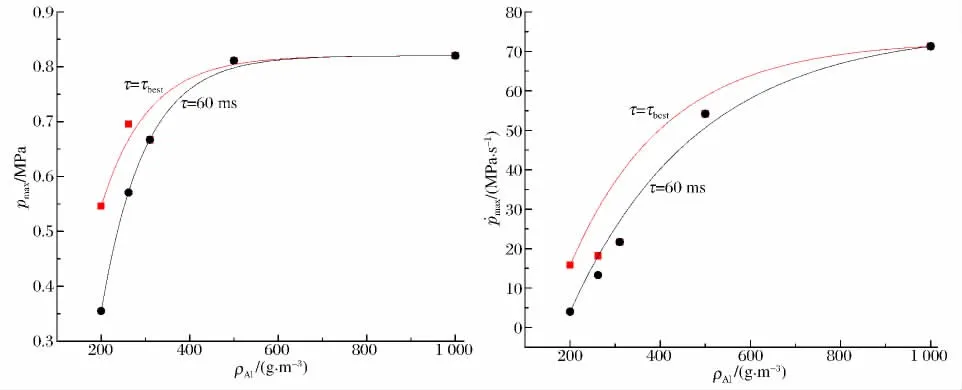

图4是不同浓度铝粉在最佳点火延迟时间和固定点火延迟时间为60ms时最大爆炸压力和最大压力上升速率的对比。从图中可以看到,在500g/m3浓度以下,铝粉在最佳点火延迟时间下得到的最大爆炸压力和最大压力上升速率明显高于固定点火延迟时间为60ms时得到的。这种差异直观地反映了装置点火延迟时间对粉尘最大爆炸压力和最大压力上升速率的显著影响。因此装置内粉尘云的分布状态,不完全由脉冲气流气相湍流度决定,还与粉尘的浓度有关,浓度决定着粉尘的分散与沉降,是一个气固两相共同作用的过程,不能仅凭气相湍流度或单一的粉尘浓度设置固定的装置点火延迟时间。如果忽略了这种影响,则必然导致测得的粉尘最大爆炸压力偏小,这不利于粉尘爆炸的风险分析,也不利于防护装置的设计。因此从安全角度考虑,对于不同浓度的粉尘不应采用统一的点火延迟时间,而应找出各自的最佳点火延迟时间。

图4 最佳点火延迟时间和点火延迟时间60ms时pmax和(dp/dt)max随浓度的变化Fig.4 pmax和(dp/dt)maxvarying with aluminium concentration for the best ignition delay time and 60ms

最大爆炸压力pmax和最大压力上升速率(dp/dt)max随铝粉浓度变化的典型趋势是:pmax起初随着粉尘浓度的增加有较明显的上升。当粉尘浓度高于500g/m3以后,pmax逐渐趋于最大值,并且在一定范围内相对稳定;(dp/dt)max则随着粉尘浓度的增加而增加。这与O.Dufaud等[20]在20L爆炸罐点火延迟时间为60ms时得到的实验曲线,在1 000g/m3浓度以前是一致的。本文中,在最佳点火延迟时间测得的最大爆炸压力0.820MPa、最大压力上升速率71.3MPa/s,都远低于 O.Dufaud等[20]测得的1.1MPa和200MPa/s,这可能由爆炸容器的尺度效应和点火能的不同引起,O.Dufaud用了2个5kJ点火器,高强度的点火能会引起pmax和(dp/dt)max的增加。

3 结 论

装置点火延迟时间对铝粉爆炸压力和压力上升速率的影响十分显著,最佳点火延迟时间下测得的最大爆炸压力和最大压力上升速率明显高于点火延迟时间固定为60ms时的。最佳点火延迟时间不仅与粉尘粒度有关,而且与浓度有关。粒度相同但浓度不同的铝粉的最佳点火延迟时间也不同,浓度越低,最佳点火延迟时间越小,浓度较大时,最佳点火延迟时间保持在60ms不变。因此,仅以气相湍流度和单一浓度的实验值为依据确定固定点火延迟时间,测得的粉尘爆炸压力和压力上升速率可能明显偏低,不能真正反应不同浓度粉尘的爆炸威力,所以可靠测定粉尘对应爆炸参数应先确定其最佳点火延迟时间。

[1]Baum M R.Rupture of a gas pressurized cylindrical vessel:The velocity of a detached end-cap[J].Journal of Loss Prevention in the Process Industries,1985,8(3):149-161.

[2]Eckhoff R K.Dust explosions in the process industries[R].Great Britain:Butterworth Heinemann,2003.

[3]Nagy J,Verakis C.Development and control of dust explosions[M].New York:Marcel Dekker Inc,1985.

[4]Kauffman C W,Srinath S R,Tezok F I,et al.Turbulence and accelerating dust flame[C]∥20th Symposium (International)on Combustion.Pittsburgh PA:The Combustion Institute,1984:1701-1708.

[5]Jarosinski J,Lee J H,Knystautas R,et al.Quenching distance of self-propagation dust-air flamese[C]∥Proceedings of 21st Symposium (International)on Combustion.Pittsburgh PA:The Combustion Institute,1986:1917-1924.

[6]王双峰,浦以康,贾复.一种低湍流扬尘方法的实验研究[J].工程热物理学报 ,2006,27(2):347-350.Wang Shuang-feng,Pu Yi-kang,Jia Fu.Experimental investigation on a low turbulence dust dispersion method[J].Journal of Engineering Thermophysics,2006,27(2):347-350.

[7]Pu Y K.Fundamental characteristics of laminar and turbulent flames in cornstarch dust-air mixture[D].Department of Mechanical Engineering,McGill University,1988.

[8]Tai C S,Kauffmann C W,Sichel M,et al.Turbulent dust combustion in a jet-stirred reactor[J].Progress in Astronautics and Aeronautics,1988,113:62-68.

[9]Pu Y K,Li Y C,Kauffman C W,et al.Determination of turbulence parameters in closed explosion vessel[J].Progress in Astronautics and Aeronautics,1989,132:107-123.

[10]Amyotte P R,Pegg M J.Lycopodium dust explosions in a hartmann bomb:Effects of turbulence[J].Journal of Loss Prevention in the Process Industries,1989,2(2):87-94.

[11]李新光,王健,钟圣俊,等.初始湍流对粉尘爆炸影响的实验研究[J].中国粉体技术,2010,16(5):37-41.Li Xin-guang,Wang Jian,Zhong Sheng-jun,et al.Experimental investigation on influence of pre-ignition turbulence on dust explosion[J].China Powder Science and Technology,2010,16(5):37-41.

[12]Nagy J,Verakis C H.Development and control of dust explosion[M].UK:Marcel Dekker Inc,1983

[13]Eckhoff R K.Dust explosions in the process industries[M].US:Butterworth-Heinemann Ltd,1991.

[14]胡俊,浦以康,万士昕.粉尘等容燃烧容器内扬尘系统诱导湍流特性的实验研究[J].实验力学,2000,15(3):341-348.Hu Jun,Pu Yi-kang,Wan Shi-xin.Experimental investigation on dispersion-induced turbulence in closed explosion vessels[J].Journal of Experimental Mechanics,2000,15(3):341-348.

[15]Liu Q M,Bai C H,Li X D,et al.Coal dust/air explosions in a large-scale tube[J].Fuel,2010,89:329-335.

[16]尉存娟,谭迎新,路旭,等.点火延迟时间对铝粉爆炸压力的影响研究[J].中北大学学报,2009,30(3):257-260.Yu Cun-juan,Tan Ying-xin,Lu Xu,et al.Effect of the ignition delay time on the explosion pressure of aluminum dust[J].Journal of North University of China,2009,30(3):257-260.

[17]袁旌杰,伍毅,陈瑜.点火延迟时间对粉尘最大爆炸压力测定影响的研究[J].中国安全科学学报,2010,20(3):65-69.Yuan Jing-jie,Wu Yi,Chen Yu.Effect of ignition delay time on measurement of maximum explosion pressure of dusts[J].China Safety Science Journal,2010,20(3):65-69.

[18]Zhang Q,Li W,Lin D C.Influence of nitromethane concentration on ignition energy and explosion parameters in gaseous nitromethane/air mixtures[J].Journal of Hazardous Matericals,2010,185(2):756-762.

[19]Cashdollar K L,Zlochower I A.Explosion temperatures and pressures of metals and other elemental dust clouds[J].Journal of Loss Prevention in the Process Industries,2007,20(4/5/6):337-348.

[20]Dufaud O,TraoréM,Perrin L,et al.Thomas.Experimental investigation and modeling of aluminum dusts explosions in the 20Lsphere[J].Journal of Loss Prevention in the Process Industries,2010,23(2):226-236.