210t转炉钢包渣循环利用技术的实践与探讨

2014-12-12刘国

刘国

(山东钢铁集团济南分公司宽厚板厂,山东济南 250000)

210t转炉钢包渣循环利用技术的实践与探讨

刘国

(山东钢铁集团济南分公司宽厚板厂,山东济南 250000)

近年来为进一步降低炼钢生产成本,生产过程将钢包渣倒入钢包内,实现精炼渣的二次回收利用、提高金属收得率;但二次回收利用的精炼渣活度不高、流动性差,导致其脱硫效果不稳定。分析表明:精炼渣的平均碱度R为4.09,w(TFe+MnO)%平均为1.64,w(CaO)%平均为52.37,w(S)%平均为0.81,且平均浇余钢约2.0-3.0t,具备很高回收利用价值。济钢宽厚板厂采用将钢包渣直接倒入铁包内,借助出铁过程的强搅拌作用进行铁水预处理脱硫,即可提高金属收得率,减少废物排放,又能提高生产效率,减轻KR铁水预处理压力。

铁水包 大包浇余 KR铁水预处理 循环利用

1 引言

钢水浇铸结束后,钢包内一般会有一定的钢水浇余(230t钢包浇余一般在2.0-3.0t)和精炼渣组成,回收利用价值高,其中精炼渣的还原性好、温度高、具有一定的脱硫能力。近年来的钢包渣处理方法是将精炼渣直接倒入钢包内,回收余钢和精炼渣二次回收利用,由于回收利用的精炼渣活度不高、流动性差,脱硫效果不稳定,冶炼低硫、超低硫钢时的控制难度较大。本文在原精炼渣回收利用基础上,结合宽厚板厂炼钢区域的工艺布局,重点分析了将钢包渣倒入铁包,借助出铁过程的强搅拌作用,对铁水预处理脱硫并回收余钢的可行性和经济效益。

2 可行性分析

2.1 流程设计

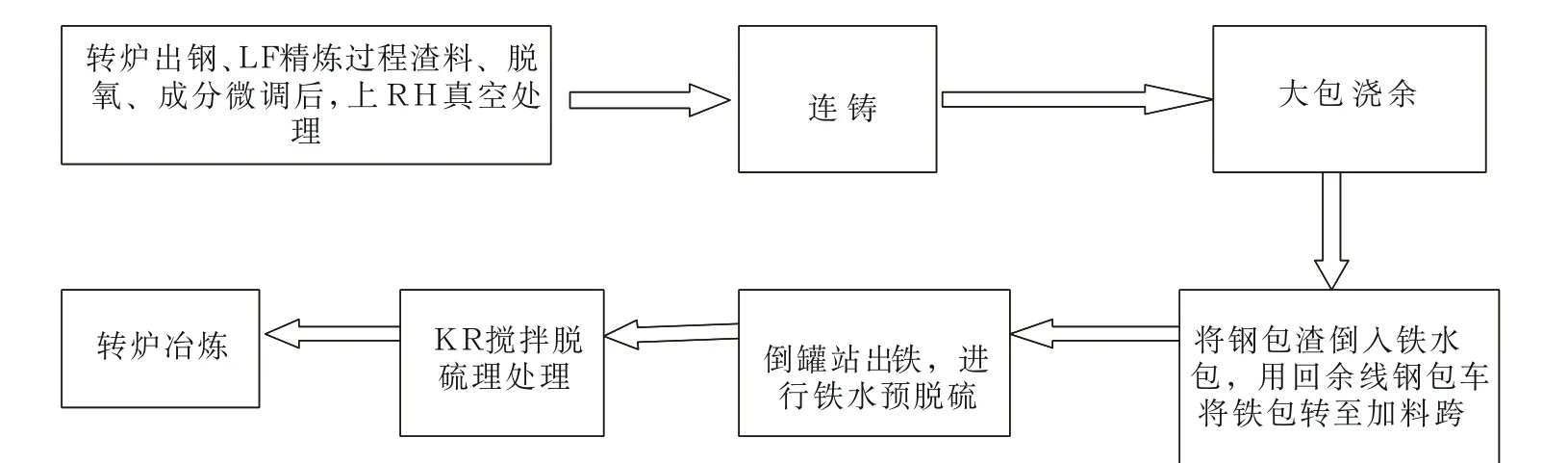

在确保安全、稳定生产、物流通畅的前提下,推广实施钢包渣回收利用项目,同时兼顾回收作业的灵活性、可操作性,避免回收时间长和铁水包粘包,影响正常生产节奏。图1为钢包渣回收利用工艺路线。

图1 钢包渣回收利用工艺路线

2.2 不同精炼渣回收方式的利弊分析

与将精炼渣倒入钢包回收相比,新的回收工艺不影响受钢跨正常生产节奏、对钢包底吹透气效果影响小、不造成钢水温度损失(浇注后平均钢水温度一般低40-50℃)、不受精炼渣量影响,同时对铁包包口维护、转炉装料时间节点提出更高要求。

系统分析转炉作业流程:加废钢、对铁水时间7.0min,吹炼16.5min,后搅、测温取样时间2.0min,倒炉(等成分)时间1.5min,出钢时间7.0min,溅渣护炉时间4.5min,倒渣时间1.5min,辅助作业时间8-12min,合计平均转炉作业周期48-53min。正常生产节奏下,连铸浇钢周期50min,钢包下包、倒渣时间4.5min,钢包热修时间12.0min,由此确立大包浇至40min进行转炉兑铁操作,兑铁后用回余线钢包车将铁包转至受钢跨,将钢包渣直接倒入铁水包,通过过跨车将铁包转至加料跨出铁,回收浇余钢水并进行铁水预脱硫,KR扒渣处理。

具体工艺流程图如图2。

图2 钢包渣回铁水包工艺流程

3 实施效果分析

浇铸完了后的钢水罐内精炼还原渣主要有精炼终渣及极少量覆盖剂组成,随机抽取10组试样进行组分分析,见表1。

由表1分析:可以得到精炼渣组分的基本数值范围;同时从该10组试样的平均值中可以看出,渣中w(TFe+MnO)%平均为1.64(小于2.0%),w(CaO)%平均为52.37,R平均为4.09,属于高碱度、还原性炉渣,w(S)%平均0.81,还具备较强的脱硫能力,回收利用价值较高。

3.1 提高金属收得率

F130319浇次实际生产数据(表2)可以看出,受生产组织影响浇次前4炉未回收炉渣,其钢铁料消耗指标为1056.24kg/t钢(按钢水量核算);3802844—2847炉次进行了回收,在转炉总装入量(铁水与废钢之和)平均单炉产钢量增加3.60吨,降低钢铁料消耗19.33kg/t钢(按钢水量核算)。

3.2 出铁过程,铁水脱硫率

将精炼渣直接倒入后续铁包中,可提高金属收得率、降低精炼剂消耗,但一般情况下精炼渣循环利用2次以上将严重影响钢水脱硫效果,且由于渣层厚、渣子活动低导致钢水增碳难度大。精炼渣倒入铁包后直接进行出铁操作,充分利用精炼渣高碱度、低氧化性的特点,借助出铁过程的强搅拌作用,对铁水进行预处理脱硫;经KR扒渣处理后,又可避免高Al2O3炉渣对转炉炉衬的侵蚀。精炼渣脱硫效果分析,如图3。

图3

表1 钢水罐内精炼渣的组分分析%

表2 F130319浇次实际生产数据

由图3分析,铁包接钢包渣后直接进倒罐站出铁,平均铁水脱硫率为67.48%,出铁后最低铁水[S]含量0.002%、平均0.012%,脱硫效果显著,可满足常规钢种的入炉铁水[S]含量要求。

4 结语

(1)将钢包渣倒入铁包中回收,可避免因精炼渣渣层厚、活性差对钢水脱硫效果的影响,可回收大包浇余3.6t钢/炉,降低钢铁料消耗19.33kg/t钢。(2)借助出铁过程的强搅拌作用,利用高碱度、低氧化性钢包渣进行铁水预脱硫操作,出铁后平均铁水硫含量降低0.024%,脱硫率达67.48%,脱硫效果显著。(3)由于钢水的液相线温度较高,精炼渣回铁包极易造成铁包包口渣钢,包口部位需用防粘渣涂料进行涂抹。

[1]徐学永.济钢三炼钢二次物料循环利用生产实践[J].天津冶金,2009年第1期:37.

[2]肖永力,李永谦,刘茵.宝钢BSSF渣处理工艺技术的研究与工业应用[J].宝钢技术,2009(增刊):90-94.

[3]殷瑞钰.合理选择二次精炼技术,推进高效率低成本“洁净钢平台”建设[J].炼钢,2010,02:01-05.

[4]张鉴.炉外精炼的理论与实践[M].北京:冶金工业出版社,1993.

[5]刘利,等.LF炉精炼渣用于铁水预处理脱磷剂的可行性分析[J].冶金丛刊,2012年第2期:13.