熔融石英在深孔窄槽类零件制壳工艺中的应用研究

2014-12-12黄秋玉胡啸

黄秋玉 胡啸

(株洲中航动力精密铸造有限公司,湖南株洲 412002)

熔融石英在深孔窄槽类零件制壳工艺中的应用研究

黄秋玉 胡啸

(株洲中航动力精密铸造有限公司,湖南株洲 412002)

将熔融石英制壳与传统制壳工艺进行对比试验,结果表明熔融石英能很好解决铸件细孔窄槽类成型等问题,能够代替陶瓷型芯,并能有效降低清壳过程中导致的铸件裂纹问题,使铸件容易清理干净,说明熔融石英在深孔窄槽类零件制壳工艺上,能够代替陶瓷型芯,缩短研制周期,降低生产成本,提高产品质量,具有较高的优越性。

深孔窄槽 熔融石英 制壳 高温强度 溃散性

1 前言

目前,精密铸造中模壳制备工艺已经比较成熟,模壳达到了生产的基本要求。手工及制壳线所用的涂料主要是以硅溶胶、硅酸乙酯为黏结材料[1],以锆英粉、刚玉粉、莫来石粉、煤矸石粉、铝酸钴为耐火材料配置而成。但是随着产品更新换代,铸件结构愈加复杂、尺寸精度及稳定性要求更高,对模壳提出高温下尺寸稳定、低温残留强度低的严苛要求,尤其是对深孔窄槽类零件来说,还存在缩短研制周期,降低生产成本的迫切要求。

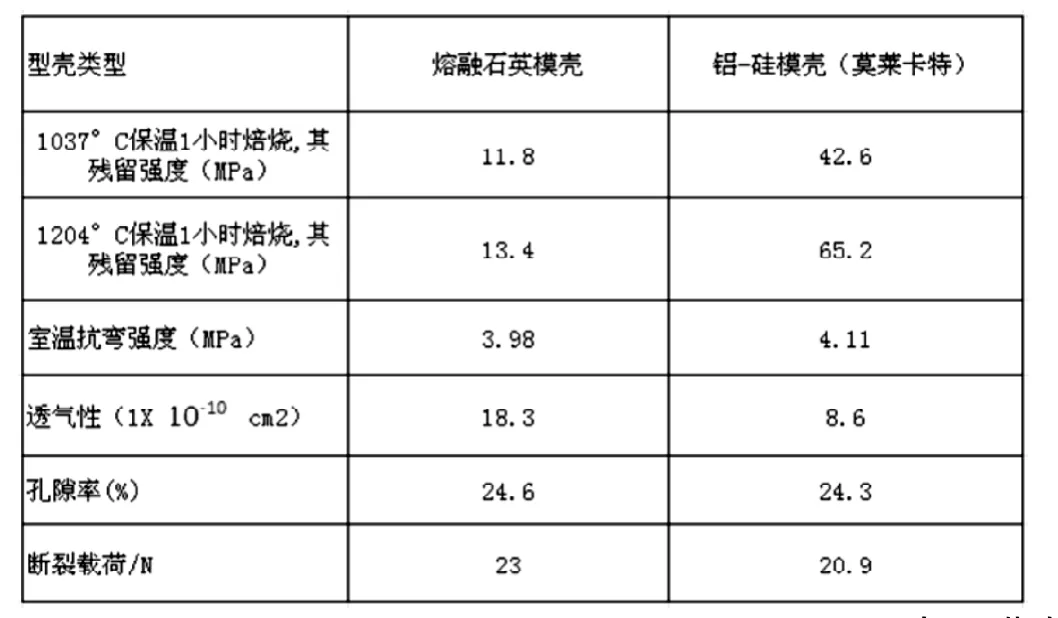

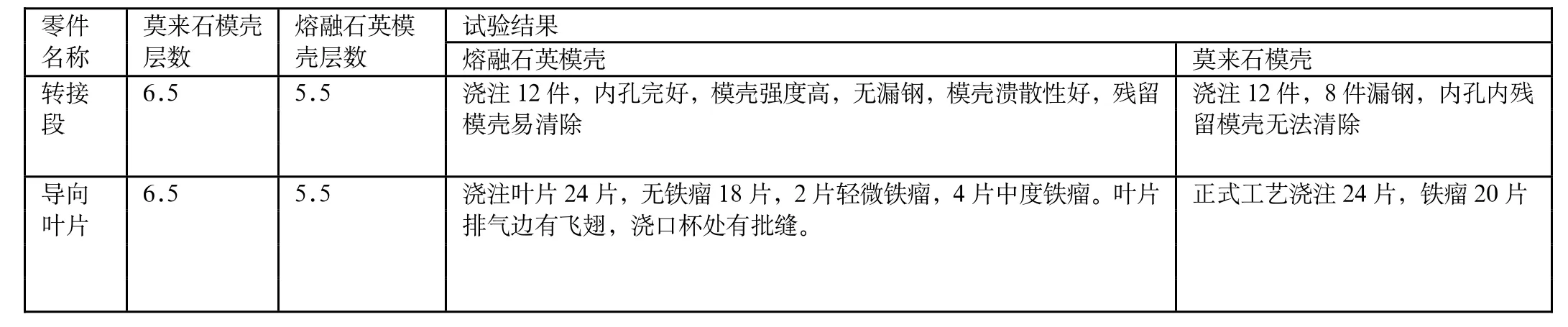

为了适应这种要求,熔融石英材料异军突起,成为仅次于铝-硅系的耐火材料,表1为熔融石英模壳与莫来石模壳参数对比[2]。

深孔窄槽类零件采用传统涂料方案的制壳成型工艺一直是难点,经常出现模壳干燥不透、鼓壳、掉壳、裂纹、浇注过程中漏钢等问题。对于窄槽类零件,目前的涂料工艺所得铸件漏钢率较高,且容易产生铁瘤,很难清除,因此大多数情况下不得不采用陶瓷型芯。由表1可以看出,熔融石英新涂料具有热膨胀小、高温强度高、残余强度低溃散性好等优势,是比较理想能够替代陶瓷型芯用于深孔窄槽类零件的制壳材料,因此熔融石英在深孔窄槽类零件制壳工艺中的应用研究,显得十分重要和迫切。

表1 熔融石英和铝硅系材料型壳性能比较

2 试验方法

本试验选深弯孔类典型零件转接段和窄槽类典型零件导向叶片,选取不同耐火材料制定涂料工艺方案,对试验结果进行对比分析,得出较好的涂料工艺方案,解决窄槽零件漏钢问题。

2.1 结构及工艺难点分析

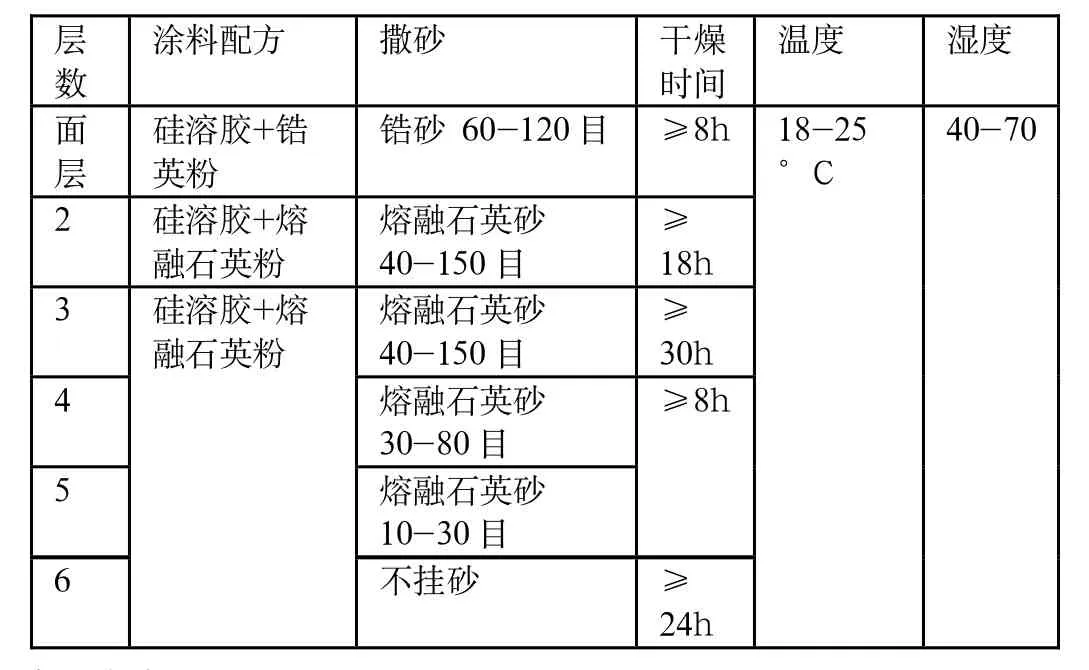

表2 熔融石英涂料方案

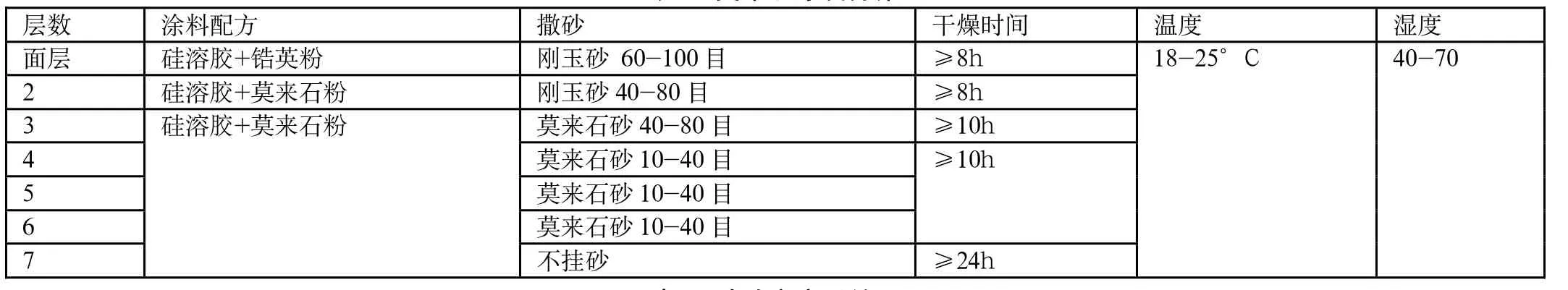

表3 莫来石涂料方案

表4 试验方案及结果

表5 熔融石英和铝-硅系型壳残余强度对比 MPa

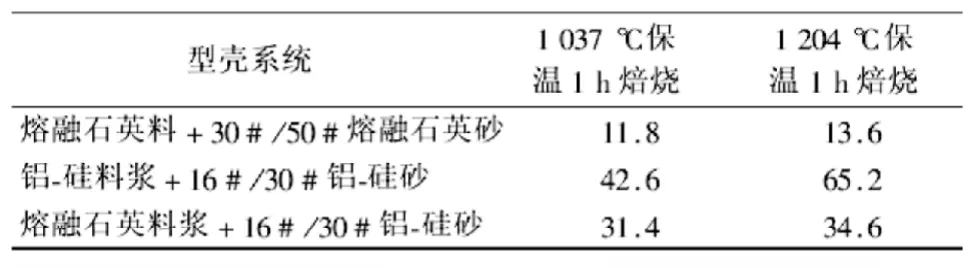

图1 转接段毛坯图

图2 导向叶片毛坯

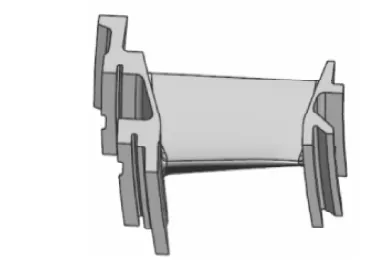

图3 熔融石英涂制模壳断口示意图

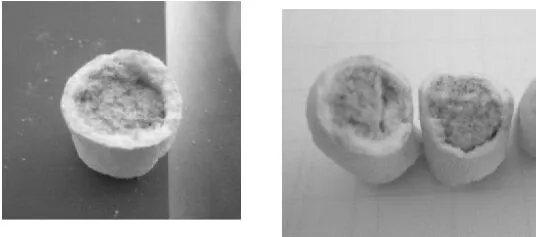

图4 熔融石英涂料和铸件窄槽位置图示

图5 莫来石模壳窄槽位置的铁瘤示意图

试验零件为转接段,下图1所示为其毛坯图,内腔为一直径较小且转弯处较长的通孔,转弯处长度约为25mm,内孔直径分别为φ 7mm,φ10mm,φ18mm,且壁厚最薄处为2mm。

铸造工艺难点:深弯孔的制得,传统方法是采用陶瓷型芯获得内孔,但这种方法周期较长,包括模具的设计与制作,成本较高,且压制和后期脱芯过程中可能会出现断裂、收缩不一致、不均匀等各方面的问题,效率较低。

导向叶片,具有窄槽特征,槽宽2.4mm深4.8mm,如下图2所示,涂挂过程中浆料容易堆积在窄槽中,涂料层干燥困难,导致窄槽处模壳强度低,浇注时容易发生漏钢,漏钢率达80%左右,且铸件易产生铸瘤。

2.2 试验方案

由于诸多优点,在国外已被广泛应用。所以本试验摒弃传统陶瓷型芯的方法,探索用制壳工艺来直接获得此零件内腔,解决窄槽内涂料层的均匀性和强度问题。分别采用普通的莫来石涂料和熔融石英涂料来涂制,方案如见表2、表3。

3 试验结果与分析

3.1 试验结果(表4)

通过上述结果对比分析,得出使用熔融石英涂料,模壳层数显著减少;如图3所示,制得模壳致密均匀,直接由涂料制得内孔,代替了传统工艺方法制作陶瓷型芯;提高细孔窄槽的模壳强度,铸件漏钢减少;模壳溃散性好,残留模壳容易清除。

试验发现,熔融石英模壳前两层已经构建较好的强度,模壳比较均匀,因此在浇注过程中保证其强度。而正式工艺目前通过灌浆压槽等方法来保证前两层模壳强度,此方法很容易破坏面层涂料,从而导致浇注过程中的夹杂,同时漏钢率依然很高。图4为涂完一层后叶片,其窄槽明显,下层浆料可以浸入,从而保证了窄槽处模壳强度,其叶片浇注后铁瘤极少。莫来石涂料所得铸件如图5所示,窄槽处有铁瘤,且不易清除,为后续加工留下隐患。

3.2 工艺分析

深孔窄槽类零件漏钢的主要原因是模壳壁厚不均,强度不够。传统涂料制壳强度低的原因如下:(1)在浆料涂挂过程中,由于孔较深且是弯孔,槽很窄,普通涂料流动性差,容易造成料浆堆积;(2)涂料层不均匀;(3)深孔和窄槽内模壳很难干燥完全。

熔融石英涂料强度高的原因如下:(1)流动性好,对于深孔窄槽特征不会造成涂料堆积;(2)浸润性好,很容易挂砂;(3)浮砂容易清理,便于保证每层模壳的强度。因此采用熔融石英涂料制得的模壳均匀,致密性好,强度高。

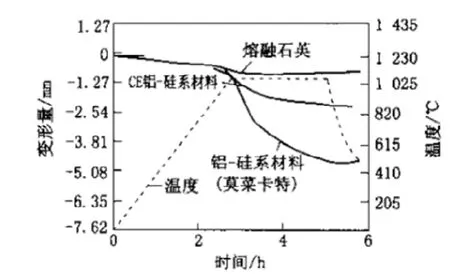

图6 不同材料在高温下变形量的对比

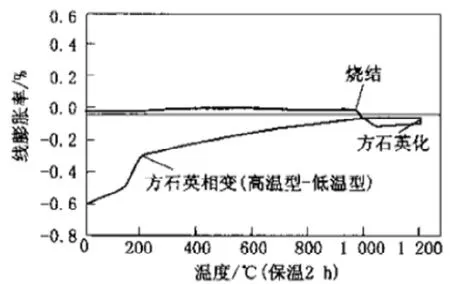

图7 熔融石英模壳加热过程中的相变

3.3 熔融石英模壳的优越性分析

(1)热膨胀性。熔融石英的熔化温度为1713℃,导热系数低,热膨胀系数几乎是所有耐火材料中最小的,因此有利于减小型壳加热过程中内外温差造成的热应力,能够有效防止型壳在脱蜡、焙烧、浇注过程中因温度剧变而产生的开裂、变形,对提高铸件尺寸精度也非常有利。

(2)高温强度。采用熔融石英涂制的模壳高温强度很高[5],这是因为熔融石英的高温抗蠕变能力比较高,高温下不同材料的变形量见下图。由图6明显得出,随着时间的增加和温度的升高,熔融石英的变形量非常小,而铝-硅系耐火材料在不同的温度下变形量则非常大,形成鲜明的对比。熔融石英类模壳的高温抗蠕变能力高,是因为熔融石英在高温下(约1200℃)发生了析晶反应,逐渐转变为α方石英,如下图7所示。实践证明,在浇注温度下,型壳中约70%熔融石英转变为方石英。

(3)溃散性好。不同材料型壳残余强度见表5,熔融石英在高温下晶化转变为方石英,随着铸件冷却,型壳温度下降至230℃左右,发生相变,方石英存在着高低温转变,从高温型转变为低温型,同时体积发生骤变(2.8%)见图7,无数裂纹随之产生,模壳残余强度大幅降低,溃散性好,脱壳性得到很大改善,容易脱壳和清理,能够有效抑制铸件在清壳过程中产生的裂纹。

4 结语

与传统的莫来石料制壳工艺等相比,熔融石英对细孔窄槽有很好的润湿性,高温强度高,能很好解决铸件细孔窄槽类等问题,降低浇注过程中漏钢等问题,能够代替陶瓷型芯,节约成本,缩短周期;与传统的莫来石料制壳工艺等相比,熔融石英高温晶化,低温相变,溃散性好,能有效降低清壳过程中导致的铸件裂纹问题,使铸件容易清理干净,能够降低劳动强度,并提高产品质量;采用熔融石英涂制壳的试验对象件已合格入库,合格率90%以上,说明熔融石英在深孔窄槽类零件制壳工艺上,能够代替陶瓷型芯,缩短研制周期,降低生产成本,提高产品质量,具有较高的优越性。

[1]曲卫涛.铸造工艺学[M].西北工业大学出版社,1996.

[2]陈冰.制壳耐火材料新秀——熔融石英一国外精铸技术进展评述(5)[J].特种铸造及有色合金,2005(5).

[3]籍君豪,徐广民.熔融石英在硅溶胶型壳中的应用[J].铸造,2008(8).

黄秋玉(1987— ),女,株洲中航动力精密铸造有限公司技术员。