电石法生产氯乙烯中电石渣板框压滤工序运行总结

2014-12-11贺治强刘璞河北金牛化工股份有限公司河北沧州061001

贺治强 刘璞(河北金牛化工股份有限公司 河北 沧州 061001)

刘云(河北省沧州职业技术学院化工系 河北 沧州 061001)

金牛化工树脂分公司电石法生产氯乙烯产生的大量电石渣以前采用浓缩机浓缩后,自然干化法,占用大量土地,处理费用高并且对环境造成巨大污染[1]。随着国家对环境污染治理力度的加大,公司在2013年投资建成板框压滤装置来处理浓缩机处理后的含水60%的电石渣浆,处理后电石渣浆含水小于40%。采用汽车外运。自2013年10月份投用以来彻底解决了电石渣浆的处理问题。

一、原工艺介绍

1.工艺流程介绍

由乙炔工段排出的含固量小于15%的电石渣浆,通过管道、渡槽、分配槽至浓缩池,经浓缩池增稠后,上清液溢流至地上砖池逐级溢流至清液池供发生工段继续使用,增稠后的含固量大于40%的电石渣浆用渣浆泵送至板框压滤机[2]。在压滤过程中,含水小于40%的电石渣浆滤饼通过汽车外运,滤液经渡槽流至清夜池,经泵送至发生工序使用。三台浓浆泵出口汇入渣浆总管送到压滤,渣浆总管回流至浓缩机顶部分配槽。

我厂电石法生产氯乙烯设计产能12万吨/年,干基电石渣产生量为20万吨,按含水40%计算年产湿电石渣33.5万吨/年,每小时生产42吨。

我厂设备现状;直径30米浓缩机3台;每台浓缩机设一台渣浆输送泵共计3台;板框压滤机采用河北景县生产的压滤机,开二备一。

板框压滤机进浆压力大于0.7 M Pa时,开回流阀门,关闭进浆阀门,开空气阀吹气3分钟后关闭空气阀,开始卸料。

流程图如下:

2.存在的问题

通过运行一段时间后出现了一些问题,如浓缩机闷车、分配槽溢浆、渣浆输送泵抽空,上清液回水量低,干渣含水超标,还要经常开外排泵,把渣浆送到灰垛,甚至影响正产的生产。

二、原因及分析

由于我厂板框压滤电石渣处理工序是在原装置基础上的改造项目,部分管道基础及设备利用原有的,造成设备布置,配管等存在一定缺陷。所以板框压滤工序一开车出现问题频繁,直接影响正常生产,公司组织部分技术人员通过认真分析,对以上问题进行了逐一分析并采取了一定措施[3]。

1.原因分析

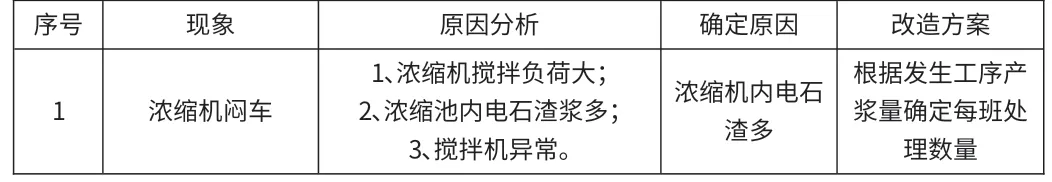

原因分析如下表:

序号现象原因分析确定原因改造方案1、浓缩机搅拌负荷大;浓缩机内电石根据发生工序产1浓缩机闷车2、浓缩池内电石渣浆多; 渣多 浆量确定每班处3、搅拌机异常。 理数量

1、发生工序产浆量过大;单独增加回流进2分配槽溢浆2、板框回流量大;分配槽进浓缩 浓缩机回流管,3、分配槽进浓缩机管道堵。 机管道堵 进每台浓缩机增加阀门。1、进口管道阻力大;改造浓缩机到渣3渣浆输送泵抽空2、泵能力过大;进浆管道阻力 浆输送泵管道,3、板框进浆过快 大 使用大半径弯头。1、发生工序产浆量低;增大上清液池的4上清液回流量低2、板框进浆不稳;板框进浆不稳 缓冲能力,压滤3、浓缩机没溢流。 均匀入料1、吹气压力低;压滤机板框中延长压滤机进料5干渣含水超标2、吹气时间短; 间被浆堵死 时间。3、压滤机板框中间被浆堵死。

三、改造后工艺

通过技术人员认真分析对问题综合分析提出改造方案:

1.操作方案调整:生产负荷低于70%时只用一台浓缩机,生产负荷超过70%时最多使用两台浓缩机;保证浓缩机液位较低,没有溢流;提高出渣频次;压滤机进浆时间控制在10分钟以上;吹气时间控制在4分钟以上;渣浆回流回使用的一台浓缩机;渣浆输送泵连续运转,不得停泵,保证浓缩机渣浆循环。

2.工艺改造:回流管重新配管,分别进三台浓缩机,分支加阀门控制,不进分配槽;浓缩机到渣浆输送泵管道加粗改为200管道,弯头使用6倍半径弯头;吹气管改为上进口;上清液砖池子降低溢流堰高度,增加清液缓冲量。

改造后工艺流程图如下:

结论

通过板框压滤装置的投用,彻底解决了占地面积的,环境污染严重的问题[4]。每年为公司节省占地费用200万元,节省电石灰管理100余万元。

[1]魏成江.电石渣板框压滤机改造[J].聚氯乙烯,2013,41(1):38-40.

[2]严福英.聚氯乙烯工艺学[M].化学工业出版社,1990:51-53.

[3]郑石子.聚氯乙烯生产问答[M.化学工业出版社,1986:273-278.

[4]邴涓林,黄志明.聚氯乙烯工艺技术[M].北京:化学工业出版社,2007:212-213.

[5]郑石子,颜才南,胡志宏,等.聚氯乙烯生产与操作[M].北京:化学工业出版社,2003:306-308.