飞机液压系统的污染分析与污染控制

2014-12-11史飞

史飞

(沈阳飞机工业(集团)有限公司,辽宁沈阳 110000)

飞机液压系统的污染分析与污染控制

史飞

(沈阳飞机工业(集团)有限公司,辽宁沈阳 110000)

本文分析了飞机液压系统污染的形式,及油液污染物的种类与危害。从设计、加工、装配等方面提出液压系统污染的控制方法。

液压系统 污染磨损 污染物 污染控制

液压系统中存在对其工作、寿命和可靠性有害的物质和能量统称为液压系统污染。飞机液压系统的工作介质是液压油,凡是油液成分以外的任何物质都认为是污染物。由于液压系统的工作特点,油液不可避免地混入有害杂质,相关污染物包括固体颗粒物、水分、空气、化学物质、微生物、静电、热能、磁场等。飞机液压系统污染加剧磨损,加速工作液性能劣化,导致元件性能衰降,颗粒物堵塞和淤积,引起性能衰降,突发性失效,有些故障甚至直接危及飞行安全。

1 主要污染形式

1.1 污染磨损

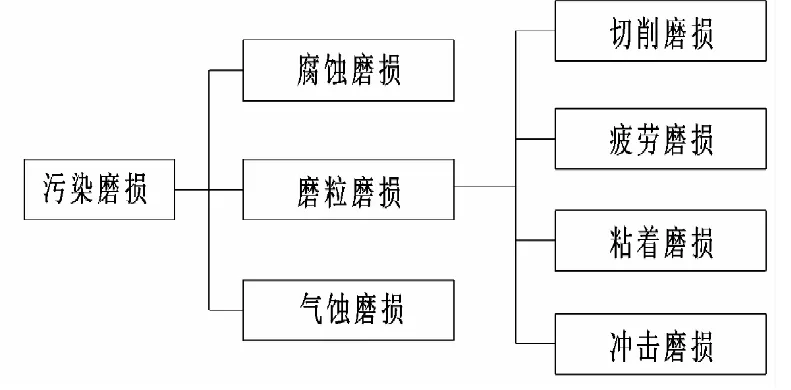

污染磨损是液压系统污染的主要形式,也是液压系统元件失效的主要原因。工作液体中的固体颗粒物引起磨粒磨损,占到磨损总量的80%。此外,油液中的水、有害化学物质和空气、各种能量可引起液压元件腐蚀磨损、气蚀磨损。图1为污染磨损的主要分类。

1.2 堵塞与卡滞

液压系统清洁度控制不佳,大量污染物混入堆积,堵塞液压阀的孔口和间隙 造成液压系统工作障碍,功能下降或丧失。部分污染物,在摩擦力作用下则可能进入间隙并引起运动副的卡滞。

2 污染物及危害

2.1 固体颗粒

固体颗粒是液压系统最基本的污染物,其他污染物如水、空气、

图1 污染磨损分类

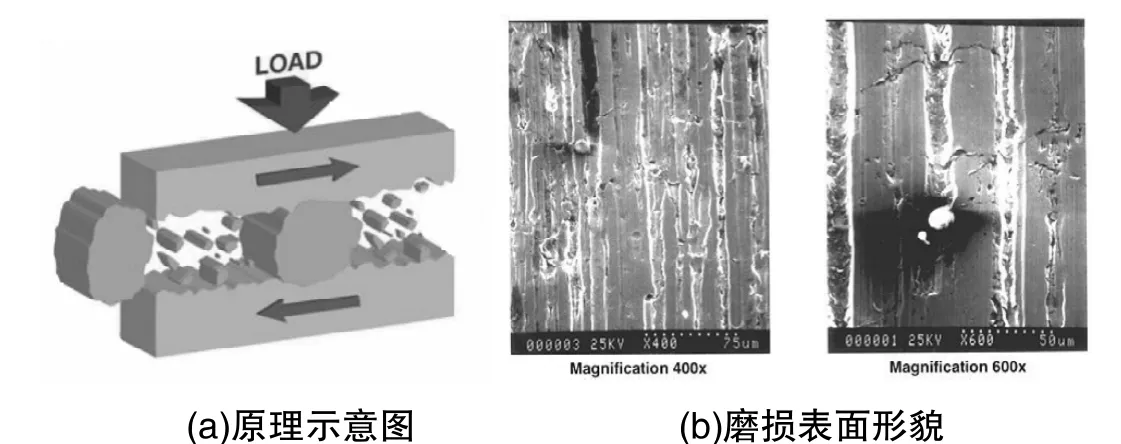

图2 切削磨损

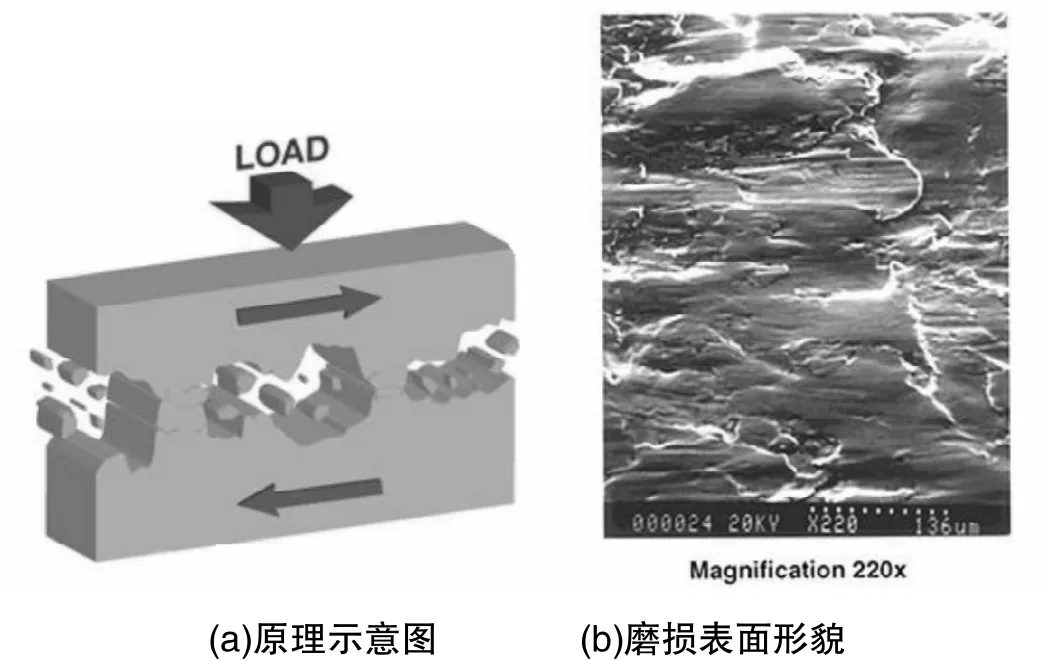

图4 粘着磨损

图5 冲蚀磨损

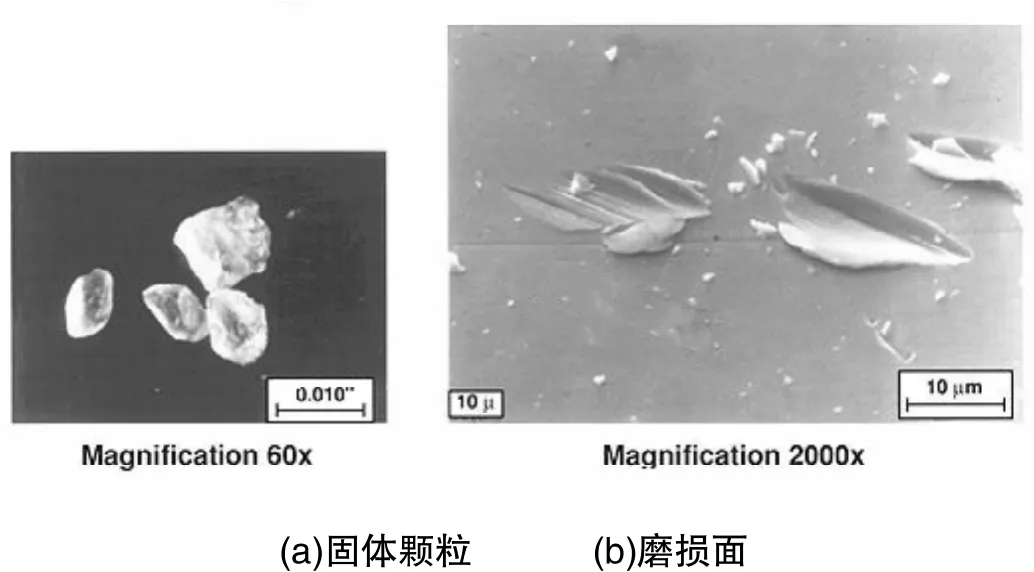

图3 疲劳磨损氯化物等引起的材料腐蚀脱落,最终也可能以固体颗粒形式出现。固体颗粒污染物是引起液压系统性能故障,使用可靠性降低和附件使用寿命短的主要因素。尺寸较大的固体颗粒进入液压泵、液压阀时,污物颗粒会卡住阀芯等活动零件,使阀动作失灵。一些微粒随着介质在阀芯、阀套间隙内停留导致淤塞,可能引起液压泵或液压阀卡滞堵塞,节流孔、油滤堵塞,使系统传动速度下降或失效。颗粒物还可能引起滤网堵塞,液压泵吸油困难,回油不畅而产生噪音、发热、振动等,堵塞严重时会因阻力过大而将滤网击穿,完全丧失过滤作用,造成液压系统的恶性循环。尺寸相对微小的固体颗粒对系统的污染主要表现在磨损元件的表面,固体颗粒进入运动副间隙,增强了磨擦力,引起切削磨损、疲劳磨损、粘着磨损、冲蚀磨损,造成元件滑动面破坏,间隙增大,出现系统渗漏,降低油液的性能,导致液压元件失效。相关磨损机理如下。

(1)切削磨损;图2所示,尺寸与运动副间隙相当的颗粒进入间隙内,嵌入在其中材质较软的表面上,对相对运动的另一表面产生切削作用。

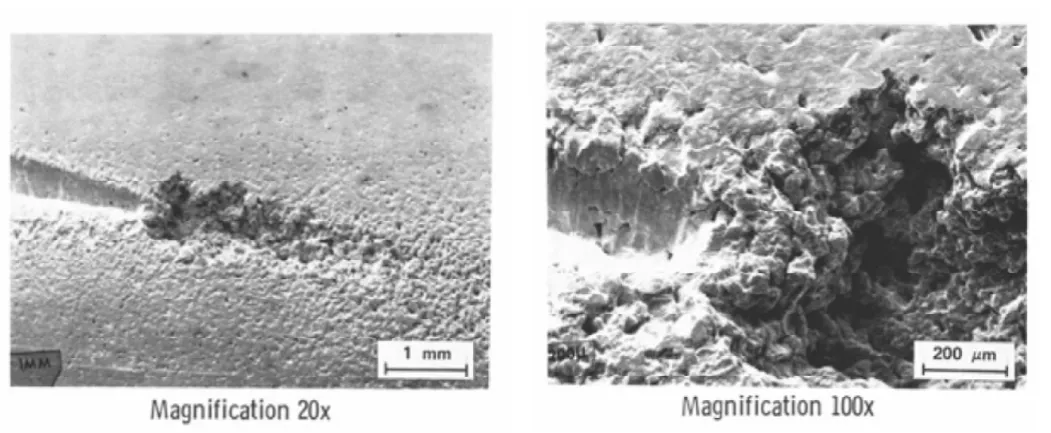

(2)疲劳磨损;图3所示,进入运动副中的颗粒对材料表面产生辗压,使材料产生塑性变形和应力,然后在表面出现初始裂纹,反复作用引起裂纹扩展,形成空洞,最后导致表面材料剥离。

(3)粘着磨损;图4所示,固体颗粒与运动表面的相互作用使表面材料发生塑性变形,产生凸起和凹陷,经过粘着——剪切——再粘着——再剪切的循环过程,导致运动表面的粘着磨损。

图6 气蚀磨损

(4)冲蚀磨损;图5所示,当液流高速度流经元件表面时,其中的固体颗粒对表面产生冲击而引起冲蚀磨损。

2.2 水分

水是液压系统的重要污染物。水与油液中金属硫化物和氯化物(来自某些添加剂)以及某些氧化物作用产生酸类物质,不仅会腐蚀元件,还会增加油液的酸值;水能使油液乳化,改变油液粘度,降低油液的润滑性能;在低温工作条件下,油液中的微粒水珠凝结成冰粒,堵塞控制元件的间隙或小孔,引起系统故障。

2.2.1 乳化液堵塞

水分在液压油中能生成极难破坏的乳化液,当有表面活性物质时(添加剂及烃的氧化产物),乳化液的稳定性得到加强。油水乳化液能引起系统工作的各种故障,粘稠的有机物吸附在微小水滴的表面,乳化液生成油垢,堵塞过滤器、泵和调节设备。由于油水乳化液的粘度和密度同原工作液不同,液压系统个别机件的协同动作被破坏,引起工作失调。

2.2.2 氧化腐蚀

液压油中存在的水分可加速氧化过程和腐蚀过程.当水分和无机污染物(金属颗粒。它们是氧化催化剂)一起作用时.工作液的烃共氧化程度会加强。当水存在时,氧化作用加大,增加了油的酸性,使液压油对金属的腐蚀作用加剧。

2.2.3 滋生微生物

液压油中的水分子是微生物在油液中赖以生存的必要条件,微生物在脱水油液内无法繁殖,在浸水油中繁殖迅速。微生物的生命活动产生有机酸和矿物酸、氨、硫、二氧化碳、硫化氢等具有侵蚀性的物质,从而加速了化学腐蚀的过程,使液压系统的金属元件腐蚀加剧。大量微生物的生成还将引起油液的变质劣化,降低油液的润滑性能。

2.3 空气

空气是液压系统的重要污染物,可造成液压元件气蚀与系统刚性损失。空气中含有氧,对油液的氧化作用引起油液化学性能变化,产生腐蚀作用。

2.3.1 气蚀

飞机液压系统在工作过程中,压力在不断改变,空气在液体中的溶解度与液体压力成正比,当系统压力减少时,溶解在液体内的气体逸出,形成悬浮汽泡。当工作压力增大,液体压力高于汽泡内的汽化压力,汽泡溃灭形成空穴,周围液体瞬间以高速度冲向空穴,产生液压撞击,液压系统零件表面会受到连续打击,产生气蚀现象,见图6。这种撞击频率极高(可达2000~3000Hz),金属表面因冲击疲劳而剥裂。若汽泡内夹杂活性气体,它们借助汽泡凝结时放出的热量,还会形成热电偶,产生电解,形成电化学腐蚀作用,加速了金属剥蚀速度。

2.3.2 刚性损失

空气具有较大压缩性,当油液中混入空气时,其体积弹性模量显著减小,如液压油中混入1%空气,体积弹性模量降到纯油的5%,液压油传递压力的特性由刚性变为柔性,引起传动动作迟缓,造成液压系统压力传递的部位定性。

2.4 氯化物

液压油中所含氧化液是液压油合成中的一种脱脂剂,受到系统温度影响后分解成氯的化合物。由于油液中水分的存在,氯在油液中的零件表面产生酸类,对金属表面产生腐蚀作用。飞机液压系统液压油中的含氯量通常控制在l00ppm内,当液压油含氯量超过200ppm,腐蚀作用会增强。

2.5 其他污染物

静电、磁场、热能、放射线等能量对液压系统也可能造成有害影响,应视为污染物。静电引起电化学腐蚀,并且能引起从矿物基液压油中挥发出来的碳氢化合物燃烧;磁场的吸力可使铁磁性的磨屑吸附在元件表面和间隙内,引起元件的污染磨损、堵塞、卡滞故障;系统中过多的热能使油温升高,导致润滑性能降低和粘度下降。

3 污染控制

飞机液压系统污染控制的目的是使液压系统中所有附件取得可接受的污染工作寿命和可靠性,使液压系统成为高效能的、安全可靠的系统。

3.1 设计阶段

(1)正确合理布置系统滤油装置,使系统的过滤精度、过滤效率、纳污容量满足使用要求,保证系统有足够的污染自净化能力。(2)在系统结构设计上,尽量减少和消除污染源,使系统工作时侵入污染最少,排油、排气装置都应有可靠的防污染措施。液压元件内部结构形式应便于污染物的清除,使污染物不易滞留和淤积,尽量减少盲孔和盲端集油区。铸、锻、焊接件内部结构应便于型砂、氧化皮和焊渣的清除。(3)选取合理的管径及管路材质,在管路布置上减少弯曲管道,减少接头数量,避免因液压油在管路中受阻而导致系统发热或产生锈蚀的情况。在吸油区和回油区之间设置隔板,以保证系统有足够的时间沉淀杂质、分离汽泡及降低油温。油箱应设置空气过滤装置,防止空气中的水气、杂质进入,并使用防锈底漆,防止内壁锈蚀。(4)选用的液压油应具备合适的粘度、合适的固体颗粒污染等级,并考虑液压油的抗氧化性、抗乳化性及是否有耐磨添加剂等。同时还需考虑液压工作介质与密封材料的相容性等。

3.2 制造阶段

(1)注重零件表面的加工质量,防止残留或粘连的切削、毛刺、焊渣在液压系统装配及工作时脱落。零件加工工艺规程中设置清洗工序,并检验执行情况,彻底清除加工组装过程中残留的污染物。(2)零件装配后,严格进行清洗与检验,以保证达到所要求的清洁度等级。合理地选择清洗液流向、流速、流态、温度及清洗段次、层次,防止系统和附件在清洗过程中被污染,防止交叉污染,重视对液压系统导管及死角处的清洗。(3)各元件组装时,保持环境的清洁。检测设备具备高效清除污染、防止污染侵入、良好的污染监控、准确的污染评定等能力,不能引起系统污染。

3.3 使用维护阶段污染控制

预防从各种接口,如加油口、增压接头和蓄压器充气接头等混入污染物;防止在拆、装、换附件的过程中混入污染物。相关地面保障设备、油泵车、试验台、试车架应严格按规定进行保养,规范操作,使其处于良好状态,避免污染系统。加入系统的液压油必须符合规定,化验、批准手续齐全,新油也应进行检查和过滤。加强监控,确定目标清洁度、取样点、取样频度,规范方法,提高测试设备性能和改进监控手段。

4 结语

液压系统作为飞机系统的重要组成部分和主要执行机构,液压元件的性能、可靠性、使用寿命在很大程度上取决于工作介质的污染水平。分析掌握污染物的种类、形式、危害,为降低飞机液压系统故障提供了依据。通过对污染物的的控制可以有效减少飞机液压系统的故障。

[1]夏志新.液压系统污染控制[M].北京:机械工业出版社,1992.

[2]雷天觉.液压工程手册[M].北京:机械工业出版社,1990(4).

[3]崔永生.飞机液压系统污染原因分析及控制[J].液压气动与密封,2009(3):53-54.

[4]李岩,祁功道,张泰峰.飞机液压系统水污染的危害与控制[J].机床与液压2012(20):171-172.