油池火作用下钢管混凝土柱温度分布研究

2014-12-09贾琳瑜程旭东

贾琳瑜,周 勇,胡 洋,程旭东

(中国科学技术大学火灾科学国家重点实验室,合肥,230026)

0 引言

钢管混凝土柱承载力高、塑性和韧性好、抗震性能好、施工方便,由于其优越的性能和良好的经济效益,广泛应用于现代建筑中[1]。一旦发生火灾,钢管混凝土柱的热工和力学性能在高温条件下会发生劣化,并且在钢管混凝土柱的表面和内部产生不均匀的温度场,引起温度应力[2],而这些变化都极大地影响了建筑的安全性,甚至可能导致建筑倒塌,造成更为严重的事故后果[3]。2001年,美国纽约世贸中心发生9·11恐怖袭击,大楼倒塌后钢构件的变形检测结果表明,不均匀的温度场对钢构件的性能失效与结构破坏起着重要作用[4]。因此,火灾环境下钢管混凝土柱的温度场分布的研究对于进一步认清其抗火性能至关重要[5]。

以往对钢管混凝土柱的抗火性能研究均是从其自身特征的角度出发,仅仅在标准火条件下分析了材料强度、截面含钢率、横截面尺寸、构件长细比和荷载偏心率等因素对其抗火性能的影响[6],但是缺乏从火灾发展角度分析典型火灾动力学参数对钢管混凝土柱力学性能的影响,如火灾强度、火源类型、火灾持续时间等。此外,以往的研究工作基本只考虑钢管混凝土柱横截面二维温度场的变化[7],但是在火灾环境中,钢管混凝土柱会受上层热烟气层和下层冷空气层的作用在轴向产生温度梯度[8],而轴向温度梯度对钢管混凝土柱的破坏机制尚不明确。

因此,本文在开敞空间条件下,以正庚烷为燃料[9],进行了不同火灾场景的燃烧实验,对不同火灾场景下钢管混凝土柱表面和内部的温度变化进行研究。实验测量了燃料的质量变化和钢管混凝土柱各测点的温度变化,为进一步的研究提供实验数据。

1 实验装置

模拟火灾场景的火源燃料选用正庚烷,采用不同尺寸大小的油盘火来模拟不同的火灾场景;火源放置于竖直固定的钢管混凝土柱正下方,在浇筑混凝土柱之前预留的测点位置上布置热电偶测量温度;将油盘放置在覆盖了隔热防火板的天平之上,测量燃料燃烧过程中的质量变化。

图1 实验装置示意图Fig.1 Experimental diagram

如图1所示,钢管混凝土柱竖直悬挂在支撑架上,置于集烟罩的正下方,集烟罩开口尺寸为3m×3m,上方与排烟管道相连接。

实验中,定制钢管的长度为1500 mm,外直径为300 mm,壁厚为6 mm,浇筑的混凝土型号为C20,在其底端设置端板。油盘放置于竖直固定的钢管混凝土柱的正下方,试验开始时调整油盘高度使正庚烷液面与钢管混凝土柱的距离保持在100mm。在天平上面覆盖隔热防火板,尽可能减小火灾高温环境对天平精度的影响。

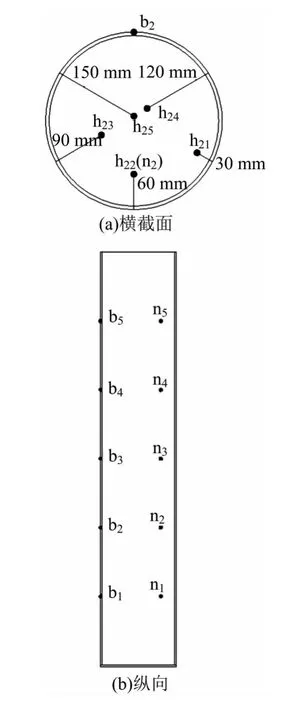

在钢管混凝土柱距离底端250 mm、500 mm、750mm三个高度的横截面上均匀布置热电偶,在横截面内距离钢管表面30 mm、60 mm、90 mm、120mm、150mm 处布置热电偶,图2(a)为 高 度500mm处横截面内的热电偶示意图,记为h21~h25,三个横截面的热电偶布置相同,250mm、750mm处横截面内测点位置则记为h11~h15、h31~h35。为尽量减小埋设热电偶的孔洞对温度的影响,横截面内不同深度的热电偶交叉分布。如图2(b)所示,在钢管混凝土柱表面和内部深度60mm 位置处纵向均匀设置5个热电偶,分别为b1~b5、n1~n5。

图2 热电偶布置图Fig.2 The plan of thermocouple

在实验中,采用基于质量损失速率的热释放速率测量方法[10,11],油盘放置在覆盖了隔热防火板的天平之上,可以测得燃料质量随时间的变化关系,求导可得到燃料的瞬时质量损失速率,火源的热释放速率为正庚烷的热值与燃料瞬时质量损失速率之积,正庚烷的热值为4.443×104kJ/kg。

实验中采用不同油盘尺寸的油池火来模拟火灾环境,以正庚烷为燃料,燃料质量均为10kg,采用40cm×40cm、50cm×50cm、60cm×60cm、70cm×70cm、80cm×80cm 的油盘,实验工况分别记为HS1~HS5,如表1所示。

表1 实验工况Table 1 Experimental condition

2 实验结果与分析

以正庚烷为燃料的油池火的燃烧,实际上是液面上正庚烷蒸气的燃烧,火焰对正庚烷的热反馈引起液体蒸发而导致正庚烷液面下降[12],而液面下降速度决定了正庚烷的质量损失速率,燃烧过程中质量损失速率保持相对稳定,而油盘尺寸越大,正庚烷的质量损失速率越大,火焰温度越高,热释放速率也越大,燃烧更加猛烈,燃烧时间变短。

实验工况HS3,即油盘尺寸60cm×60cm、正庚烷质量10kg 的实验条件下,火焰温度范围为253℃~821℃,最高温度为821℃,火焰高度约为2.0m,燃烧时间为1516s,质量损失速率为6.98×10-3kg/s,热释放速率为310kW,图3为实验过程图片。

图3 实验HS3Fig.3 Experimental diagram of HS3

2.1 钢管混凝土柱横截面温度分布

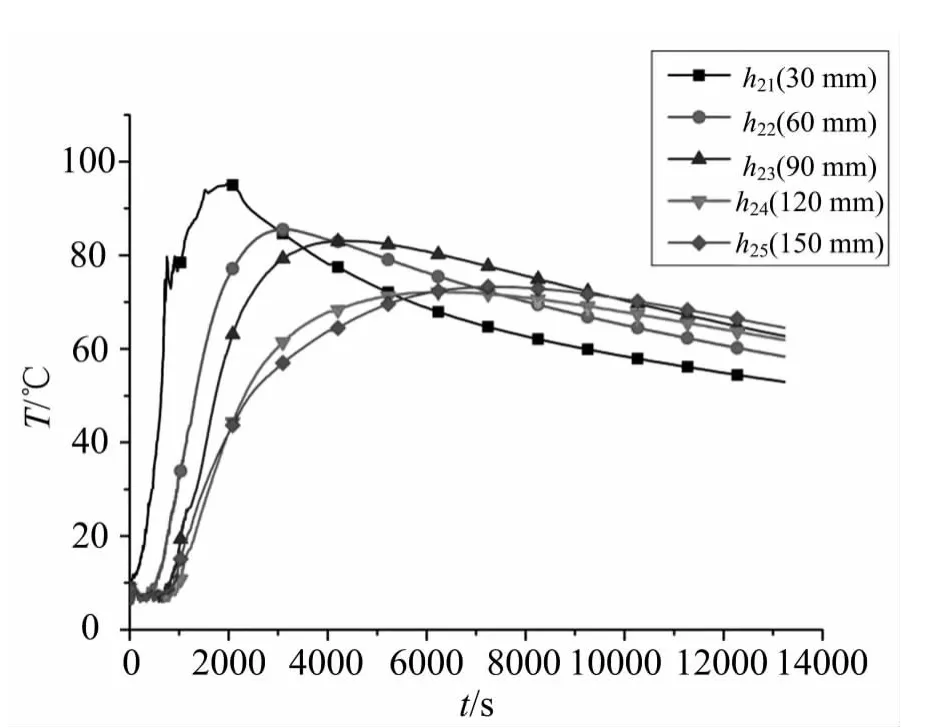

图4为实验工况HS3,即油盘尺寸60cm×60cm、正庚烷质量10kg的实验条件下,钢管混凝土柱500mm高度处的横截面内各测点温度随时间的变化图,其中温度测点的位置参见图2。

从图4中可以看出,钢管混凝土柱横截面内越靠近中心位置,温度的滞后时间越长,最高温度越低,达到最高温度的时间越长。混凝土的导热系数很小且吸热能力较强,在燃烧开始阶段,核心混凝土接受的热量较少,温度变化很小,可忽略不计,因此认为其温度具有一定的滞后性,越靠近横截面的中心位置,滞后时间越长。在火源燃烧阶段,横截面内的热量是从钢管表面传递到中心位置,因此靠近钢管表面的位置处温度上升速率较高,约是横截面中心位置温升速率的3 倍。火源燃烧结束后,温升速率逐渐降低,达到各测点的最高温度后,温度开始逐渐下降。靠近钢管的测点最先达到最高温度,由于钢管混凝土柱不断向外界环境中散热,因此之后测点的最高温度越来越低,横截面中心在8121s,即两个多小时之后达到最高温度,最高温度为71℃。

图4 钢管混凝土柱500mm 高度处横截面温度分布Fig.4 Temperature distribution in the cross-section at height of 500mm

图5 钢管混凝土柱500mm 高度处横截面温度梯度图Fig.5 Temperature gradient map in the cross-section at height of 500mm

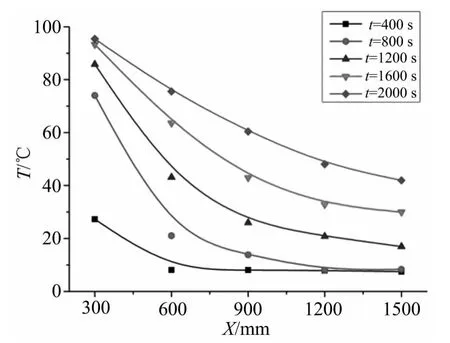

图5 给出了温度上升阶段不同时刻,500 mm高度处横截面各测点的温度分布图,图中测点坐标是以钢管表面为参考起点。从图5中可以明显看出,靠近钢管的混凝土温度上升速率较大,X=300mm处的测点h21在400s~800s这个时间段内温度上升46℃,温升速率为0.115℃/s,X=1500mm 处的测点h25在1200s~2000s这个时间段内的温升速率最大,温升速率为0.038℃/s。X=300mm 处的测点h21在t=1600s时刻和t=2000s时刻的温度基本不变,是因为上升到最高温度。

2.2 钢管混凝土柱纵向温度分布

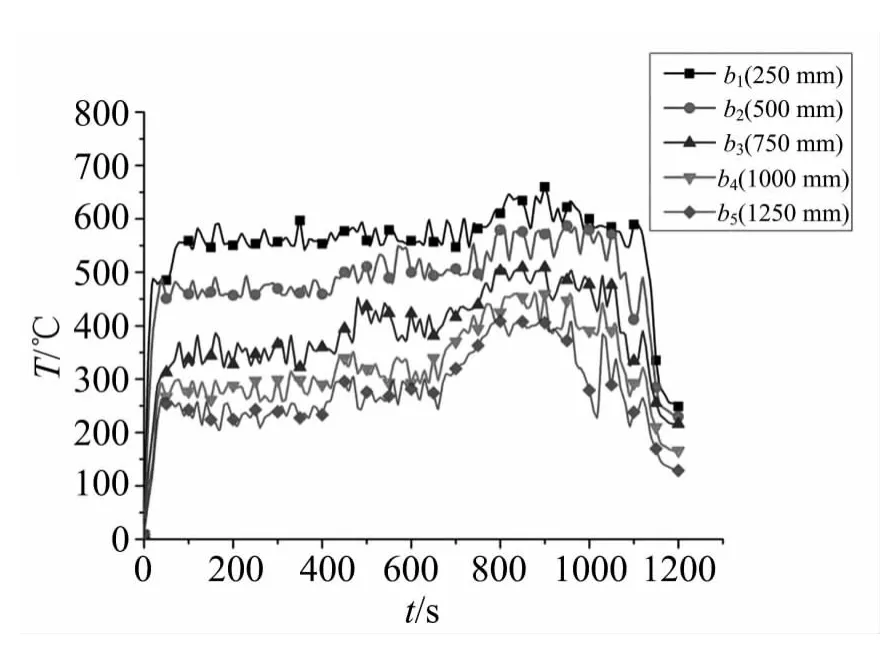

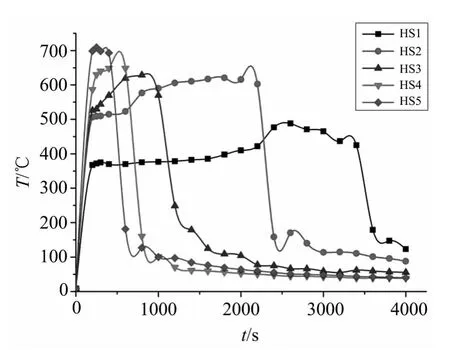

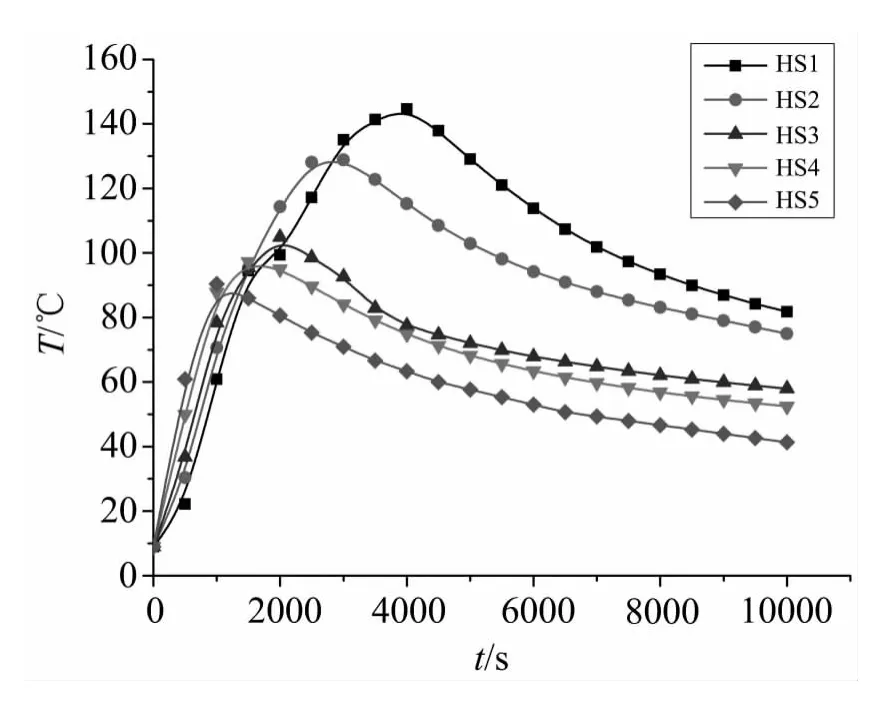

实验工况HS3,即油盘尺寸60cm×60cm、正庚烷质量10kg 的实验条件下,火源燃烧时间为25min,火源热释放速率为310kW。图6和图7分别为实验工况HS3下钢管混凝土柱表面、内部深度60mm 处纵向不同高度测点的温度随时间的变化,温度测点的位置参见图2。其中,图6 所示为火源燃烧阶段,钢管混凝土柱表面的温度变化,图7所示为钢管混凝土柱内部深度60mm 处纵向各测点在火源燃烧中与燃烧后的全过程温度变化。

从图6中可以看出,钢管混凝土柱表面温度受火源影响较大,较低高度处的温度明显较高,这是钢管表面和火源及热烟气的热辐射、对流换热以及钢管混凝土柱内部的热传导综合作用的结果。在火源燃烧开始阶段,钢管表面温度迅速上升,不同高度处温度上升速率不同,高度越低,越靠近火源,温度上升速率越大,测点b1(250 mm 高度处)的温升速率是测点b5(1250mm 高度处)的3倍,钢管混凝土柱表面温度在纵向存在着明显的温度梯度。不同高度处的温度上升时间相等 钢管表面温度迅速上升到一定的温度之后,温度缓慢升高直至达到燃烧巅峰阶段,测点b1(250mm 高度处)的最高温度能够达到650℃。在燃烧衰减阶段,钢管表面的温度也随之迅速下降。

图6 钢管混凝土柱表面纵向温度Fig.6 Longituclinal external temperature distribution

图7 钢管混凝土柱内部深度60mm 处纵向温度Fig.7 Longitudinal temperature distribution at 60mm away from outside

从图7 中可以看出,钢管混凝土柱内部深度60mm处的温度远远小于钢管表面的温度,这是因为混凝土的导热系数很小,远远小于钢管的导热系数,并且混凝土的吸热能力还比较强。测点温度有一定的滞后性,火源燃烧一段时间后测点温度才开始升高,不同高度处的温度上升速率不同,高度越低,越靠近火源,温度上升速率越大。由于各测点的位置和钢管表面的水平距离相等,温度上升时间相等,均在t=2800s时达到最高温度。高度越低,越靠近火源,最高温度也越大,测点n1(250 mm 高度处 的最高温度为 测点5 高度处的最高温度为47℃,温度差为32℃。在温度下降阶段,热量的传递主要方式为向外散热和核心混凝土内部的热传导,核心混凝土内部的热传导作用导致测点的温度差越来越小,而向外散热的速率远远大于热传导的速率,因此降温速率基本一致,且降温时间均较长。

2.3 火源对钢管混凝土柱温度场的影响

由于布置的温度测点比较多,分别在钢管表面和核心混凝土中选取2个典型的温度测点b1(钢管混凝土柱表面250mm 高度处)、h21(钢管混凝土柱500mm 高度处的横截面内X=300mm 处)进行分析。图8和图9分别为测点b1、h21在不同火灾场景下的温度变化。从图8中可以看出,钢管混凝土柱表面的温度受火源影响较大,这是因为钢管的导热系数较大。火源热释放速率越大,钢管混凝土柱表面的温度越高,温度上升阶段的温升速率越大。火源燃烧时间越长,钢管混凝土柱表面高温持续时间越长,燃烧进入衰减阶段后,温度开始下降,燃烧结束后,温度迅速下降。从实验工况HS1到HS5,火源的热释放速率不断增大,从130 kW 增大到900kW,测点b1的温升速率也随之不断增大,分别为26.25℃/s、39.43℃/s、43.23℃/s、48.60℃/s、52.76℃/s,测点b1的最高温度也随之升高,分别为488℃、620℃、628℃、649℃、698℃,而随着火源燃烧时间变短,测点b1的高温持续时间也变短。

图8 测点b1在不同火灾场景下的温度变化Fig.8 Temperature distribution of measuring point b1 under different experimental conditions

钢管混凝土柱中核心混凝土的温度具有一定的滞后性 且在火源燃烧结束后仍然继续升高 其温度变化是热释放速率与燃烧时间共同作用的结果,如图9所示,随着热释放速率的增加,测点h21的升温滞后时间变短。随着燃烧时间的不断变短,测点h21的升温时间变短,设定一个参数a=升温时间/燃烧时间,表示测点h21的升温时间与燃烧时间的相关性,参数a越大,相关性越小。参数a的大小与热释放速率有关,如实验工况HS1 的参数a=1.21,实验工况HS5的参数a=2.06,热释放速率越大,参数a越大,即测点h21的升温时间与燃烧时间的相关性越小。

图9 测点h21在不同火灾场景下的温度变化Fig.9 Temperature distribution of measuring point h21 under different experimental conditions

由于核心混凝土的吸热能力比较强,在测点h21温度上升阶段的温升速率随热释放速率的增加而增大,但是增大幅度很小,可忽略不计,其温升速率均为0.081℃/s左右。测点h21的最高温度在实验工况HS1条件下最高,达到150℃左右,钢管混凝土柱核心混凝土温度的分布主要受火场持续时间的影响。

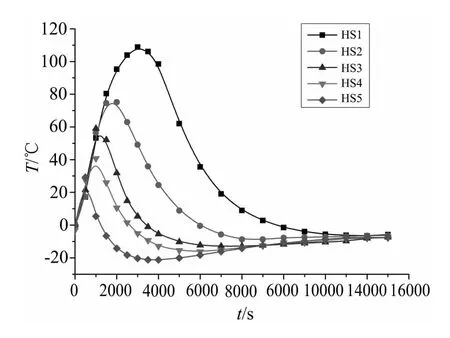

图10 为不同火灾场景下,钢管混凝土柱500mm高度处的横截面内最靠近钢管的测点h21(X=300mm)与横截面中心测点h25(X=1500mm)的温差变化图。热释放速率越大,温差曲线上升阶段的温升速率越大,但是变化幅度不大;燃烧时间越短,温差的最大值越小,温差达到最大值所需的时间越短。在横截面内,X越大,热释放速率对核心混凝土柱的影响越小,因此温差曲线的温升速率、最高温度等参数特征与测点h21的基本一致。实验工况HS1,在t=3000s时温差达到最大值110℃,其余工况下的最大温差分别为75℃、55℃、40℃、21℃,温升时间也随着燃烧时间而变短,分别为1750s、1200s、800s、500s。并且,从曲线可以看出内部混凝土的最大温差主要受火灾持续时间影响。

图10 不同火灾场景下横截面内混凝土区域温差变化Fig.10 Temperature difference of cross-section in concrete area under different experimental conditions

3 结论

本文在敞开空间条件下开展了油池火作用下钢管混凝土柱温度场分布的研究工作,测量了其纵向及横截面的温度分布,分析了火源参数对其温度变化的影响,得到以下结论:

(1)钢管混凝土柱内部混凝土横截面的温度存在温度梯度,越靠近中心位置,温度的滞后时间越长,最高温度越低,温升速率越小,达到最高温度的时间越长,内部核心的最终温度达到71℃。

(2)钢管混凝土柱表面250 mm 高度位置的温升速率是1250mm 高度位置的3倍左右,最大温差约为250℃,而内部混凝土区域的纵向最大温差仅为30℃左右。

(3)钢管混凝土柱表面温度受火场的热释放速率影响较大,而内部混凝土温度分布及温度差异则主要受火场的持续时间影响,最大温差在3000s时达到了110℃。

[1]钟善桐.钢管混凝土结构(第三版)[M].北京:清华大学出版社,2003,28-33.

[2]CECS28:90,中国工程建设标准化协会标准[S].

[3]王卫华,陶忠.火灾下圆钢管混凝土柱的有限元计算[J].工业建筑,2009,39(4):28-32.

[4]Gann RG.Reconstruction of the fires in the WTC towers:findings and issues[R].Gaithersburg:National Construction Safety Team Advisoty Committee Meeting,2004.

[5]Wang YC.Steel and composite structures behaviour and design for fire safety[M].London:Spon Press,2002.

[6]Kodur VKR,Lie TT.Fire resistance of circular steel columns filled with fiber reinforced concrete[J].Journal of Structural Engineering,1996,122(7):776-782.

[7]Kodur VKR.Design equations for evaluating fire resistance of SFRC-filled HSS columns[J].Journal of Structural Engineering,1998a,124(6):671-677.

[8]Hong S,Varma AH.Analytical modeling of the standard fire behavior of loaded CFT columns[J].Journal of Constructional Steel Research,2009,65(1):54-69.

[9]程远平,等.火灾过程中火源热释放速率模型及其实验测试方法[J].火灾科学,2002,2(11):70-74.

[10]陈长坤,姚斌.火灾环境下钢管构件热响应特性[J].燃烧科学与技术,2008,2(14):122-126.

[11]涂然,等.TF5池火平均质量损失速率简化模型及其高原环境下的适应性研究[J].火灾科学,2009,2(18):73-79.

[12]傅志敏,等.烃类池火灾热辐射量化分析模型探讨[J].中国安全科学学报,2010,8(20):65-70.