变压器绕组温度测量系统的数字化改造的必要性分析

2014-12-08张喆

张喆

(上海交通大学,上海 200030)

变压器绕组温度测量系统的数字化改造的必要性分析

张喆

(上海交通大学,上海 200030)

本文分析了采用间接测量方式测量绕组温度的缺陷,随着数字化智能化变压器技术的发展,采用光纤在线测量系统以及数字化分析软件相结合的方式,可以克服传统绕组温度模拟方式的弊端,提高变压器热寿命分析的水平。

智能变压器 光纤测温

油浸式电力变压器如果长期超温运行会导致内部绕组的绝缘老化加速,一旦变压器带载运行情况下发生绕组绝缘击穿,匝间短路产生强电流的同时往往伴随着绕组周围变压器油的裂解反应,迅速膨胀的油和气体如果得不到及时释放,变压器腔体可能发生爆裂燃烧的重大事故。直接测量绕组的温度可以更加直接有效的监视主变的绝缘变化程度,但是存在高电压隔离的技术困难,所以现阶段主要采用“热模拟”技术间接测量绕组温度。

1 传统绕组温度测量的弊端

在实际运用的过程中,间接测量的方式虽然也能反映绕组运行的工况,但是存在的缺陷也是十分明显的,主要有两类问题:

1.1 温度补偿系统的故障

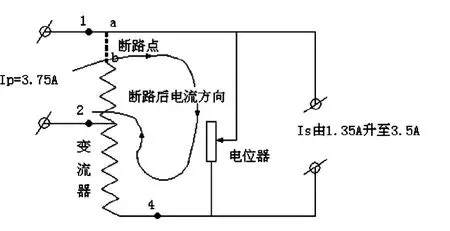

某变电站内变压器绕组温度表指针归零,查看站内监控主机上保存的该表运行历史数据发现,该表曾经达到189℃的温度记录,并且持续数小时后表计数值归零。工程人员到现场将该表的变流装置(温度补偿系统)拆开后,发现变流线圈外绝缘护套上有烧灼变形痕迹,初步判断变流回路中通入大电流造成损坏。该表变流回路的接线原理如图1所示。

图1所示的温度补偿回路的工作原理是从变压器上专用温度测量的电流互感器上取得与变压器负载成正比变化的电流Ip,经过复合变送器降压分流后转换为表计内部电热元件的加热电流Is,使得电热元件产生同变压器负载电流同方向变化的附加温升H×Two,温度表在测得变压器顶层油温To的基础上温度继续升高H×Two,最终指示的是模拟出的绕组最热点温度Tc。

图1 温度补偿系统的接线原理图

图2 ab断路后的电流变化

查看变压器的出厂温升实验报告中数据得出:绕组平均温升为47K、油平均温升为22K,变流器初级绕组输入电流Ip=3.5A,根据热模拟温度公式:

铜油温差 △T=H×△Two=1.3×(47-22)=33K

根据附加电流与铜油温差△T之间的关系曲线图,查出附加电流Is =1.35A

实际检查温度补偿回路的过程中发现,接线座1号接线孔内同时接入两根导线(对应图1中数字1所代表的并接点处),其中一根导线没有被螺丝压紧而松脱,造成图1中ab之间(粗线处)开路。温度补偿回路在开路前后的等效电路如图2所示。

图3 油浸式变压器热分布图

图4 光纤测温在线监测装置安装示意图

在ab段断路之前,变流器线圈和电位器并联,输入电流Ip经过变流器降压以及电位器的分流之后,减少到附加电流Is的数值后再进入加热元件。ab段开路以后变流器的降压作用消失,输入电流Ip几乎全部加到加热元件。比较断路前后的加热功率,加热功率在ab断路后增加到原来的7倍。

W2/W1=Is22R/Is12R=Is22/Is12=3.52/1.352=7

随着加热量的增高,加热元件外的绝缘层熔化破损,表计中的压力检出元件波登管因为高温超过了锡焊熔点,导致压力气体泄露,指针随后归零。

1.2 热模拟温度公式的测量误差

温度补偿依据的热模拟温度公式为:Tc=To+H×△Two

其中Tc:绕组最热点温度(℃);To:顶层油温(℃);

△Two:铜油温差(K);H:热点系数;

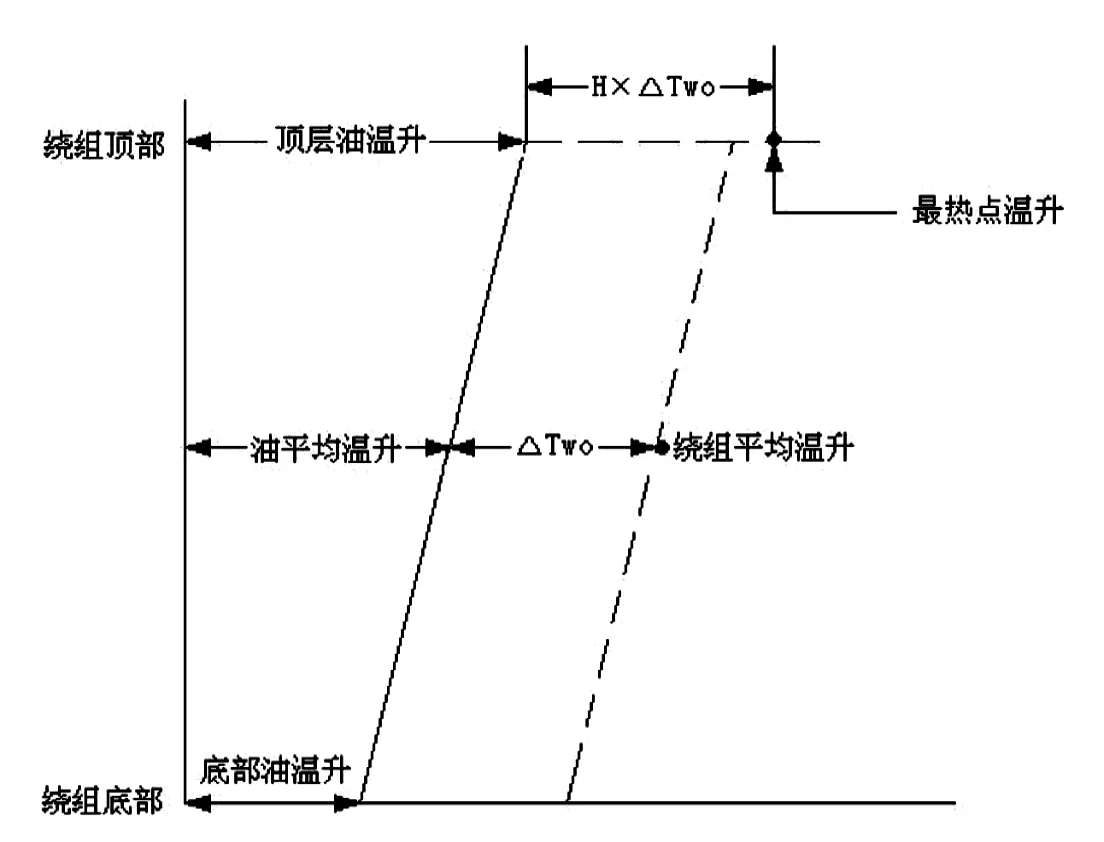

热模拟建立在对变压器复杂热分布特性基础上做了许多简化后得到,简化后的热分布图如图3所示。

图3中两条平行线分别代表油和绕组的温升,两条平行线之间的△Two表示绕组平均温升和油平均温升的差值,简称铜油温差。此外,绕组最热点温度比绕组顶部的温升要高,所以△Two还要乘上热点系数H。根据规程规定,配电变压器H=1.1,电力变压器H=1.3。

温度补偿回路中可以调节加热电流Is的大小,用于模拟△Two限定的铜油温差定值。需要注意的是,加热功率同电流的大小关系表示为

W/WN=Is2R/IsN2R=[Is/IsN]2所以加热功率同负载电流的平方成正比关系。但是实际情况是,在非额定负载的情况下铜油温差的实际大小受到变压器冷却方式的影响不一定按照负载电流的平方正比例变化。非额定负载的情况下,铜油温差实际值计算公式为△Two=△TwoN[I/IN]y

其中,△Two:任意负载下的铜油温差;△TwoN:额定负载下的铜油温差;y系数:根据规程规定ON(油浸自冷)变压器或者OF(油浸风冷)变压器y=1.6,OD(强迫油循环)变压器y=2.0。

根据铜油温差计算公式,OD变压器无论在额定负载还是非额定负载情况下,由于y系数总是2.0,表明铜油温差同实际电流值保持二次方关系,所以电热功率总是和铜油温差的计算值保持一致;但对于ON或OF变压器,由于y系数为1.6,根据加热电流变化产生的电热功率不能准确的模拟出公式计算得到的铜油温差,使得绕组温度实际值同计算值会产生一定的偏差。当ON或OF变压器的实际电流低于额定电流时,温度补偿回路产生的加热功率偏低,实际附加温升低于铜油温差计算公式得出的△Two值,说明绕组的计算值温度此时高于温度表上显示的温度。只要误差在允许的范围里,变压器不会因为绕组过热而发生事故;当变压器实际电流高于额定电流时,实际附加温升高于铜油温差计算公式得出的△Two值,说明温度表显示的温度超过了绕组温度的计算值,温度表可能会在绕组实际温度没有达到设定值的情况下提前发信或者保护动作,虽然对变压器的安全运行有益,但也可能使温度表过于敏感变压器温度的升高而误动,对于绕组油温表接跳闸回路的变压器存在一定的危险。

热模拟温度公式引起测量误差的其他原因:在公式Tc=To+H×△Two中,严格的说To不是顶层油温而应是绕组出口油温。实际测量中绕组出口油温是无法测到的,因此用顶层油温近似代替。对于ON变压器,变压器油的自然浮升力使得油流循环,变压器器腔内各处的油温变化一致,绕组出口油温同顶层油温是相等的,可以同顶层油温代替绕组出口温度。对于OD变压器,油流循环动力靠油泵提供,各个绕组出口的油温是不相等的,还有OF变压器,经过散热器冷却后的油回流到绕组顶部同绕组内部的油混合,此时顶层油温是各股油流混合后的温度,不再同绕组出口油温一致。因此对于OF或OD冷却方式的变压器根据热模拟温度公式计算出的绕组最热点温度可能不准确。

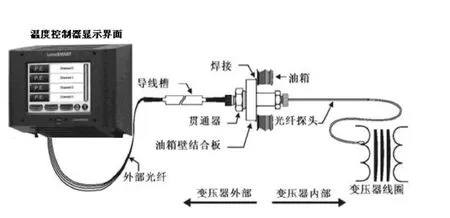

2 光纤测温技术的应用

热模拟温度公式基于对变压器热分布特性简化的前提之下,它假设从变压器底部到顶部,绕组各部位以及周围的油温总是自下而上线性增加的,但是实际热分布特性因为受到变压器内部构造以及冷却方式的影响并不是线性增加的,通过间接测量得到的绕组温度也不能反映绕组的真实温度,特别是在绕组内部温升过快或者局部绝缘损坏后的短时过热故障时,因为油的热传导有一定的迟滞,绕组温度表难以迅速作出反应。相比之下,光纤测温技术作为一种直接测量的手段,可以在变压器绕组制造过程中预先埋入光纤,通过光纤信号传送变压器内部多个关键部位热点温度的实时数据。除此之外,传统的压力式油温表通过机械结构设定接点动作的温度值,接点的闭合时机难以长期保持精确性和复现性,而且变压器实测温度一到设定值接点立刻动作,无法反映主变运行期间温度变化的总体趋势。但是光纤测温系统可以根据温度的实时数据进行温度曲线分析,设定报警阈值以及监视绕组温度的变化梯度,能够在变压器负荷变化的过程中同步反映绕组温度的变化趋势,甚至可以进行变压器热寿命损失的累积分析和运行寿命延长分析。绕组用光纤测温在线监测装置如图4所示。

光纤在线温度监测系统是智能化变电站中数字化统一应用平台建设的重要组成部分。数字化绕组温度测量系统可以分为三层,光纤测温传感器以及采集装置位于过程层、绕组温度监控智能IED装置位于间隔层、温度监测平台软件位于站控层主机中。传感器采集到的温度数据通过光纤局域网上传到间隔层智能装置中,智能装置可以分析温度数据,设定报警阈值和实现就地操作功能,分析结果可通过MMS提供的服务上传到站控层温度监测平台软件中。监测平台软件可以提供人机交互界面,分间隔展示变压器各相绕组中所有热点测量部位的实时温度,单个部位的温度变化趋势曲线,主变热寿命比较分析等。其他系统配置功能包括温度测量的工程系数修改,报警定值参数设定界面以及报表打印功能等。可基于IEC 61850标准对变压器油温测量设备进行信息建模,将先进的光纤测温技术同数字化应用平台结合,通过对变压器绕组温度动态变化趋势分析,尽早发现绕组内部局部过热和绝缘损耗等缺陷,大大增加事故预警的时间裕度,有利于运行人员及时发现事故先兆,延长主变的运行寿命。

[1]程从明,张栋,谢京.智能化变压器所用光纤测温[J].变压器,2012,49(8):39-41.

[2]马天兵,杜菲.光纤传感器的应用和发展[J].煤矿机械,2004,(8):9-10.

[3]刘迎九,钱峰.电力变压器运行温度的现场监测[J].天津电力技术,2005,2:39-41.

张喆(1983—),男,安徽人,现于上海交通大学电子与通信工程专业学习,硕士研究生学历,研究方向:电子通信。