适用于高压真空气淬炉的一种新型鳍片换热器

2014-12-08高晓云刘庆锁尉雷

高晓云 刘庆锁 尉雷

(1.天津城建大学能源与安全工程学院,天津 300384;2.天津理工大学材料科学与工程学院,天津 300384)

适用于高压真空气淬炉的一种新型鳍片换热器

高晓云1刘庆锁2尉雷2

(1.天津城建大学能源与安全工程学院,天津 300384;2.天津理工大学材料科学与工程学院,天津 300384)

针对高压气淬炉换热器,从换热鳍片,换热材料和换热管壳三个方面相对于常规结构进行了改进设计,实践证明,改进的设计达到了强化传热的效果,有效地提高了换热器的传热能力。

高压气淬炉 鳍片换热器 传热强化 节能

真空高压气体淬火技术是一种高效、优质、节能、清洁无污染的先进热处理技术。自上世纪80年代以来,国外广泛采用高压气淬代替油淬,以免除清洗工序,提高工件表面质量,由此真空高压气淬炉成为国内外热处理行业需求的热门产品。换热器作为真空高压气淬炉的关键部件起着举足轻重的作用, 其中主要问题之一是换热问题。对于真空高压气淬炉整体来说,气体是换热媒介,在工件处气体吸热,在换热器处气体放热。如果换热器性能不好,气体在换热器处温度就降不下来,即热量换不出去,不能满足工件从奥氏体温度冷却的淬火要求。所以,换热器换热性能的好坏直接决定了高压气淬炉是否能够实体现高效、优质、节能、清洁无污染的先进热处理过程。

目前,在真空高压气淬工艺中,主要应用的是间壁式金属换热器。从结构上来看,高压气淬炉中的换热器主要以管式换热器为主,这种换热器以管子表面作为传热面,这种换热器性能体积大,效率不理想。本文针对换热器的一般结构上进行改造,力图研制出气淬条件下的新型换热器,达到提高换热效率目的,满足当前热处理行业高效节能的要求。

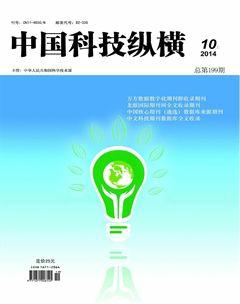

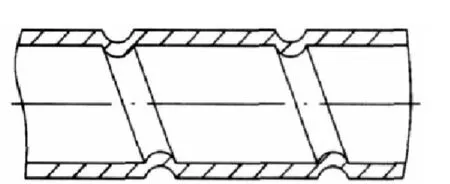

图1 改进前鳍片结构

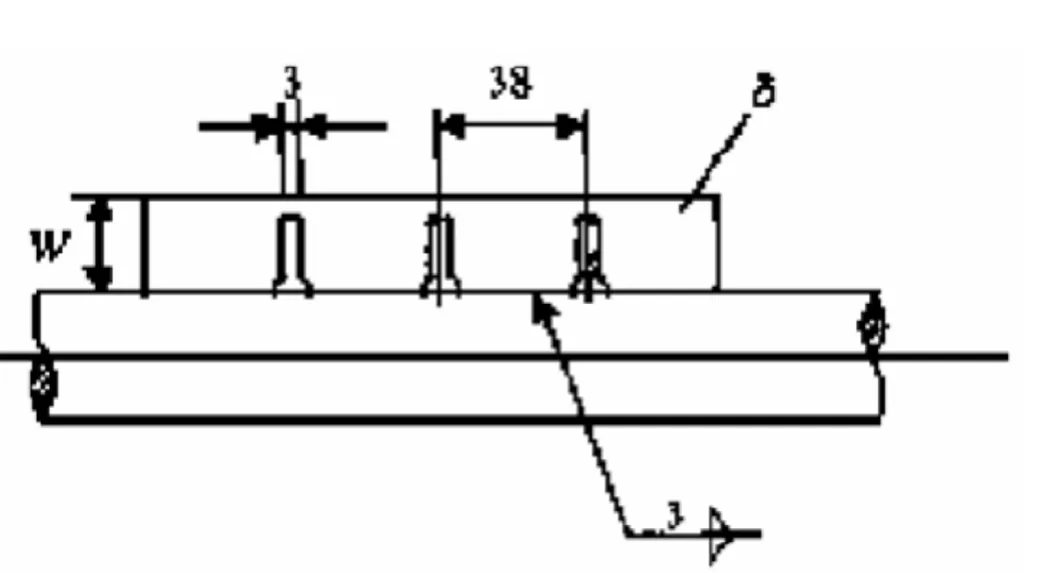

图2 改进后鳍片结构

1 换热管强化传热设计

换热器的传热强化就是力求使换热设备在单位时间内、单位传热面积传递的热量尽可能增多[1]。应用强化传热技术的目的是为了进一步提高高压气淬炉换热效率,减少能量传递过程中的损失,更合理更有效地利用能源。

研究发现:异形管可以显著提高高压气淬炉的换热能力。基于此,本文引入管程传热设计理念。管程传热设计就是对光管进行加工得到各种结构的异形管,通过异形管进行传热,即通过改变管程的变化,使得换热器的换热能力得到提高。为了进一步强化管程传热的能力本文尝试设计出一种外壁带分段鳍片结构的换热异形管,简称鳍片管。

1.1 鳍片结构作用

换热器将热量从一个地方转移到另一个地方,是通过散热结构与空气对流将热量移除到周围空气中。鳍片起到散热结构作用,其通过扩大传热面积与促进流体的湍流而加强散热。高压气淬炉中的散热装置中,鳍片管受到重视。为了高效地移除发热元件所产生出来的热量,能够高效散热的散热鳍片设计很有必要。图1表示出一般鳍片结构。

鳍片设计时,要求鳍片端部温度要小于允许温度,鳍端与鳍根之间的温差要小于允许温差。这个允许温差限值,不管是低合金钢或碳钢都是个定值[2]。通过鳍片金属温度计算:相同的鳍片宽度W下,随着鳍片长度 L的增加,鳍端与鳍根的温差就越小,相反L越小则鳍端与鳍根的温差就越大,就越有利于换热。鳍片材料大多采用Cr-Mo钢,并且鳍片厚度大多采用6mm。

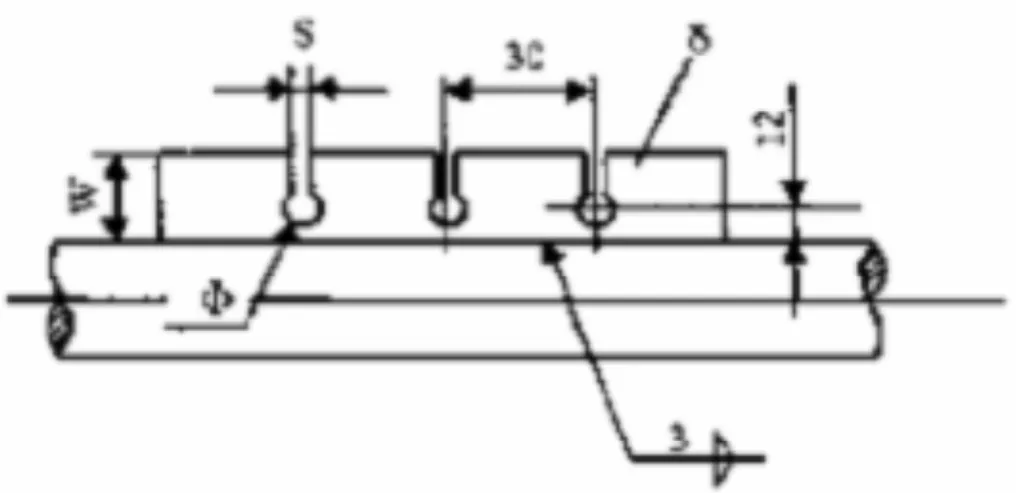

图3 管身各处位置鳍片结构

图4 螺旋槽纹管

图5 弓形折流板换热结构

图6 螺旋折流板换热结构

图7 温度交变对鳍片换热器的影响

我们根据气淬炉的高温高压的特点,提出改进的鳍片结构见图2。在结构中,对于间隙较小处,可按图3中A-A 剖面用圆钢填焊,而对管间较宽处,可在两边管子上分别焊鳍片,如图3中C-C剖面。改进后的鳍片宽度在30~70mm之间。相对于改进前的鳍片结构而言,这样,鳍片的管可以大大增加换热器有效散热面积,从而提高炉子的换热能力。

1.2 螺旋槽纹管设计

高温高压工况下,为了有效的利用能源,我们也对换热器管身形状进行了改变,把换热器的管身进行挤压加工变成了螺旋槽纹管,如图4所示。这导致管内传热主要由两种流动方式决定:一是螺旋槽近壁处流动的限制作用,使管内流体做整体螺旋运动产生的局部二次流动;二是螺旋槽所导致的形体阻力,产生逆向压力梯度使边界层分离。螺旋槽纹管具有双面强化传热的作用,实践证明,传热性能较光管提高2~4倍。

2 壳程强化传热

在管壳式换热器中,管束支撑结构的主要作用是:支撑管束,使壳程流体产生期望的流型和流速,阻止管子因流体诱导振动而发生失效。因此,管束支撑结构是壳程内的关键部件,直接影响着换热器壳程的流体流动和传热性能[3]。在高压气淬炉工作中,传统的管壳式换热器大多采用弓形隔板支撑,如图5所示。这种结构形式存在一些弊端,如阻力大、死角多、传热面积无法被充分利用,还可能引发流体流动振动等等。

我们设计了螺旋折流板换热器,如图6所示。首先,螺旋折流板换热器与弓形折流板换热器布置方式不同,它的折流板相互形成一种螺旋形结构,每个折流板与壳程流体的流动方向成一定的角度,使壳程流体做螺旋运动,能减少管板与壳体之间易结垢的死角,从而提高了换热效率。其次,螺旋流换热器的强化传热机理为螺旋通道内的流型减弱了边界层的形成,从而使传热系数有较大增加。相对于弓形折流板,螺旋折流板消除了弓形折流板的返混现象,从而提高有效传热温差,在相同流速时,壳程流动压降小,基本不存在流动与传热死区。

实际使用效果表明,螺旋折流板比传统的弓形折流板换热器传热系数提高30%左右,壳程压降减少50%。

3 换热器材料选择

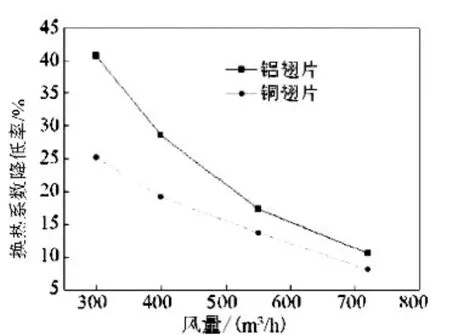

不同材料的鳍片对于换热器整体的换热能力起着重要的作用。在高温高压的工作情况下,温度交变对鳍片管换热系数的影响如图7所示。与温度交变前相比,铜、铝鳍片管的换热系数降低率都是随风量的增大而降低;而且在不同风量下,铝鳍片管的降低率都比铜鳍片管的换热系数降低率大,温度交变对铝鳍片管的影响比对铜鳍片管的影响大[4]。

温度交变对换热器性能的影响主要与不同物质具有不同的热胀冷缩特性有关,在试验温度范围内铜和铝的线涨系数大约为17.7×10-6/℃、23.4×10-6/℃。温度交变会导致鳍片管鳍片间距变大,从而导致鳍片接触面积变小,接触热阻变大,从而导致鳍片管换热量变小,换热系数降低。由于铜管-铝鳍片管具有不同的线胀系数,并且相同风量下铜管-铜鳍片管散热比较多,综合两种因素温度交变对铜鳍片管的换热量和换热系数的影响比较小,因此铜鳍片管比铝鳍片管具有更好的长效特性。基于此,我们在设计中选用铜质换热器,实际效果良好。

4 结语

由理论与实际相结合设计出适用于高压气淬炉的换热器具有以下的特点:(1)改进的鳍片结构,通过增加换热器有效散热面积,有效地提高了换热器的换热能力。(2)设计的螺旋折流板换热器壳程强化了换热器的传热,解决了常规弓形折流板管体震动等问题,保证了高压气淬炉的有效工作。(3)在铜铝两种导热性能良好的管体材料中选择了更适合高温高压工况下的铜材料,也提高了换热器的传热能力。

[1]冯国红,曹艳芝,郝红.管壳式换热器的研究进展[J].化工技术与开发,2009(6):41-42.

[2]陈干锦,杨国忠,王振东.分段鳍片结构的改进设计[J].烟台大学学报,2001(3):11-13.

[3]刘乾,刘阳子.高效节能换热器概述[J].石油和化工节能,2009(6):8-11.

[4]胡兵,赵宇,王勤韧.温度交变对翅片管换热器性能影响的实验研究[J].制冷学报,2011(2):20-22.

The three aspects of the heat transfer from the fins, heat transfer material and heat exchange tube shell compared with the conventional structure of the heat-exchanger in a high-pressure gas quenching furnace have improved its design. It has been found that improved design has strengthened the heat transfer effect and effectively improved the heat transfer ability of heat-exchange facility

high-pressure gas quenching furnace fins heat exchanger heat transfer-heat enhancement save energy