安装座裂纹失效分析

2014-12-08杨志黄阳周鹏程中国南方航空工业集团有限公司湖南株洲412002

杨志 黄阳 周鹏程(中国南方航空工业(集团)有限公司,湖南株洲 412002)

安装座裂纹失效分析

杨志 黄阳 周鹏程(中国南方航空工业(集团)有限公司,湖南株洲 412002)

某列车安装座在使用过程中检修发现零件表面存在开裂现象,通过对失效件进行宏、微观形貌观察、组织观察、成分分析、能谱分析及硬度检查,结果表明:该安装座材质及冶金质量正常,安装座表面裂纹为应力腐蚀裂纹。

安装座 裂纹 应力腐蚀

某列车安装座在使用过程中检修发现零件表面存在开裂现象,该零件的成型工艺为型材加工成型,材料牌号为7003,最终热处理状态为T5(加热成型冷却后+人工时效)。安装座主要加工工艺:原材料板材下料→机加→酸洗→烘干→焊接→调平。为查找安装座开裂原因,对该安装座进行理化检验与分析。

1 试验结果

表1 安装座断口表面覆盖物能谱分析结果(Wt%)

表2 化学成分分析结果(Wt%)

1.1 外观检查

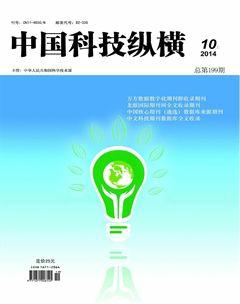

失效安装座外观形貌见图1,裂纹位于零件两侧,为穿透性裂纹。两侧裂纹长度分别为26mm和28mm。

1.2 断口分析

将裂纹打开后观察裂纹部位的断口形貌。

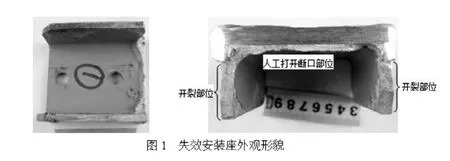

1.2.1 宏观断口观察

裂纹起始于零件两侧上缘,向零件底面方向扩展,断面高低差较大,未见明显塑性变形,断口呈脆性断裂特征。断面起始部位呈浅黄色,表面存在大量覆盖物,扩展区呈浅灰色,局部可见光亮小刻面,人工打开断口区域呈金属色,见图2。

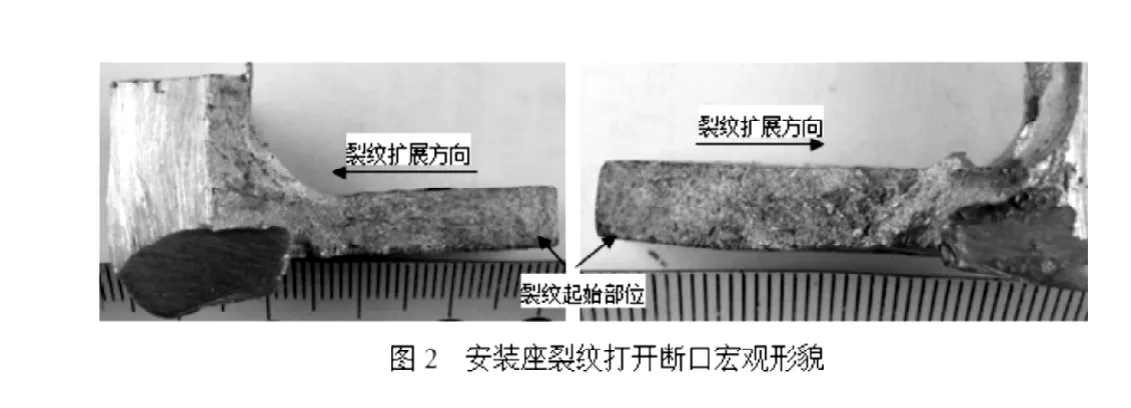

1.2.2 微观断口观察

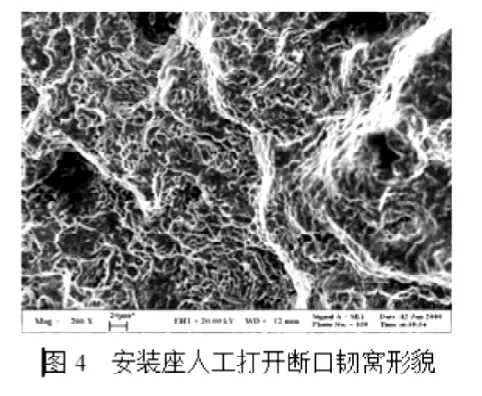

在扫描电镜下观察安装座断口呈典型的沿晶断裂特征,断裂源区表面局部可见泥纹花样及覆盖物,覆盖物经能谱分析为含O、Cl、Ca、S、Na、K等元素的腐蚀产物,人工打开断口呈韧窝形貌,见图3、图4 。

1.3 金相分析

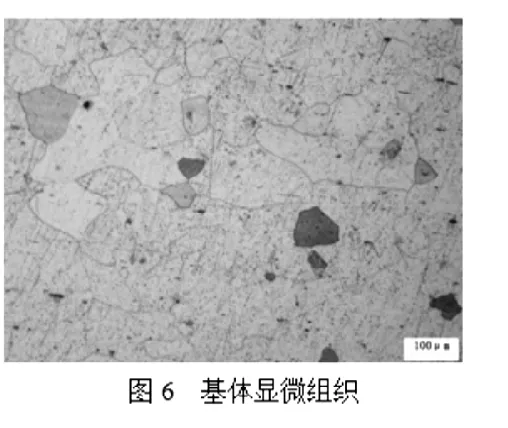

在裂纹附近切取金相试样,腐蚀后观察显示安装座表面存在深度约0.25~0.35mm的粗晶环,基体部位显微组织为α固溶体+第二相,晶粒呈等轴状,见图5、图6。

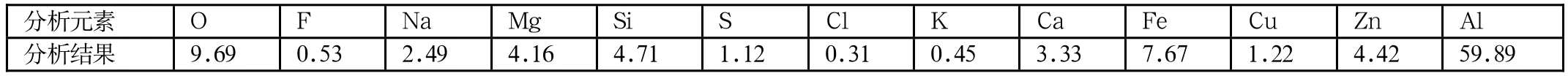

1.4 能谱分析

对安装座断口表面覆盖物进行能谱分析,结果见表1,腐蚀产物中含有O、Cl、Ca、S、Na、K等元素,见表1。

1.5 成分分析

利用直读光谱仪对安装座材质进行化学成分分析,结果符合7003技术条件要求,见表2。

1.6 硬度检测

经测定,安装座基体硬度值HB为103、107,结果符合7003技术条件要求。

2 分析讨论

安装座断口呈典型的沿晶脆性断裂特征,断面起始部位存在腐蚀产物,且腐蚀产物经能谱分析含有O、Cl、Ca、S、Na、K等元素,局部可见泥纹花样及二次沿晶裂纹,可判断该裂纹为应力腐蚀裂纹。应力腐蚀断口通常呈沿晶断裂特征,材料断裂在通常情况下晶界的键合力高于晶内,断裂过程,裂纹扩展路径应该为穿晶而非沿晶。当环境中存在腐蚀介质时,优先沿晶界扩散,晶界键合力被严重削弱,通常在低于正常断裂应力(拉应力)的情况下,被弱化的晶界成为优先扩展通道,导致发生沿晶断裂,材料晶粒越粗大,晶界越少,越容易产生。

产生应力腐蚀裂纹主要有三个条件:环境因素、冶金因素、力学因素。材料在具备产生应力腐蚀的环境中才能发生应力腐蚀开裂。安装座材质为以Zn、Mg为主要合金元素的超高强度铝合金,该合金的主要强化相为MgZn2和Mg3Zn3Al2等,为应力腐蚀敏感材料。该零件外表面存在深度约为0.25~0.35mm的粗晶环,且基体晶粒为粗大等轴晶,晶粒越粗应力腐蚀裂纹产生倾向越大。零件成型工艺为型材加工成型,中间经过焊接、校形等热冷工艺,零件内部及表面存在残余应力,使应力腐蚀裂纹的产生具备了力学条件。

3 结论

(1)安装座裂纹性质为应力腐蚀裂纹。

(2)安装座表面粗晶环及内部存在的粗大等轴晶是造成零件表面产生应力腐蚀裂纹的主要原因。

4 建议

(1)在零件焊接后立即进行去应力工序,7003铝合金为低温时效,不可进行热处理消除应力,可采用机械消除应力方法。

(2)应增加对材料表面粗晶环及组织均匀性(粗晶)的技术要求,严格控制材料冶金质量。

(3)在去应力工序后应立即对零件表面进行喷漆并保证零件表面漆层的完整性,避免零件表面与空气中的腐蚀介质接触。

[1]钟培道.断裂失效分析[J].理化检验(物理分册),2005,(07).

[2]薛棉.应力腐蚀与环境氢脆[M].西安交通大学出版社,1991.

[3]杜爱华,龙晋明,裴和中.高强铝合金应力腐蚀研究进展[J].中国腐蚀与防护学报,2008,28(4).

杨志(1987—),女,湖南衡阳人,供职于中国南方航空工业(集团)有限公司,硕士研究生,主要从事物理冶金及失效分析工作。