浅谈无基坑静态电子轨道衡在焦炭计量中的应用

2014-12-07郝翠霞

郝翠霞

(重庆钢铁集团电子有限责任公司,重庆 400080)

浅谈无基坑静态电子轨道衡在焦炭计量中的应用

郝翠霞

(重庆钢铁集团电子有限责任公司,重庆 400080)

物资计量的准确性与企业的经济效益紧密相连,而焦化厂罐焦计量问题一直是制约炼铁生产的主要问题,随着炼铁产量的增加,这个问题日益突出。高炉入炉焦碳量不能满足生产工艺要求,直接影响炉况的顺利进行,也给炼铁厂和焦化厂的生产配合带来了影响。本文主要介绍了无基坑静态电子轨道衡的结构组成、工作原理以及在重钢新区焦炭计量中的应用情况。

无基坑 静态轨道衡 焦炭计量 应用

1 工况分析

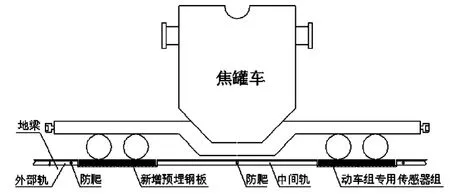

对于重钢这种老的特大型国有企业,由于自有矿山资源的逐渐枯竭,外购矿石、原料的数量越来越大,为了减少外购、外售物资的亏损,公司投资对进出重钢的大宗原燃材料计量的轨道衡进行了更新改造。国内常用的焦化厂焦罐车称量系统多为有基坑(含浅基坑)断轨式轨道称量系统,这类系统弊病较多,基建工作量大、系统总造价高、预先设计基坑、浪费空间等缺点。而重庆钢铁焦化厂焦炉已投产,现场没有施工时间进行基坑的施工,另外钢轨下面为砼基础,没有传感器安装的高度位置,因此最终选用了无基坑不断轨静态电子轨道衡(秤体简图如图一所示)。无基坑不断轨静态轨道衡可以在线施工、周期短、结构简单、安装方便、计量精度高、抗干扰能力强等,在国内属于领先水平。

2 改造方案

2.1 传感器的安装

根据重钢新区焦化厂现场实际情况,经与厂家技术人员多次探讨和研究,最终决定采用无基坑断轨静态电子轨道衡形式,将传感器直接安装在轨道的下部,便于在线和利用生产检修时间进行施工,减去了土建施工量,同时减少了施工期,降低了费用,提高了生产效率。如图一所示。

图一 秤体简图

2.2 系统组成

该系统由称量系统部分和控制系统部分组成:

称量系统部分由土建基础、机械组件、多只轨道专用传感器、接线盒、数据采集仪等组成。

控制系统部分包括计算机、控制软件、无线摇控接收装置、电气操作部分、四车联锁链接软件等组成。

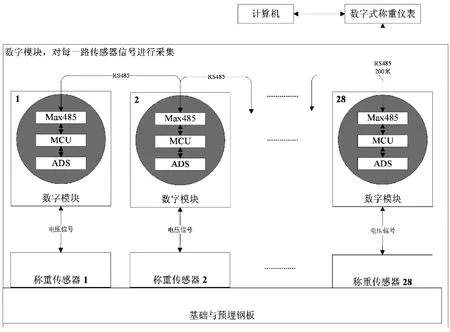

图二 称量系统框图

2.3 工作原理

2.3.1 称量系统部分

利用电阻应变电测原理称重,当车驶上轨道衡时,车轮重量通过钢轨传至传感器,通过弹性体上对应的应变计组成惠斯登电桥电路,将重量信号转换成电压信号。

称重传感器固定在基础预埋板上,对钢轨起支撑固定作用,防止钢轨纵向、横向移动,保证车轮重量正确传递。

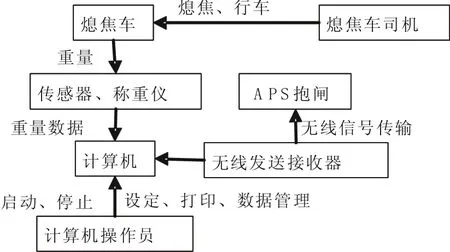

图三 称重流程图

传感器输出的电压信号经过数字转换模块,将每一路传感器输出的模拟信号转换成数字信号,实现统一的A/D转换,最终将数字信号通过RS485总线传输至数字仪表。

2.3.2 控制系统部分

实现了整个作业过程的自动操作:将称重系统与熄焦车有效结合,取APS抱闸信号对熄焦车干熄焦罐的空罐和满罐进行识别,彻底解决了常规称重装置人工确认的繁琐,以及由于人工未确认而产生的数据缺失现象。

同时,系统通过与四车联锁系统以及煤塔称重系统进行数据通信,实现了能将炉号、罐号、车号、秤号、装煤量、产出焦炭量、干熄焦比等形成一条完整的数据记录,准确快捷地反映每一罐的煤焦比量。形象、及时、准确地反应出当前炭化室的出焦数据,为焦炉的产量提供有利依据。其系统框图如图二所示。

2.4 称重流程

熄焦车开到称量区内,熄焦车对传感器有一个重量,传感器、数字模块以及数据采集仪通过线性计算,将重量数据通过无线模块传输至计算机(内有一块C134串口卡,负责从仪表中接收数据和从无线模块中接受数据)。

Aps抱闸信号通过熄焦车上的无线设备,传输到中控柜中,中控柜通过485信号将信号传到工控机上。

计算机通过程序对以上两个采集到的数据进行处理。(注:该系统要先称皮重,后称毛重)。计算机软件通过仪表的重量信号和Aps信号来进行智能地判断干熄焦罐的皮重和毛重,并进行匹配,将匹配好的数据进行存储,显示到软件界面上。称重流程图如图三所示。

2.5 计量流程

由于重钢焦化厂焦炉已投入生产,因此安装轨道衡后不会影响焦化正常生产作业时间,其计量流程为:当罐车重车进入干熄焦升降机下面并到达停车位置,车辆停稳后(约2~5S),干熄焦PLC给出一个称量信号,计算机进行重车计量(约2~3S),计量完毕后计算机发出一个结束信号给干熄焦PLC,干熄焦系统再进行重罐上升。车辆按正常操作离开,直到下次罐车空车先进入干熄焦升降机下面并到达停车位置,车辆停稳后等空罐下降放入空车上之后(约2~5S),干熄焦PLC给出一个称量信号,计算机进行空罐计量,计算毛重、净重,同时发送信号给干熄焦PLC,车辆正常操作离开,重复罐车重车进入……进行空车计量(2~3S),重复罐车重车进入……

3 结语

目前采用了干熄焦静态轨道衡称重系统后,不仅实现了检斤计量,而且实现了称重系统与运焦系统的联锁,将秤号、炉号、车号、罐号与焦炭量、入炉煤量等形成一条完整的数据记录,且能快速准确地计算出每一罐的煤焦比,从根本上提高了焦炭物资的计量准确度,为焦化厂成本核算提供了准确数据,解决了因计量数据产生的纠纷,为焦化工艺生产具有指导意义。

该成果在重钢新区焦化厂投入应用后,大大提高了焦炭物资的计量准确度,同时没有改变和影响焦化厂的生产模式,也为重钢生产提供了可靠有效的数据支撑;该称重系统达到了高度的自动化程度,大大降低了人力和物力,提高了设备维护的及时性。

[1]周生华.GCS-200无基坑轨垫式数字轨道衡.中国计量.

[2]程继坤.无基坑轨垫式数字轨道衡的设计方案.衡器.

郝翠霞(1985—),女,助理工程师,中共党员,2010年至今从事物资计量项目施工、改造等工作。