静电除尘器在130t/h混烧锅炉上的研究及应用

2014-12-06雷宗林

雷宗林

(攀枝花钢钒有限公司能源动力中心,四川攀枝花 617023)

1 前言

攀钢能源动力中心有4台130 t/h气、煤混烧的蒸汽锅炉,每台锅炉配有两套带文丘里麻石水膜除尘烟气处理系统,烟气经处理后通过锅炉引风机经高烟囱排放。攀钢逐步扩大生产规模,用电量的增加,为了减少外购能源,逐步扩大的电的上产规模,陆续增加了两台55MW的纯烧煤气的发电机组,所以,混烧锅炉的烧煤量逐步增加,年烧煤量逐步达到20~28万t。水膜除尘器结构不一致,除尘效果差异较大,除尘效率较低,随着环保指标的提高,水膜除尘器已不能满足环保指标的需求,且文丘里频繁堵塞,烟气带水严重,吸风机风轮积灰导致轴承振动频繁。为了使烟气粉尘浓度排放达标通过监测,烟气中的粉尘排放浓度未能达到国家规定的环保要求,保证生产顺行,对130 t/h锅炉除尘设施的改造亟需解决。

2 除尘器改造的相关烟气参数

烟气量:300000 m3/h;

尾气温度:160~180℃,短时:180~210℃;

粉尘浓度:进口 ~20 g/m3;出口<200 g/m3

烟尘成份:SiO2,Al2O3,CaO,MgO,TiO2,TFe,Na2O,K2O,Fe2O3,固C;

烟尘粒径分布(%):

粒度/目:+60/3.17%;+100/7.58%;+140/5.86%;

+200/11.37%;+250/14.13%;+320/1.59%;+400/8.34%;-400/47.97%

3 电除尘器计算

有效收尘面积:A=-L×ln(1-η)/ω

A——有效收尘面积,m2

L——处理风量,m3/s

η——除尘效率,为99.5%;

ω——驱进速度,m/s,根据工况特点取0.08;

计算得 A=5519m2。

4 电除尘器选择

根据粉尘性质、场地条件及计算结果,本设计选择卧式单室三电场110 m2电除尘器:

⑴ 电场有效断面积:110.4 m2;

⑵ 电场数/室数:3电场/单室;

⑶ 电场内通道数:24;

⑷ 电场风速:0.75 m/s;

⑸ 电场长度:4400 mm;

⑹ 电场有效高度:11.5 m;

⑺ 电场有效宽度:9500 mm;

⑻ 总收尘面积:6624 m2;

⑼ 同极极距:400 mm;

⑽ 电晕线型式:BS管状芒刺;

⑾ 收尘板型式:C480型;

⑿ 电场内负压:-6000 Pa;

⒀ 除尘器阻力:<300 Pa。

5 除尘系统流程

锅炉生产时产生的两路烟气,经过一台单室三电场电除尘器处理达到国家规定的排放标准后,通过风机经烟囱排放,其流程为:

锅炉烟气→尾部受热面→主管→电除尘器→风机→烟囱

为了电除尘器长期高效、稳定运行,本设计对电除尘的高压电源及控制器采用进口设备。

为了防止在阴极及阳极的绝缘子及瓷瓶上结露,导致除尘器外壳带电或导致电源接地等现象的发生,设置了绝缘子及瓷瓶加热系统,当温度下降至90℃时,加热系统自动投入,当温度高于120℃时,自动停止加热。

为了防止在阴极及阳极上积灰,影响除尘效果,分别在阴阳极上设置了振打装置,每个电场的阴阳极振打交互进行。

6 输灰系统

6.1 灰量计算

根据烟气量及含尘浓度,可以计算出每台锅炉产生的灰量约6t/h。

6.2 干式输灰系统

输灰采用干式输灰系统。除尘器下来的灰,通过卸灰阀落入到链式刮板机上,通过刮板机运输到斗提机,通过斗提机将灰送到相应除尘器的灰库,当灰量存到一定量时依靠重力作用落入到加湿搅拌机上将灰送入到汽车外运。其流程为:

除尘器灰→锁气阀→刮板机→斗提机→灰库→加湿机→汽车外运

7 施工技术要点

7.1 阴、阳极系统的安装质量是影响电除尘器效率的决定因素。阴、阳极极距误差必须控制在±5 mm之内,振打装置必须灵活、可靠。

7.2 除尘器壳体及其出、入口烟道的焊接质量是关系除尘器漏风率的重要因素,必须进行全密封焊。投运前进行密封性试验。

7.3 电除尘器升压试验是检验电除尘器安装质量的重要手段,必须认真做好试验记录和分析,确保电除尘器的安全、可靠、经济运行。

8 应用调试存在的问题及优化措施

在130t/h锅炉大、中修中,能源动力中心一次对 8#、7#、5#、6#锅炉对除尘设备进行了改造,从 2007年1月~2011年2月逐步施工调试。在建设及调试过程中出现了较多问题,经过认真分析,提出了优化改进的办法,并得到实施。

8.1 系统存在的问题

8.1.1 除尘器无防爆保护功能。由于除尘器阴极在放电的过程中会产生火花,在锅炉大量烧煤时,可能引起燃烧恶化,短时间内会在烟道内积聚大量的未完全燃烧的可燃气体,在遇到放电火花时,易引发爆炸的危险,系统为设置防爆保护功能。

8.1.2 除尘器阳极板上积灰严重,芒刺上出现大量的灰球,使极间电压低,影响除尘效果。除尘器投运一个月后,除尘效果变差,检查发现主要是因为阳极板上积灰严重,芒刺上出现大量的灰球。

8.1.3 机械输灰故障率相当高,经常导致除尘器堵灰无法运行,二次扬尘极为严重。

8.1.4 随环保标准要求不断提高,三个电场只能确保粉成在100~200 mg之间,不能满足于环保<100 mg要求。

8.1.5 无紧急备用输灰系统。在输灰系统故障时间较长时,除尘器迅速积灰,导致无法运行。

8.1.6 除尘器电耗高。除尘器调试中,将除尘器电压控制器按照锅炉最恶劣的工况进行调整,除尘效果确实不错,但除尘器能耗相当高,除尘器电源无法根据相关参数进行自适应调整。

8.2 除尘系统优化改进措施

8.2.1 除尘器系统防爆保护功能的优化改进

在电除尘器进风口前设置了可燃气体气体浓度监测仪,在可燃气体达到爆炸临界点之前报警,并通知生产调度,及时调节气体流量,同时,及时关闭高压供电,杜绝火花产生,达到自动防爆的目的。

8.2.2 防除尘器阳极板积灰,阴极线出现灰球的优化改进

课题成员对清灰方式及原理进行查找比较,选择了增效型低噪音多用途声波清灰器在除尘器的1、2电场进行安装使用,清灰器近壁面的气流边界层在声振动作用下断续存在形成声波,且伴有烟气逆向流动,烟气流的声震荡周期性地改变边界层的压力纵向梯度,这种不稳定流动使灰粒难以在管壁表面沉积,进而被逆向流动的烟气携带出来,从而达到除灰目的。

使用试验方法:在机械振打投运的前提下,24 h振动一次。

使用后通过观察,除尘器的二次放电电压增加,提高了除尘效率,电场极板基本无积灰,能见极板本色,极线的芒刺上无灰球,解决了除尘器极板、极线积灰的问题。

8.2.3 输灰系统的优化改造

正压浓相小仓泵气力输送以压缩空气为动力源,利用成熟先进的“流态化拟流体”理论,实现固体粉状颗粒的高效、可靠、低能耗、长距离输送,是目前国际上先进的除尘灰气力输送技术。系统典型工艺由仓泵、压缩空气、输送管道、灰库等部分组成,采取自动程序控制方式,实现系统协调自动运行。

(1)仓泵容积的确定及进料阀的选择

根据仓泵的容积计算公式Qt=kMs/(ηbnρb)

其中:Qt-仓泵容积

k-输送系数,单罐配置为1.5。

Ms-输送的物料量。由于将三个电场的灰量设定为 4.8t/h、0.9t/h、0.3t/h,各个电场有两个灰斗,一个灰斗配置一台仓泵,所以仓泵输送的灰量分别为2.4t/h、0.45t/h、0.15t/h。

ηb-仓泵的容积率,一般取0.7。

n-每小时压送次数。取8次

ρb-流态化除尘灰的密度。一般取0.53t/m3。

分别计算出撒播各电场仓泵的大小:Qt1=1.21 m3、Qt2=0.56 m3、Qt3=0.19 m3。

考虑以后因除尘设备老化,电场的捕尘效率降低,每隔灰斗的物料量发生变化,所以选择仓泵的容积分别为::Qt1=1.5 m3、Qt2=1.5 m3、Qt3=0.5 m3

进料阀采用国际先进的气动圆顶阀,阀门结构可靠,寿命长,检修维护简便,采用先进的气封式结构,阀门启闭时阀芯与充气密封圈之间无接触,密封圈为软质密封,保证使用寿命可达100万次。

(2)输灰管道的管径及型号的确定

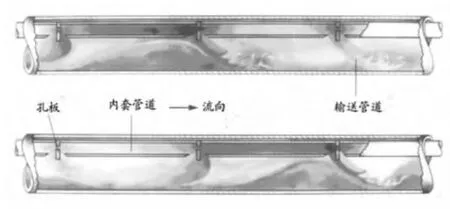

为了减少压缩空气的用量及维护量,输灰管直管段选择直径为133 mm双套管。双套管输灰管由主输送管和固定在其内壁顶部的内旁通管组成,内旁通管底部沿轴向每隔一定间距设一开口。当主输送管内某处出现灰料沉积时,沉积料段处的压降剧增而使气灰混合流被迫流入内旁通管,又从下一开口以较高的速度流出而重新进入主输送管,并且在此料段区域形成紊流,将此料段堆吹散。而使气力输灰系统实现低流速、高浓度的紊流稳定输灰运行。双套管输灰原理见图1。

图1 双套管输灰原理图

由于在输灰管的弯头处,改变流速的方向,介质对弯头的外侧冲刷严重,一般采用耐磨陶瓷内衬弯头,使用期一般只有3~6个月,必须得到更换,为了有效增长弯头的使用周期,在弯头外侧用普通钢板焊接一个箱体将弯头包住,当弯头外侧被磨穿后,干灰将进入箱体,由于灰在阻力作用下不可能完全被输送走,部分灰流在箱体内(不会改变弯头流通面积),介质在弯头中流动时,介质就会和残留下来的灰相互摩擦,不会对管壁产生影响。其结构如图2。

(3)灰库尺寸的确定

为了节省投资,热电站按照4台锅炉统一考虑设计,分布实施的原则。每台炉产生的灰量约5t/h,按照4台炉同时生产贮存时间为16 h考虑(白班有拉灰的),容积率取0.7,则灰库的总容积:

V=4×5×16/0.75/0.7=610 m3

为了灰库具有可靠性,设计2个灰库,每台炉的灰可以进2个灰库,将库设计为300 m3即可。为减少占地面积,将灰库设计为圆柱形,直径设为8 m。

(4)紧急输灰系统的设置及优化

针对输灰系统长时间故障时,除尘器堵灰无法运行的情况提出采用紧急输灰的方式解决,在灰斗的正下方设置一个星型卸灰阀及溜槽,在气力输灰故障时,将紧急输灰系统打开,气力输灰系统解列处理。在实际运行中方形溜槽底部两个角容易堵灰,于是将方形溜槽改为直径为600 mm的圆形溜槽,解决了紧急输灰堵灰的问题。

图2 弯管外部增设防磨箱体

8.2.4 除尘效果达不到火电厂大气污染物排放标准新规定要求的优化改造

由于7#、8#锅炉的除尘器改造是在2010年以前进行的,但是国家《火电厂大气污染物排放标准》规定第二时段烟尘最高允许排放浓度≤200mg/m3的要求,所以是按照≤200mg/m3的要求设计除尘器,2010年规定:最高允许排放浓度≤100mg/m3,所以在5#、6#锅炉上需要从新设计,于是设计为单室串行四电场的方式。

58.2.5 除尘器节能优化改造

130t/h锅炉静电除尘器采用的电源控制器,在除尘器调试时,为了满足锅炉最恶劣工况时的除尘要求,对相关参数进行了设置,后发现同类除尘器能耗较高,课题组成员根据电源控制器的功能及原理,认真分析研究,可以根据排放的粉尘浓度、电场的二次电压、二次电流以及火化率等参数进行自行调整除尘器的二次电压,以达到节能目的,为了确保任何工况都不超标排放,当工况变化时,电源控制器能及时得到相应,将排放标准浓度设为50 mg/m3,以便控制器有足够的响应时间;原来每个电场的能量最大值与最小值参数都按照100%和10%设定,导致能耗高,后将一电场的能量最大及最小参数按照100%和85%设定,二电场按照85%和60%设定,三电场按照60%和10%的参数进行设定,这将不导致三个或四个电场调整过程中重叠响应,导致能耗过大。

9 静电除尘器在130t/h混烧锅炉上的应用效果

(1)锅炉的粉尘排放浓度≤100 mg/m3,改善了大气环境污染状况,具有明显的社会效益;

(2)减轻了引风机磨损,延长了使用寿命,减少了检修、维护材料费用消耗,节省了劳动力,提高了机组运行的安全、经济性;

(3)经过对系统的优化改造,除尘器粉尘排放浓度稳定,减少了二次扬尘,降低了设备的故障率,使生产顺行得到了保证;

(4)增长了除尘器的使用检修周期,基本能保证除尘器与锅炉同步检修;

(5)除尘器的控制得到了完善,不仅达到了节能的目的,而且确保了除尘器安全运行;

(6)降低了除尘系统的漏风率,降低了吸风机的能耗。