90t/h煤气锅炉省煤器泄漏分析及改进

2014-12-06刘浪

刘 浪

(攀钢钒公司能源动力中心,四川攀枝花 617062)

1 前言

攀钢能源动力中心有一台型号为CG-90/3.82-Q、自然循环、膜式壁单炉膛、全钢架悬吊结构“п”型布置的全烧煤气锅炉。该锅炉于2006年1月投产。

1.1 锅炉主要参数参数

额定蒸汽流量:90 t/h

额定蒸汽压力:3.82 MP(表压)

额定蒸汽温度:450℃

给水温度:140℃

冷空气:20℃

锅炉出口烟气设计温度:≤150℃

锅炉设计效率:≥87.5%

燃料结构:焦炉煤气:高炉煤气=1:9(体积比)

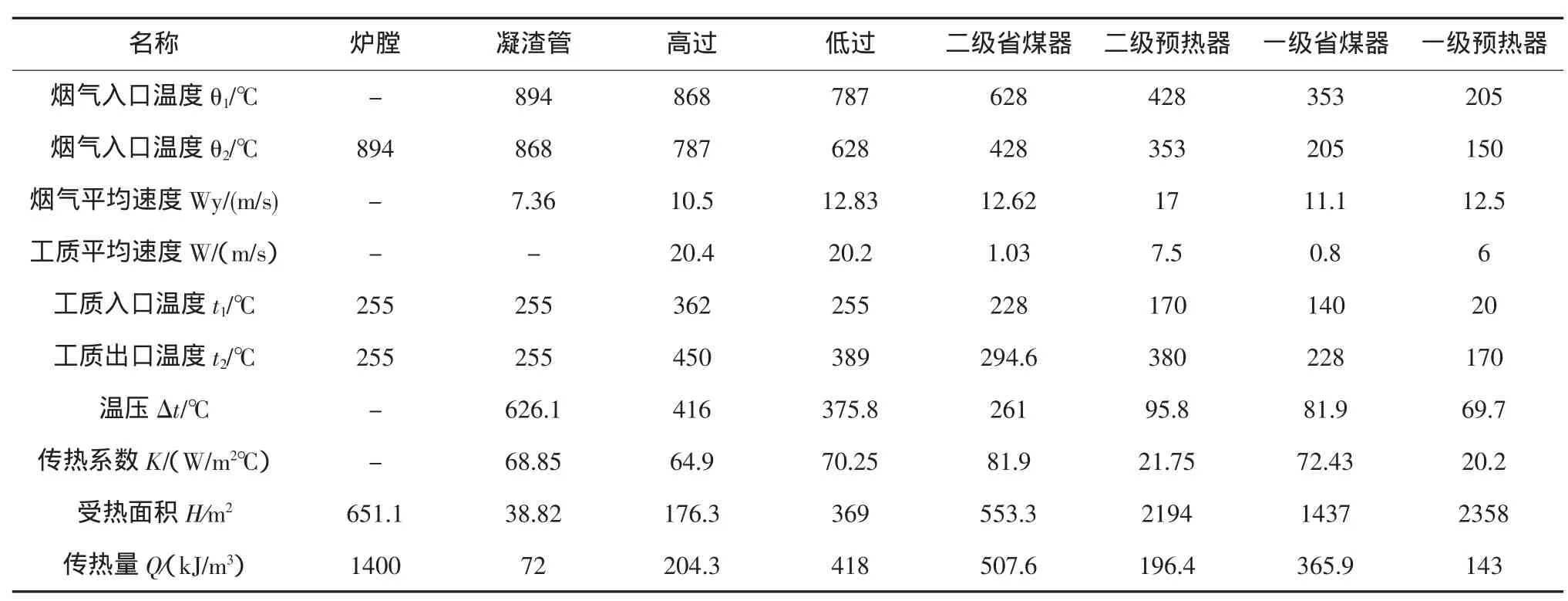

设计燃料成分见表1,锅炉设计热力计算数据汇总见表2。

1.2 锅炉省煤器概况

锅炉省煤器为上下级布置,与烟气流向呈逆流方式的水平管圈组成,置于主烟道的低温过热器下方。一、二级均为焊接鳍片式省煤器,一级省煤器沿烟道宽度共有73排蛇形管,二级省煤器沿烟道宽度共有53排蛇形管,平行于侧墙顺列布置;蛇形管为φ32×3mm,材质为 20/GB3087-1999,焊接式鳍片为扁钢20×3,材质为Q235-A.F;一级省煤器横向管排间距35 mm,纵向间距120 mm,二级省煤器横向管排间距45 mm,纵向间距120 mm。

该锅炉自投产以来,省煤器频繁泄漏,截止到2012年12月,其中一级省煤器泄漏11次,二级省煤器泄漏16次,共堵管36根。对省煤器的泄漏位置、时间进行统计,未发现规律。

2 煤气锅炉省煤器泄漏原因分析

煤气锅炉省煤器泄漏的原因是多方面的,下面对可能因素逐一进行分析:

2.1磨损

该锅炉的燃料为高炉煤气与焦炉煤气,煤气已经过严格除尘处理,煤气中的粉尘浓度小于5 mg/m3,煤气燃烧后生成的烟气大致是煤气体积的2倍,所

表190t/h锅炉设计燃料成分

以烟气中的粉尘浓度大致在2~3 mg/m3,根据:

表290t/h锅炉设计热力计算数据汇总表

式中:K—磨损特性系数,与灰的成分及管道的构造有关;

μ—飞灰浓度;

w—飞灰的速度,近似取烟气速度;

n—幂指数,一般取3.3;

δ—飞灰颗粒当量直径;

D—管道直径。

所以烟尘对省煤器管子磨损较小,且从省煤器管子的泄漏地点看,管子没有磨损的痕迹。

2.2 省煤器过热、超压

泄漏的省煤器管子进行取样检查,未发现管内结垢及管外积灰的情况,而且对省煤器泄漏的地方进行查看,未发现爆口的迹象。从运行记录中的给水压力、蒸汽压力、一级省煤器和二级省煤器的烟温,都未出现过超温、超压现象。所以过热及超压不是省煤器泄漏的原因。

2.3 省煤器腐蚀

2.3.1 省煤器的低温腐蚀

使用的焦炉煤气中H2S含量约为3000 mg/m3,H2S经燃烧后形成SO2或SO3,焦炉煤气燃烧后形成大量的水蒸汽,锅炉烟气中的水蒸汽含量约10%~12%(燃煤锅炉一般在2%~5%),为硫酸的生产创造了条件。设计给水温度为140℃,实际给水温度只有96~100℃,导致一级省煤器下段烟气温度低,管壁温度仅有120~130℃,此温度恰好位于凝结酸量与腐蚀速度最大范围内,出现严重的低温腐蚀,当管子腐蚀到一定程度时,就会漏水。从现场查看一级省煤器下段管子的情况:管子上粘附有大量的积灰,用水冲洗后,其背风面露出厚度约为1.5 mm的硬质灰层,这是烟气中的硫酸蒸汽凝结发生腐蚀时伴生的低温粘结性积灰【1】,在硬质灰层覆盖的管壁上,管子被腐蚀得坑坑洼洼,腐蚀最深有1.52 mm,背风面腐蚀最为严重,管壁厚度仅有0.81 mm。测得冲洗管子排出的水的pH值为2~3,说明,烟气中含有腐蚀性极强的酸性物质。

以上情况说明,燃气中“硫”成分存在,排烟温度低导致低温腐蚀是一级省煤器下段泄漏的重要原因。

2.3.2 省煤器的水侧腐蚀

90 t/h锅炉的给水溶解氧基本维持5 μg/L、给水pH值维持在9.0左右,给水电导维持在4.0 μs/cm左右(国家标准要求溶解氧≤15 μg/L,pH值基本保持在8.8~9.3之间,导电度在10 μs/cm以下)。从以上的给水指标看,省煤器水侧腐蚀不易发生。

2.4 省煤器吸热面积大,沸腾率高

由表2可以看出一级省煤器设计受热面积为1437 m2,二级省煤器设计受热面积为553.3 m2,而根据省煤器的实际图纸(如图1)进行核算:

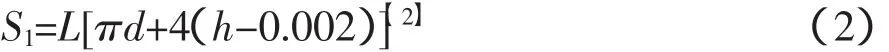

二级省煤器沿烟道宽度共有53排蛇形管,平行于侧墙顺列布置,蛇形管规格为φ32×3mm,焊接式鳍片为扁钢20×3,则根据上图可计算出二级省煤器光管面积为:

32/1000×3.14×5420/1000×16×53=461m2

由于该省煤器为鳍片式省煤器,根据扩展受热面计算公式:

式中:L—管子长度;d—管子直径(一般取外径),0.032 mm;h—鳍片高度,0.02 mm。

同长度的光管受热面积:

图1 二级省煤器蛇形管布置及截面图

由公式(2)÷(3)可以得出鳍片管与光管的受热面积比

K=L[πd+4(h-0.002)]/Lπd=1.72

考虑到省煤器管子弯头处没有鳍片,所以取K=1.7,所以二级省煤器的实际受热面积为:

S=461×1.7=783.7 m2

同理:一级省煤器的实际受热面积为2027.5。

实际受热面积与设计值相比较,一级省煤器实际受热面积比设计面积大590.5 m2,二级省煤器实际受热面积比设计面积大230.4 m2,省煤器受热面积增大,吸热增多,导致省煤器的沸腾率升高,原省煤器设计沸腾率为10.8%,根据省煤器的实际受热面及排烟温度可以算出省煤器的实际沸腾率达到24.39%(一般锅炉省煤器沸腾率不超过20%),由于沸腾率高,省煤器局部蛇形管发生膜态沸腾,导致传热恶化,蛇形管局部过热,使管子出现裂纹或爆管泄漏。

2.5 省煤器的制造缺陷

原为了扩展省煤器受热面,选择了纵向鳍片式,鳍片材质选择的是Q235-A.F,省煤器管子材质为20#G钢,这两种材料含碳量及杂质含量低,焊接性好,因此鳍片管焊接内在质量容易保证,但构成鳍片管的管子及鳍片有长度大、壁厚小的特点,焊接后焊缝部位会产生很大的纵向残余拉应力,所以对焊接要求高。经查,制造该台锅炉省煤器的过程中,焊接人员多,焊接顺序不合理,焊接电流大小不等因素,导致管子纵向产生残余应力【3】,在省煤器受热或冷却后,部分应力表现尤为明显,引发泄漏;同时,经检查发现,焊缝收口处存在多处咬边现象,这也是省煤器泄漏的诱因;另一方面,鳍片省煤器蛇形管与鳍片较长(5 m)焊成一个整体,受热时鳍片和管子的温升不同,膨胀量不等,本身内部存在一个很复杂的热应力状况,运行中对管子撕裂。

2.6 省煤器的安装缺陷

按照省煤器的安装标准【4】及图纸,对省煤器的联箱标高、水平度及膨胀间隙,蛇形管间距及水平度、管夹位置及间隙、吊架等情况进行复查,未发现超出安装标准及设计规范要求的情况,所以省煤器不存在安装缺陷。

3 改进措施及实施

针对上述原因,根据锅炉现有烟气的露点及锅炉效率,重新设定排烟温度为155±5℃、给水温度为130±5℃,按照现有锅炉的实际结构型式,过热器及空气预热器结构及面积(实际面积)不变,省煤器采用光管对省煤器的面积进行校核,经过上述校核后,确定为一级省煤器的面积为940 m2,二级省煤器面积为455 m2。按照参烧90%(体积比)高炉煤气的燃料进行校核计算,其热力计算汇总如表3。

按照以上确定的省煤器的面积对省煤器进行改造:取消省煤器的鳍片,完全采用光管,省煤器的管径及壁厚不变,将一级省煤器纵向排数由原来的73排减少至60排,二级省煤器纵向排数不变,各进出口联箱的标高不变,蛇形管弯头不变。

省煤器的受热面积减少,烟气阻力与原来比略微减小,故烟风系统其他设备不需要改造;另一方面,由于省煤器的面积减小,省煤器的自重也减小,故原系统设计的载荷也能满足改造要求。

表3 校核改造热力计算数据汇总表

2013年6月停炉对以上方案进行实施,将原省煤器及联箱、一级空气预热器进行拆除,按照新设计的省煤器及联箱进行安装,对一级空气预热器进行了原样更换。

4 改进效果

按照相应措施改进施工后,于2013年8月10日点炉运行,通过调试,改造后高炉煤气烧量为8.22万m3/h、焦炉煤气烧量为2.49 km3/h、给水温度为138.2℃、蒸汽负荷90t/h的运行参数,见表4。

表4 改造后实际运行数据

从表4可以看出:锅炉在接近于设计工况下运行,锅炉负荷可达到90t/h,排烟温度能控制在150℃左右,二级空预器出口风温基本达到设计要求。运行至2014年4月(连续运行8个月),未出现过省煤器泄漏现象,停炉对一级预热器及省煤器进行检查,未发现预热器及省煤器管道上有结露及积灰现象;另一方面该锅炉连续运行8个月后,一级预热器及省煤器烟气差压基本未发生变化,说明省煤器及预热器不再发生低温腐蚀。

5 结束语

锅炉纵向鳍片式省煤器虽然可以扩展受热面,减少省煤器钢材消耗,降低排烟温度,但扩展受热面不是越大越好,必须根据吸热量的需求、排烟温度要求、省煤器沸腾率等因素确定受热面面积;且纵向鳍片式省煤器加工过程要求高,质量难以控制,会带来焊接收口咬边、焊接残余应力等缺陷,引发省煤器的泄漏。通过对省煤器结构型式进行改造,减小受热面积,使省煤器沸腾率在合理范围内,在一定范围内提高给水温度及排烟温度,能有效防止省煤器的泄漏。

[1]樊泉桂等.锅炉原理[M].北京:中国电力出版社,2004.8

[2]王贺军等.WG670/13.72-1型锅炉采用H型鳍片式省煤器的设计和运行[J].电力科学与工程.2008.6.第24卷第4期

[3]郑德升,电站锅炉省煤器暴漏原因分析及解决措施研究[J],华北电力大学,2004.5.

[4]高强,锅炉压力容器安装标准规范[M].吉林:吉林人民出版社,2001.7