集成电路制造中制程能力的提升

2014-12-05向璐

向 璐

(中国电子科技集团公司第58研究所,江苏 无锡 214035)

1 引言

在集成电路制造过程中会收集关键制程步骤的量测数据,这些量测数据包括:

(1)氧化、淀积及腐蚀后的膜厚量测;

(2)AA/POLY/WX/AlX等光刻和腐蚀后的条宽宽度;

(3)光刻的套刻;

(4)关键层次上的颗粒及图形缺损多余情况的缺陷检测;

(5)流片完成后的电性参数量测。

这些制程量测数据的稳定性体现了工厂对制程的控制能力。

2 制程能力评估标准

2.1 制程能力

制程能力由统计过程控制SPC中的CPK来体现,一般都要求每一个量测项的CPK>1.33。1.67>CPK>1.33 意味着制程能力良好,状态稳定。CPK>1.67意味着制程能力优,应当保持。CPK指标的不断提升意味着制造成本的增加,所以在质量和成本之间需要找到一个平衡点。大部分的工厂都选择CPK>1.33,并要求所有项目CPK都能大于1.33。

2.2 CPK的计算方法

CPK的计算方法主要有以下三个公式:

3 制程能力的监控方法

集成电路制造是每天24 h都在生产的,制程的量测数据不断录入系统。所以要求:

(1)设定合理有效的控制规范;

(2)密切关注新录入数据是否异常;

(3)对于多层Al工艺,在Al1完成后增加电性参数量测,以便及早发现电性参数的问题。

3.1 设立有效的控制规范

在原有规范上下限的基础上,按照3σ原理设立控制上下限,超出控制线的异常一定要找到纠正预防措施。

3σ介绍:连续的生产过程中,质量特性值最常见的典型分布为正态分布。

图1 正态分布图

3.2 定期察看SPC chart

定期察看SPC chart,对于非正常的波动都要进行分析并找到根本原因,给出有效的纠正预防措施。必要时要采取紧急措施停线或有条件放片,避免异常面的扩大。

3.3 电性参数量测

集成电路的器件在介质淀积前就完成了,介质淀积到制程结束是通过铝连线将器件相互连接,满足电路的功能要求。随着管芯面积的不断缩小,铝的连线层越来越多。要尽早发现器件的问题,可以在第一层铝完成后量测器件的电性参数,并建立SPC监控系统。

4 制程能力提升的案例分析

制程能力CPK低的原因有:异常波动、规范设置不佳、长期波动较大等。

4.1 异常波动

在SPC chart上发现连续3个批次共75片晶圆的关键层腐蚀后条宽超规范下限。察看了光刻的条宽,值偏小但仍在控制线内。

图2 腐蚀条宽控制图

图3 光刻条宽控制图

从控制图看出,正常片的BIAS=0.204 5-0.2=0.004 5 μm,异常片的BIAS=0.176-0.19=-0.014 μm,BIAS变化很大。考虑是否光刻胶的形貌出现问题,调出CD SEM量测机台保存的量测图片,发现光刻的条宽只有0.176 μm,严重超出规范且与录入系统的条宽数据有很大的出入。

调查中发现是作业员擅自将固定位置的量测点移动到其他位置,并录入较大的量测数据。这3批圆片本来可以在光刻返工后正常出货,但因作业员的自作主张换点量测导致了报废。后续制造部门给出了有效的纠正预防措施:宣导了操作纪律并加强培训,避免了类似问题的再次发生。CPK后续也恢复到了1.33以上。

4.2 规范设置不佳

数据长期偏离规范中心,导致CPK只有1.24,未达到CPK>1.33的要求。

对于长期生产的产品,客户一般不愿意更改制程条件。所以对于数据偏离规范中心的情况,一般是验证数据对良率的窗口。

图4 数据长期偏离规范中心控制图

图5 数据对良率的窗口

窗口显示数据在250~350区间良率都保持在95%,即可以更改数据规范从255~315到270~330。新规范下数据的CPK是2.5,满足CPK>1.33的要求。

图6 修正规范后的数据控制图

4.3 数据长期波动大

举例参数因数据波动大,CPK只有1.15。

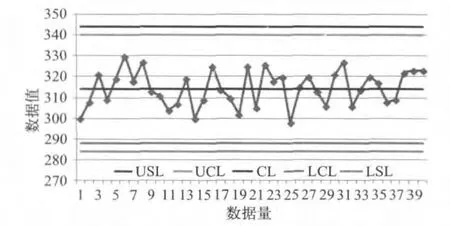

图7 数据波动大导致CPK未达到1.33的控制图

从参数的特性分析,影响的工艺制程有四个步骤。逐一分析该参数在四个步骤的机台差异。

从图8步骤一的参数机台差异分析图看出机台1、2间差异为7/314=2.2%。

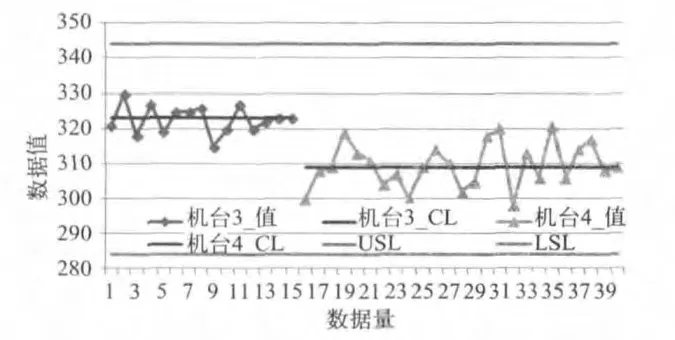

从图9步骤二的参数机台差异分析图看出机台3、4间差异为14/314=4.5%。

图8 参数在步骤一的机台差异控制图

图9 参数在步骤二的机台差异控制图

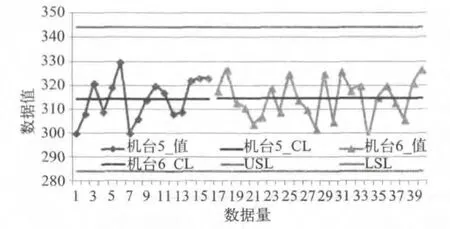

从图10步骤三的参数机台差异分析图看出机台5、6间差异为0.4/314=0.1%。

图10 参数在步骤三的机台差异控制图

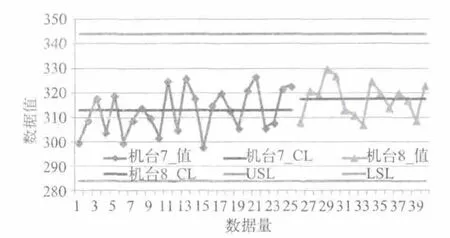

从图11步骤四的参数机台差异分析图看出机台7、8间差异为5/314=1.5%。

一般要求机台间的差异要低于3%, 步骤二的机台差异比3%大,需要匹配机台。机台匹配后的差异是2/314=0.6%,匹配后的参数CPK达到1.74(图12),满足要求。机台匹配完成以后,还需要确认之前是什么原因导致机台不匹配,同时完善机台的相关监控文件。

图11 参数在步骤四的机台差异控制图

图12 机台匹配后参数在步骤二的机台差异控制图

5 结束语

在集成电路制造中,监控生产过程的关键制程参数,通过统计过程控制技术及时发现、解决问题,并给出纠正预防措施。确保制程处于受控状态,减少报废,确保产品品质。

[1] 官生平. SPC统计制程管制[M]. 厦门:厦门大学出版社.