生产设备与部件风险辨识方法的探究

2014-12-05薄立刚唐艳艳

薄立刚,唐艳艳,田 宏

(沈阳航空航天大学安全工程学院,辽宁 沈阳 110136)

随着社会、科技的发展,企业生产规模的不断扩大以及新方法、新技术、新设备等的更新投入,使得企业的实际生产过程变得异常复杂,以往依靠风险评估人员自身素质和经验的安全评估手段已经无法满足现代企业安全生产的要求。其中,由于风险辨识的不完整性使企业承受着巨大的事故风险,安全生产问题亦成为严重制约企业发展和经济效益提高的一个重要因素。因此,企业的安全生产也越来越受到国家、企业和操作人员的关心和重视。

风险分析可为风险评价和风险应对提供依据,而限制风险分析应用的主要因素之一是风险分析的不完整性,这主要源于两方面原因:其一是在风险辨识阶段分析人员不能完全找出所有的潜在风险;其二是对已辨识的风险不能完全考虑到所有可能引发事故的原因及事故的后果[1]。目前,常用的风险辨识方法除了有其适应的评估对象和阶段外,大多数风险辨识方法都依赖于评价人员的自身素质和经验,依赖评价人员的主观认识和判断,缺乏系统性,这难免在辨识过程中会有疏漏。因此,在企业生产风险评估过程中确保风险辨识的完整性是整个风险评估过程的基础和关键。为此,本文基于相互作用矩阵法的思想对企业生产操作过程中设备与部件的风险辨识方法及风险控制对策进行了研究。

1 生产过程中设备与部件的风险辨识

企业对生产过程中的设备与部件(文中涉及的设备与部件是指在生产过程中具有独立完整功能的系统的一部分,其包括进行实际生产运行的设备与部件,如罐、风扇、开关、阀门等,也包括提供辅助功能(供电、供水、工具等)的设备与部件,如机柜、泵、F型扳手等)往往只是在设备的设计和试运行过程中进行较详细的风险辨识,一旦投入使用,对运行中的设备与部件的风险辨识往往就会循着之前已完成辨识的方法套路和思维方式进行,风险辨识过程变得过于简单且未考虑到设备与部件所处的实际生产环境。造成这种现象的主要原因,一是受风险辨识人员专业技术知识的限制,在后期风险辨识过程中对设备与部件的功能和设计意图缺乏了解,二是风险评估相关人员对设备与部件中存在的风险意识淡薄。近年来由于技术设备的原因造成的安全事故逐渐增多,已引起企业和安全相关人员的关注。

本文旨在探究企业生产操作过程中涉及到的设备与部件在运行使用中由于人员误操作或设备与部件自身缺陷导致的事故风险辨识方法。为了解决风险辨识的完整性,本文借鉴相互作用矩阵的结构化分析方法[2—3],将评估对象中涉及到的所有设备与部件按照功能结构划分为若干分析节点,并从人与设备、设备与设备、部件与设备/部件之间的相互作用三个方面出发,辨识系统中设备与部件涉及到的风险。

1.1 设备与部件的风险辨识方法

本文提出的设备与部件的风险辩识方法首先要明确评估的目的和范围,将评估对象中的设备与部件按照生产流程及功能设定划分成若干分析节点;然后依次对分析节点列出所有可能的人与设备之间的操作界面、设备与设备之间的界面、具有独立功能的部件与设备/部件之间的界面;最后根据项目清单依次辨识生产过程中所具有的潜在事故风险[4—5]。

1.2 设备与部件的风险辨识过程

企业生产过程中设备与部件的风险辨识过程如下(见图1):

1.2.1 界定范围、列出所有相互作用界面及清单

了解系统的设计意图和功能结构,明确风险辨识的目的和范围,将系统按照生产流程及功能设定划分成若干分析节点。本文中的分析节点可以是一个设备,如泵、风扇等,也可以是一个部件,如开关、阀门等,总之应确保每个分析节点都具有一个相对独立完整的功能。此外,还应注意节点之间的相互作用界面。

图1 设备与部件的风险辨识过程图Fig.1 Risk identification process of equipment and components

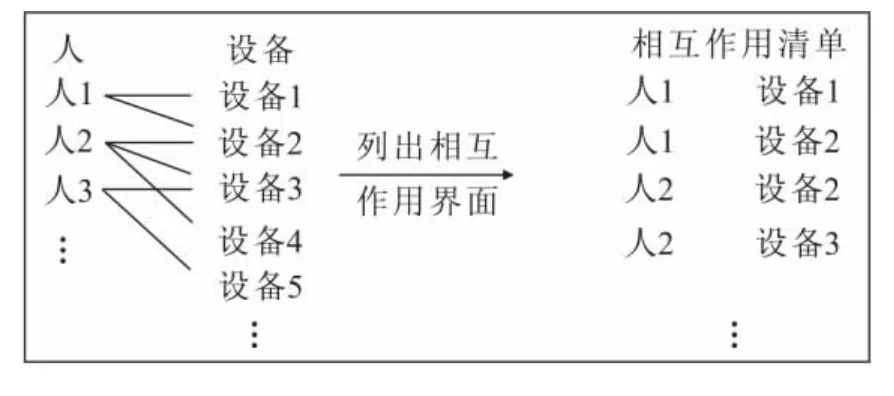

依次对分析节点从前述三个方面辨识出所有的相互作用界面,并列出清单。其中,在实际生产过程中人员可能只操作一种设备或部件,也可能操作多个,因此形成的相互作用界面数是不确定的。具体确定方法如下:当操作人员只接触一种设备时,形成的相互作用界面清单如图2所示;当操作人员接触多个设备时,形成的相互作用界面清单如图3所示。其中,当人员与部件形成相互作用界面时图2和图3中的“设备”改为“部件”。

图2 人与设备相互作用界面清单(一对一)Fig.2 Person-equipment interaction interface list(one to one)

图3 人与设备相互作用界面清单(一对多)Fig.3 Person-equipment interaction interface list(one to more)

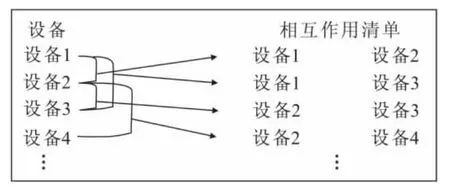

此外,分析节点内设备与设备之间以及部件与设备/部件之间的相互作用形式相似,不同部分之间可能有多种联系和相互作用,在此只列出设备与设备之间的相互作用清单(见图4),部件与设备/部件之间的相互作用清单可依照设备之间相互作用清单形式给出。

图4 设备之间相互作用界面清单Fig.4 Equipment-equipment interaction interface list

1.2.2 分析相互作用界面

(1)将整理出来的相互作用界面按照清单上的顺序排序,并依次选取一对相互作用界面分配“主动”和“被动”角色。在分析时,应明确相互作用中主动角色对被动角色施加的作用是否处于系统正常状态:如果是,说明系统或设备在设计上有问题需要进行设计分析或采取一定的安全补救措施;如果不是,则应从安全管理及安全防范和控制措施上加以考虑。

(2)询问主动部分状态是否可能改变为被动部分状态。分析主动角色向被动角色施加作用(正常及非正常状态下)是否可能导致相互作用双方发生状态改变,如发生,判断状态改变是否会引发新的相互作用界面。

(3)询问状态改变是否会导致新界面。作为状态变化的结果,可能会形成新的物质或状态,例如两个设备相互作用后,其中一设备有部件脱出,而该部件又与其他设备形成相互作用等。通常这些新物质或状态可能生成或是已出现的相互作用界面更有可能导致事故发生,因此对新形成的相互作用界面更应重视。如果没有新界面产生,则对这一界面的分析就完成了。如果因为状态的改变而生成新界面,就需要列出这些新界面并进行分析。

1.2.3 辨识潜在风险、整理风险清单

风险辨识结果可为进一步的风险分析过程提供基础和依据,因此对辨识出的风险有一个清晰的描述至关重要。如事故风险由哪个界面产生、在什么样的状态下、导致的原因和可能后果等都需进行较详细的描述,以便风险分析人员充分了解风险的相关情况并能做进一步处理。

2 风险辨识过程的改善对策

即便在一个小的系统中,涉及到的设备与部件可能就很多,因此本文将系统中的设备与部件按人与设备、设备与设备、部件与设备/部件相互作用三个方面考虑,这样既可以根据各自的特点选用不同的相互作用组合方法,又可以帮助后续的风险分析人员更加了解系统构成和设备结构,使风险辨识过程更具针对性,同时也提高了工作效率。

风险辨识过程中应尽可能地将系统中涉及到的所有相互作用界面都找到并列出,其中可能会增加许多凭以往经验认为不可能发生或即使发生也不可能造成严重后果的相互作用界面,因此笔者认为在风险辨识过程中应秉承一种开放的思维——“合理但尽可能开放”,即只要通过上述风险辨识过程而得到的相互作用界面,都应予以一定的关注,将日常生活中对待小概率事件的态度“这不可能发生!”,转变为“这可能发生吗?”[6]。此外,对于存在拆装过程的设备在辩识风险时应予以重视,即不但要确保整体安全性,还要关注部件等局部起到的安全关键性作用。

在分析得到的相互作用界面中,存在风险的状态可能为引发事故的基本原因,也可能是直接原因,因此在进行风险分析时需要根据这些状态推演事故后果或者寻求事故的基本原因,在此笔者建议风险分析过程可以结合事件树(ETA)和事故树(FTA)方法做进一步分析。

3 结论

本文提出的生产设备与部件的风险辨识方法将有助于风险评估人员理清系统的设备布置及功能结构,并能协助系统操作人员制定合理的操作规范,预防生产过程中安全事故的发生。在此基础上进行的风险评估过程以及提出的风险应对措施还可以帮助操作人员更好地理解设备的运作模式,从而从根本上提高操作人员的风险意识。该方法不仅可用于生产设备与部件设计阶段的风险评估,也同样适用于运行阶段的设备与部件的风险评估。

[1]吴宗之,高进东,张兴凯.工业危险辨识与评价[M].北京:气象出版社,2000.

[2]高进东,冯长根,吴宗之.危险辨识方法的研究[J].中国安全科学学报,2001,11(4):57-60.

[3]安泰环球技术委员会.管理风险创造价值[M].北京:人民邮电出版社,2010.

[4]Center for Chemical Process Safety(CCPS).Guidelines for Hazard Evaluation Procedures,3rd Edition[M].Hodder Paperback,2005.

[5]Gould,J.Review of Hazard Identification Techniques[M].Health and Safety Laboratory,2005.

[6]赵建民.HAZOP 成功的2个思维方式[J].现代职业安全,2012(4):94-97.