防火墙总成特性对汽车声学包性能影响

2014-12-05邓江华

邓江华

(中国汽车技术研究中心 汽车工程研究院,天津 300162)

防火墙总成主要包括防火墙钣金件与粘附其上的内外前围内饰件。防火墙钣金件作为车身壁板的主要结构件之一,主要功能是作为一些附件(空调等)与管线(电线线束、油门拉线等)的载体,同时与到吸隔声的作用。其中,内前围件是整车声学包中主要的部件之一。内前围吸隔声性能的好坏将直接影响到整车声学包的吸隔声性能水平,大多乘用车,多期望通过增加内前围重量来提升其隔声水平,同时在其上粘附PET类吸声材料,以提高其在车内的吸声性能。但由于防火墙钣金上由于过孔的存在和钣金件附件安装及结构形式的限制,不可避免的存在泄漏、内前围贴合不严及覆盖率不足等问题,而这些缺陷的存在将大大影响防火墙总成的隔声水平,尤其在高频时更为严重,此时,如果采用较重的内前围材料,不但不能提高其隔声水平,反而增大了车重,提高了成本。另外,防火墙钣金件本身的材料特性也会影响噪声在中频的传递效率。

本文通过对防火墙泄漏、内前围安装工艺、内前围覆盖率、防火墙材料特性等方面对整车声学包性能的分析,旨在揭示内前围及防火墙设计中所必须注意的细节,为声学包开发设计提供指导与参考,并将这一思想运用于某车型声学包优化中。

1 问题提出

发动机噪声在空气中传播,当入射到防火墙部件时,部分声能被反射,部分被外前围吸收,还有部分声能可以透过防火墙传入车内。为了尽量减小发动机噪声向车内的传递,在防火墙上还贴附有不同结构不同材料组成的内前围,用以提高防火墙的隔声性能。通常,内前围分为两层结构或三层结构,两层结构多采用重层(EVA、EPDM等)与软层(毛毡、PU发泡等),如图1 a所示;三层结构则多为在两层结构的基础上再增加一层吸声材料,构成软层+重层+软层,如图1 b所示;基于减重考虑,部分内前围材料也采用软层毛毡+重层(PA/PE膜)+硬层毛毡结构,如图1 c所示。最终内前围与防火墙钣金结构组成多层隔声层,从而大幅提升防火墙钣金的隔声水平。但由于防火墙过孔的泄漏及内前围覆盖率的不足,实际中防火墙总成隔声量并不能达到理想的隔声性能。通过以下分析,对防火墙隔声性能的诸多影响因素进行研究。

图1 内前围常见结构

2 影响因素分析

汽车内饰材料的隔声性能不仅与内饰件本身的密度有关,还与内饰件覆盖面积、泄漏等因素密切相关 [1―3]。

2.1 密度与频率的影响

材料的隔声性能可用透声系数τ表示为透射声功率Wt与入射声功率W的比值,即

式中It为透射声强;15为入射声强;pt为透射声压;p为入射声压。

通常为了直观反映材料隔声量的大小,通常定义隔声量R为

当不考虑材料的第一共振频率和临界吻合频率时,基于隔声量公式假设,由透声系数的定义及平面声波理论,可导出单层材料的隔声量简化计算公式为

即单层材料隔声性能满足质量定律,隔声量的大小与材料密度和声波频率成正比。故在汽车结构中,可通过增加钣金件厚度、提高内饰件克重等方式来提高整车隔声性能。如防火墙钣金件由0.7 mm提高至0.9 mm,内前围材料由1 200 gsm的毛毡材料更换为3 400 gsm的EVA材料等,均为增加材料密度以提高隔声量的例子。

在汽车结构中,仅采用钣金件隔声的部位基本不存在,多为在钣金结构上粘附内饰材料,组成多层隔声结构,而对于多层隔声结构,由于声波在透射过程中的多次反射衰减,及空气的弹性和附加吸收作用对声能衰减的增强,其透射损失更大,会明显高于几个单层材料隔声量的和。故内饰件结构多采用多层结构,如内前围采用两层或三层内饰结构、地毯采用毯面+多层毛毡层结构等。

2.2 覆盖率与泄漏的影响

在汽车内饰结构中,由于设计及工艺的问题,常会存在一些泄漏与内饰覆盖面不严的问题,如由于焊接质量和涂胶工艺控制不严引起的泄漏,由于零部件安装、工艺孔洞、工艺台阶等引起的内饰件与钣金件粘合不严或覆盖面积不足等,而这些问题在汽车防火墙结构中又更为常见。

存在泄漏或覆盖率不足的内饰结构,可以看作由不同隔声材料组合而成的隔声体。而对于组合材料,其隔声量可由透射系数推导得

式中τˉ为组合材料平均透射系数;τi为第i种材料透射系数,Si为第i种材料透射面积。

2.2.1 泄漏

假设结构总面积为1 m2,当不存在泄漏时,其平均透射系数为0.000 001,即隔声量R=60 dB。如结构存在1 mm2泄漏,则泄漏位置平均透射系数为1,由式4可得,当存在此泄漏时,结构的隔声量为

由上分析可见,泄漏面积越大,对结构隔声量影响越大,在整车结构中,以防火墙为例,当其上存在的泄漏时,防火墙最大隔声量不超过60 dB;存在的泄漏时,防火墙最大隔声量不超过50 dB;依此类推。故对汽车结构需严格控制各位置的泄漏量,当存在较小的泄漏时,即使防火墙采用更厚的钢板、更重的内饰件,其隔声性能也已无法提升。

2.2.2 覆盖率

汽车内饰件由于由于结构过孔、结构造型及结构工艺等的影响,往往不能完全覆盖或贴合整个钣金结构件,从而造成内饰件覆盖率低或内饰与钣金件间形成不闭合空腔等情况。

以汽车防火墙为例,假设结构总面积为1 m2,当内饰覆盖率为100%时,其平均透射系数为0.000 001,即隔声量R=60 dB;防火墙钣金件透射系数为0.001。当内饰覆盖率为99%时,由式4可得结构的隔声量为

由式6可知,当内饰件覆盖面积为99%时,隔声量降低了10 dB,同理,可得出当覆盖面积为98%时,隔声量为46.78 dB,降低了约13 dB;覆盖面积为95%时,隔声量为42.93 dB,降低了约17 dB;覆盖面积为90%时,隔声量为39.96 dB,已不足40 dB。

可见,当覆盖率不足时,结构隔声性能急剧下降。由式6可计算出,当覆盖率低于99%时,即使再增大覆盖内饰件位置的隔声性能,结构整体的隔声量也不会超过50 dB。

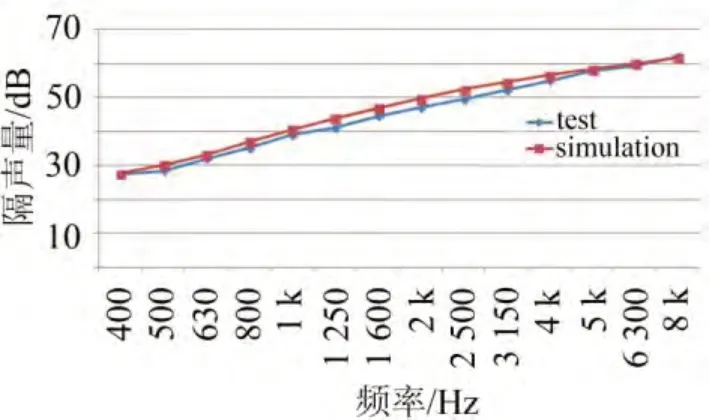

3 声学包仿真分析

作为中高频声场分析的主要工具之一,统计能量方法广泛运用于整车声学包分析优化中[4~6]。对防火墙钣金件(带内前围)进行隔声量测试,如图2所示,建立带有内前围防火墙的SEA模型,如图3所示。图4为测试值与仿真结果的比较,仿真值与实测值误差均在3 dB以内,且趋势基本一致。故可用此模型分析不同泄漏量及不同内前围覆盖率对防火墙隔声性能的影响。

图2 防火墙隔声量测试

图3 防火墙SEA模型

图4 测试值与仿真值比较

3.1 泄漏量的影响

按照整车状态下,防火墙上可能存在泄漏位置(如线束过孔处)施加不同大小的泄漏,得出不同泄漏量下防火墙的隔声性能曲线,如图5所示。

可见,当泄漏量从1 mm2增大至10 mm2时,防火墙隔声性能明显降低,尤其是高频隔声性能,8 kHz时,隔声量降低量由5 dB降至12 dB。由此说明泄漏量越大,高频隔声性能下降越严重,并随泄漏量的增大,隔声性能的衰减向中频扩展。

图5 不同泄漏量对防火墙隔声性能影响

3.2 覆盖率的影响

适当改变内前围在防火墙上的覆盖面积,以模拟内前围与防火墙贴合不严而造成的开放空腔,及由于工艺引起的实际覆盖率不足等情况。当内前围采用不同覆盖率时(分别取99%、98%、95%、90%),可得出防火墙的隔声性能曲线,如图6所示(注99%覆盖率为原始状态)。

图6 不同覆盖率对防火墙隔声性能影响

由图6可以看出,随着内前围覆盖率的减小,防火墙隔声性能明显降低,尤其是高频隔声性能。由此说明覆盖率越小,高频隔声性能下降越严重,并随覆盖率的减小,隔声性能的衰减逐渐向中频扩展。

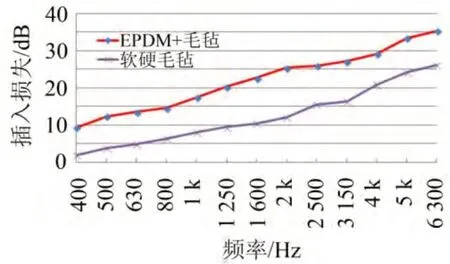

4 试验验证

对粘附于防火墙钣金件的两种内前围材料进行隔声性能比较。两种内前围分别为软层毛毡+薄膜+硬层毛毡(20 mm厚,2 200 gsm)与EPDM+软层毛毡(20 mm厚,3 400 gsm)。图7所示为对两种内前围平板样件进行插入损失测试。图7可见,EPDM+毛毡材料的隔声性能明显优于软硬毛毡组合材料。

将两种材料制成的内前围成形件贴附于防火墙钣金件上,进行防火墙总成的隔声量测试,测试中,将防火墙上开孔采用铅皮进行密封。测试图见图2。由于孔洞密封及钣金搭接工艺,在钣金件上仍存在一些小的泄漏,通过声强云图扫描可见,如图8所示。

由于设计原因,防火墙上还存在一些台阶孔及部件安装支架等,造成内前围在安装过程中,存在与防火墙贴合不严及不能全覆盖的问题。在此前提下,测得两种材料内前围成形件插入损失如图9所示。

图7 两种内前围材料插入损失比较

图8 防火墙声强云图

图9 两种内前围隔声性能比较

由图9可以看出,两种内前围隔声性能相当,1 600 Hz以下频率时,EPDM+毛毡材料内前围隔声性能略高,但在1 600 Hz以上频率时,该内前围隔声性能反而有所下降,略差于软硬毛毡层内前围,测试结果与两种材料平板样件结果明显不同。

造成此问题的主要原因即是由于内前围在安装于防火墙上后,由于泄漏及覆盖率的原因而大大削减了隔声性能,而由于软硬毛毡层结构内前围的吸声水平优于EPDM+毛毡结构内前围,一定程度上弥补了隔声性能降低的问题,从而造成了两种内前围隔声性能出现图9所示的现象。

5 结语

防火墙总成隔声性能的优劣将直接影响到车内噪声水平的高低,较高的隔声性能可有效隔绝发动机透过音,提高车内驾乘人员声品质。通过前述分析可得出如下结论:

(1)泄漏量对高频隔声性能影响明显,当泄漏量为结构面积的1/1 000 000时,结构的隔声性能不会高于60 dB,依此类推。另外,随泄漏量的增大,隔声性能的衰减向中频扩展;

(2)覆盖率会限制材料的隔声水平,99%的覆盖率已能使隔声性能降低近10 dB。同样,覆盖率对高频隔声性能影响较大,随覆盖率的减小,隔声性能的衰减向中频扩展;

(3)材料隔声性能与材料的密度成正比,在控制泄漏及确保覆盖率的情况下,材料密度越大,则其隔声性能越佳;

(4)整车内饰设计时,不能仅仅从材料的质量或平板样件隔声性能来确定内饰选材,还需充分考虑到内饰件的装配工艺及相关钣金件的加工工艺,只有如此,才能达到满足设计要求的隔声效果。否则,如不能控制泄漏、保证覆盖率时,更高隔声性能的材料(更重)不但起不到应有的作用,反而会大大增加材料成本,适得其反。

文献参考:

[1]Freeman Todd,Pickering D J.Analytical and experimental approach to acoustic package design[C].SAE2009-01-2119.

[2]李晓政,黄其柏,等.车辆室内噪声的统计能量分析优化仿真[J].噪声与振动控制,2005(3):29-32.

[3]Claudio Bertolini,Theophane Courtois.An SEA-based procedure for the optimal definition of the balance between absorption and insulation of lightweight sound package parts[C].SAE 2012-01-1527.

[4]Chadwyck Musser,Jerome Manning,George Chaoying Peng.Prediction of vehicle interior sound pressure distribution with sea[C].SAE 2011-01-1705.

[5]Gerard Borello,Laurent Gagliardini.Virtual SEA:towards an industral process[C].SEA 2007-01-2302.

[6]Wentzel Richard E,Aubert Allan C.An interactive approach to the design of an acoustically balanced vehicle sound package[C].SAE 2007-01-2314.