船机选择性催化还原系统SCR排气处理的数值计算

2014-12-05宋鑫

宋 鑫

(中国舰船研究院,北京100192)

0 引 言

环境保护是当今社会发展的重要话题,国际环保组织已向各国提出了越来越高的环保指标。船机气体排放是海洋污染中的主要来源之一。船机排放的废气中主要包括NOX,CO2,CO,VOCs 及碳粒及烟尘等物质,在排出的氮氧化物NOX中主要为NO和NO2。氮氧化物是毒性很强的气体,对人体有很大伤害,进入大气中会促进酸雨和光化学烟雾的形成,引起土壤酸化,影响植物生长。

为了进一步控制船机NOX排放,国际海事IMO组织提出Tier III 排放标准,明确2016年以后要执行的船机排气NOX指标要求。根据新要求,船机内净化技术已很难满足,因此排气后处理技术越来越受到重视,在欧美日等国已兴起排气后处理技术的研究热点,并逐步把相关技术产业化。选择性催化还原技术(SCR)具有很高的经济性和实用性,被认为是船舶废气排放处理技术中最具有推广价值的技术之一[1]。国内对船机SCR 系统的研究开展较晚,因此相关理论知识的储备非常迫切。本文以计算流体力学CFD 理论为基础,针对船机排气的特点得出数值仿真计算的基本方法,结合船舶管路布置情况,分析了SCR 系统排气流场规律及湍动能分布等特点。

1 SCR 系统的工作基本原理

选择性催化还原系统SCR,主要由电控系统(尿素电子控制单元、发动机电子控制单元),SCR催化器、尿素喷射系统、传感器等组成。通过电控系统对尿素喷射的精确控制,来实现NOX的有效转化,同时控制NH3的泄漏量。目前系统的主要还原剂材料是尿素,尿素水溶液在蒸发作用下析出固态尿素颗粒[2]:

在一定温度下尿素热解生成氨气和氰酸,氰酸水解生成氨气和CO2:

在SCR 催化器中NOX的催化还原反应主要有:

标准反应:

快速反应:

2 模型计算方法分析

SCR 系统管道内部是复杂流体运动的过程,包含了尿素水溶液的喷射分解、催化反应、排气运动等方面。为更准确对物理化学过程的全面、准确数值模拟,本文采用湍流数值模型对SCR 内部流场仿真计算。采用雷诺平均法对非稳态连续方程和Navier-Stokes 方程做时间平均,得到湍流时均流动的控制方程如下[3]:

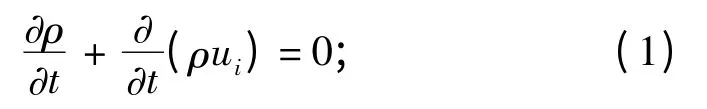

连续性方程:

动量方程:

因此湍动能和耗散率的控制方程分别为[4]:

式中:Cμ为经验常数;v 为运动粘度。模型常数取Cμ=0.08,Bε1=1.42,Bε2=0.83,Bε3=0.34,Bε4=1.94,σk=1。

SCR 系统的物理化学反应过程,存在质的交换且存在多种化学组分,每组分都遵循组分质量守恒定律。根据组分的质量守恒定律,写出组分的质量守恒方程如下[5]:

式中:yk为化学组分k 的质量分数;Γyk为对应组分的质量扩散;Syk为单位时间内单位体积通过化学反应产生的组分质量(即生产率);产生速率Kgas为化学组分的总数。Γyk一般通过湍流施密特数计算得到,组分输运方程中的源项Syk与组分的反应速率及计算网格体积的大小相关。

考虑到催化器特有的多孔介质模型,需在标准动量方程后附加动量方程源项来计算通道中的气流速度,包括粘性损失项和惯性损失项2 个部分,如下所示:

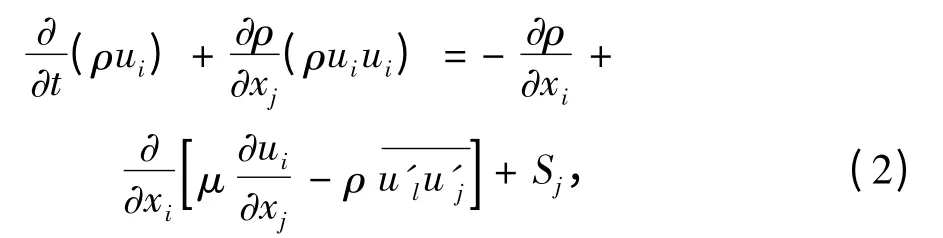

多孔介质模型中,湍动能k 通过求解标准的输运方程得到,湍动耗散率ε 采用如下公式进行计算:

其中Lpor为湍流长度尺度,用于表征多孔介质中的湍流特性。

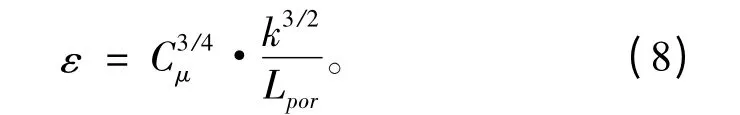

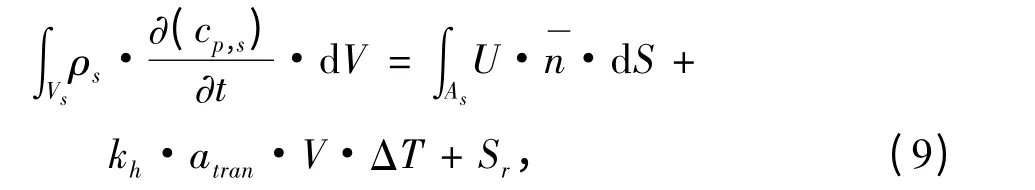

为计算单位时间单位体积内物理量的守恒性质,采用如下固体能量守恒方程:

式中:Cp,s为催化剂表面的比热容;U 为固体热传导项;kh为气固两相的传热系数;atran为催化剂的比表面积;ΔT 为气体与固体的温度差;Sr为化学反应产生的源项;V 为催化剂的体积;Vs为固体的体积;As为固体的表面积。

3 仿真模型与计算结果对比

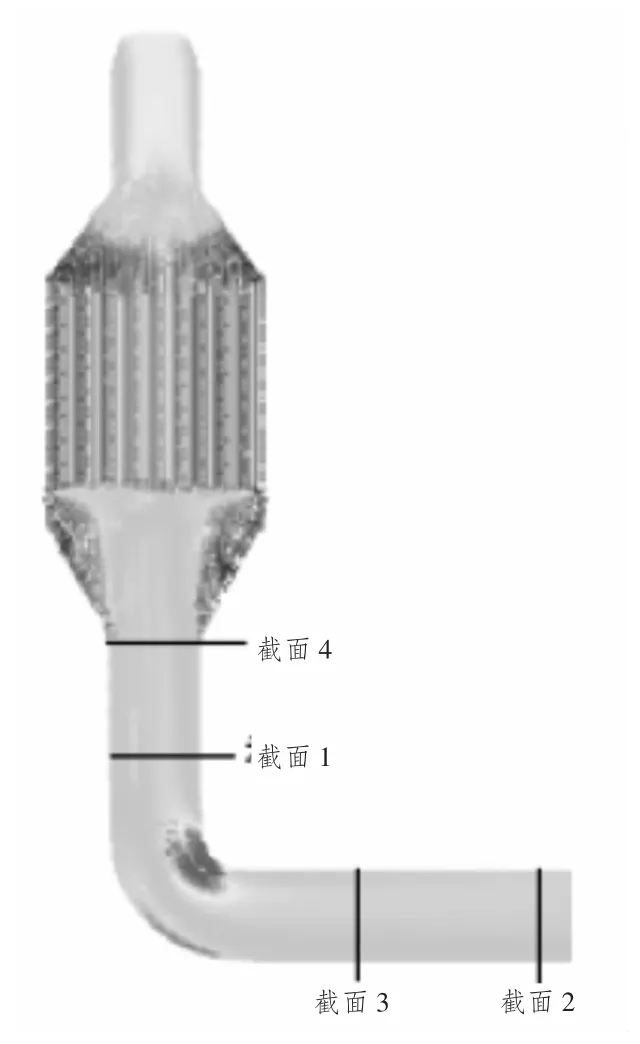

以常用船舶柴油机排气管路分布为例,管路布置及催化器简化模型如图1所示。

图1 管路布置及催化器模型Fig.1 Exhaust pipe and catalyst model

采用柴油机100%负荷作为仿真工况,操作压力设为0 Pa,催化剂采用多孔介质模型,壁面为标准壁面函数模型。其他主要边界条件为:进口速度6.75 m/s,气体密度2.36 kg/m3,湍流强度3%,孔隙率0.78。

1)速度分布

图2 为全管路的速度分布图,图3 为进催化器扩压区的速度分布图。从图中可知,排气经弯管时流速快速增大,主要是因为内壁压力的减小,当压力升高时,流速逐步降低。

图2 管道流速图Fig.2 Gas velocity in pipe

从图3 可知,当进入催化器扩压区域位置时,左右侧产生2 个漩涡,这主要是因为气体通过的催化器内壁及催化剂孔道导致气体流经的截面积变化产生流动分离现象,在弯管的作用下右侧的流速较高,导致形成较小的涡流。漩涡的产生更有利于尿素水溶液的分解和提高排气与尿素的混合程度,促进气流沿管路扩散能力,提高NOX转化效率。

图3 进口区流速图Fig.3 Inlet gas velocity of catalyst model

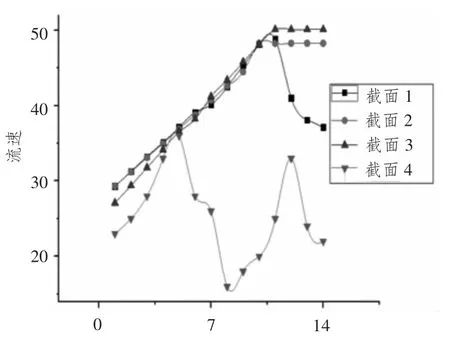

为进一步分析管路中气体流场的分布变化情况,取4 截面位置如图4所示,其中截面4 为催化器进口出,取沿管道左侧壁到右侧壁方向,对各截面的速度分布数值进行对比分析,结果如图5所示。

图4 排气管截面Fig.4 Slice area of exhaust pipe

由图5 分析可知,气体在截面1和截面2 中表现不均匀,两边流速呈明显差异,因为弯管的作用,截面1 中气体流场的流速高的部分向中间集中,两端流速相对较低。在进入催化器截面时,高流速逐步向四周扩散,中间部分流速降低,原因主要是因为涡流的产生使气体开始呈现出四周扩散的形态。

2)湍流动能分布

由图6 可知,气体进入弯管和催化器扩压区域后,湍流动能明显增强,原因是弯管使气体流速变化增大,流速梯度的增大带来流体之间内部的摩擦加大增强了湍流的动能,而对于催化器扩压区,由于内壁及催化剂孔效应,气体发生流动分离,产生漩涡,使漩涡外围的湍流增强。进入催化剂后气体扰动变小,湍流动能较低,体现出层流的特点。

图5 排气管流速对比图Fig.5 Gas velocity comparison in exhaust pipe

图6 排气管湍流动能分布Fig.6 Turbulence energy distribution in exhaust pipe

4 结 语

本文针对船机SCR 系统,结合CFD 理论提出船机排气运动的数值计算方法,得出船机SCR 系统排气流场流速及湍动能等分布特点以及形成的原因,为船机SCR 系统的研究开发提供参考。

[1]KOEBEL M,ELSENER M,et al.Urea-SCR:a promising technique to reduce NOXemissions from automotive diesel engines[J].Catalysis Today,2000,59:335-345.

[2]NOEL W C,DEAN C C,et al.Formation and reactions of isocyanic acid during the catalytic reduction of nitrogen oxides[J].Topics in Catalysis,2000,10:13-20.

[3]王福军.计算流体动力学分析:CFD 软件原理与应用[M].北京:清华大学出版社,2004.

[4]HERMAN W,HARALD B,FRANK T,et al.Optimization of catalytic converter gas flow distribution by CFD prediction[C].SAE Paper 930780.

[5]S.V.帕坦卡.传热与流体的数值计算[M].北京:科学出版社,1992.