爆炸载荷下舱壁结构模型化技术研究及其结构响应分析

2014-12-05张克勇

张 健,姚 潞,尹 群,张克勇

(江苏科技大学 船舶与海洋工程学院,江苏 镇江212003)

0 引 言

舰船是海上战斗部队赖以生存和进行攻击的平台。在爆炸载荷下,舱壁结构在短时间内将承受巨大的爆炸载荷,这对于舱壁结构的抗爆抗冲击能力提出了很高的要求。研究爆炸载荷下舱壁的结构响应,有实验法和数值模拟法。由于实验是破坏性实验,而且费用大,爆炸又是一个瞬间过程,能得到的数据非常有限,所以本文采用数值仿真法。

海军工程大学的朱锡等[1]对近距空爆载荷作用下双层防爆舱壁结构抗爆性能做了数值仿真分析,得出双层舱壁的抗爆性能明显优于夹筋板架的结论。另外他们也对双层防爆舱壁结构的动态吸能特性进行了分析。分析出在爆炸冲击载荷下,夹筋舱壁板架结构的3 种主要破坏模式,提出了双层平板连接、双层圆柱壳立式、双层圆柱壳卧式连接共3 种双层舱壁结构形式。研究结果还表明,双层舱壁结构能有效避免舱内爆炸时角隅汇聚冲击波载荷作用[2]。上海交通大学的张世联、王佳颖等做了舱内爆炸载荷下双层横舱壁设计初探,提出增加角隅处横舱壁板厚以及在两道舱壁之间添加纵向隔壁的改进设计方案[3]。

本文采用非线性有限元软件MSC.DYTRAN 进行数值仿真计算,数值模拟首先要研究模型化技术。对此先将完整舱壁模型结构进行简化,并确定模型在有限元计算时的一系列参数,如欧拉网格大小、耦合方法、求解方法等。在确保舱壁响应数值结果不失真的情况下,选取简化模型,对单、双层舱壁在爆炸载荷下的变形、吸能、加速度响应进行分析。结果表明,双层舱壁结构的防爆效果明显优于单层舱壁结构,为舰船横舱壁结构的优化设计提供参考。

1 舱室结构的模型化技术研究

针对模型化技术研究,本文主要从舱室个数、舱壁结构的型材简化、空气域网格大小的选取、边界条件和耦合面的选取、耦合方法和求解器的选取、模型参数的设置这几个方面进行研究分析。

1.1 舱室结构的简化

本文初始模型是某条大型舰船的28# ~46#肋位舱段,总长为9 m。该舱段有5 层甲板,型宽为8 m,型深10 m,在型深方向将该舱段分为上下共5个舱室。在结构简化的研究中,主要对结构的舱室个数、舱壁结构的构件进行简化。

1)舱室个数简化

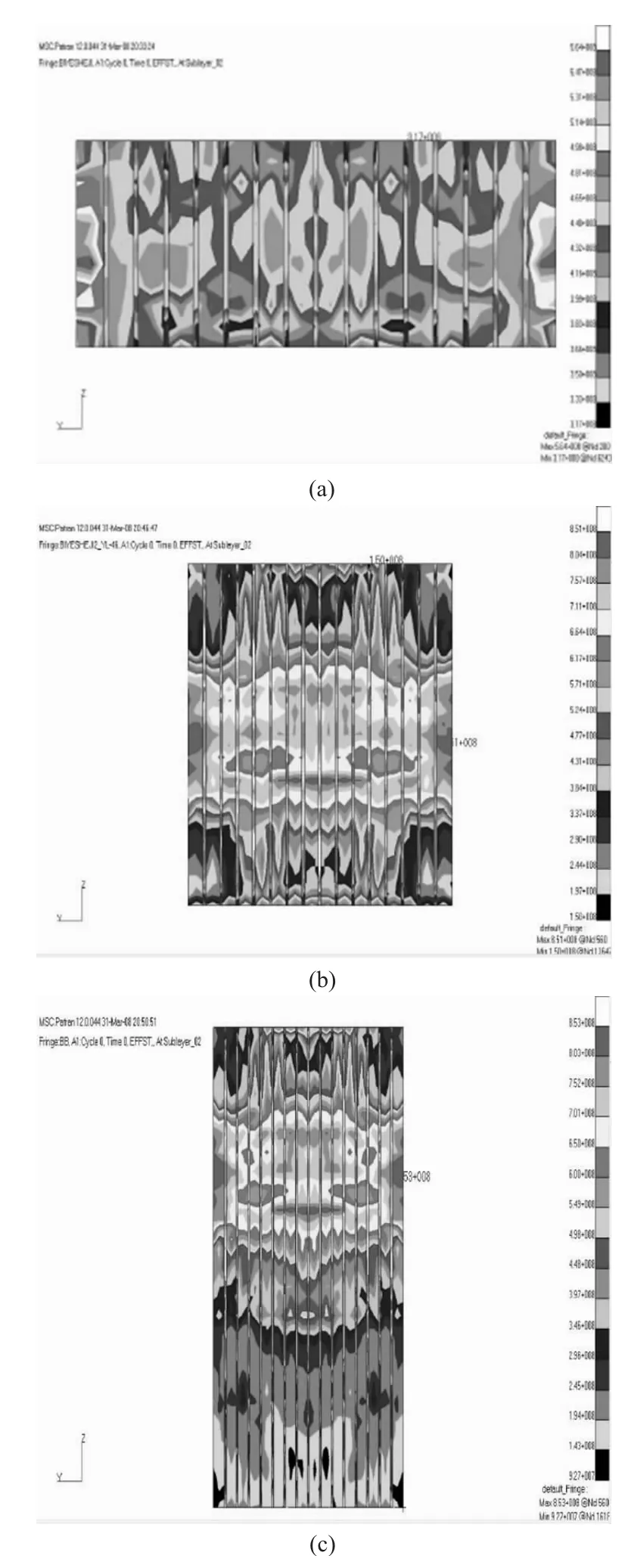

初始模型为5 个舱室,考虑将其简化为3 个舱室或者1 个舱室模型。5 个舱室模型为完整舱段模型,3 个舱室模型保留了爆炸舱室以及其相连的上下2 个舱室,1 个舱室模型就单独的爆炸舱室模型。通过比较3 种不同舱室个数的结构模型的吸能、加速度、应力响应,发现3 个舱室模型结构的吸能、加速度、应力云图跟5 个舱室模型结构的基本一致。如图1 ~图3所示,3 个舱室模型的吸能、中心点的加速度曲线跟5 个舱室的响应结果几乎完全吻合。而且观察舱壁的应力云图不难发现,3 个舱室的应力云图与5 个舱室的应力云图也大致吻合。因为5 个舱室的模型是完整模型舱段,其响应结果可以作为对比标准,所以最终能得出结论可以用3 舱室模型代替5 舱室模型,节省建模和有限元计算时间。

图1 三种模型舱壁吸能曲线图Fig.1 Bulkhead energy curves of three models

图2 三种模型舱壁中心点加速度曲线图Fig.2 The acceleration curves of the center nodes

2)舱壁结构简化

对于舱壁结构的简化,在考虑不影响整个计算结果真实度的情况下,可以将舱壁结构简化。第1 种将上面的T 型材面板等效到腹板上,也就是用扁钢代替T 型材;第2 种将T 型材全部等效到舱壁上。分别将2 种简化结构的计算结果与未简化的模型进行对比,图4 ~图5 显示了3 种不同模型的吸能与加速度响应,发现第1 种简化模型与未简化的模型在加速度响应上几乎一致。3 种模型的吸能均有所不同,未简化模型、第1 种模型、第2 种模型其吸能响应数值都依次小幅降低。表1 给出了3 种模型的结构最大变形,发现第1 种简化模型的变形量最小。因此在综合考虑加速度、吸能、变形3 种响应的情况下,可以选择第1种简化模型代替原来的模型。

表1 舱壁最大变形值Tab.1 Bulkhead maximum deformation

1.2 空气域网格的选取

图3 三种模型舱壁的应力分布云图Fig.3 The stress nephogram of three bulkheadd

图4 三种模型舱壁吸能曲线Fig.4 Bulkhead energy curves of three models

在设置欧拉耦合参数时,本文对欧拉网格的大小选取也做了对比,选取了250 mm,333 mm,500 mm的3 种欧拉网格,通过有限元分析舱室内部特定点的冲击波压力峰值。由图6 对比可以看出,欧拉网格越小精度越高,250 mm 欧拉网格计算出的压力峰值曲线与由经验公式[4]计算出的压力峰值曲线最为接近。至于4.5 m 处的计算值和经验值误差很大主要是因为在4.5 m 处欧拉单元和拉格朗日单元发生耦合导致压力值发生很大变化,这个地方的压力值和经验值不可以比较。但网格过小对计算机的计算内存要求就比较高,计算时间也会较长,综合考虑本文选取欧拉网格大小为250 mm。

图5 三种模型舱壁中心点加速度曲线Fig.5 The acceleration curves of the center nodes

图6 压力峰值曲线图Fig.6 Pressure peaks curves

1.3 边界条件与耦合面的选取

在对边界条件进行设置时,本文考虑到模型的形状及长度,结合边界条件设置的作用,先在原来的基础上将模型延46#肋位向船首延伸4 ~5 个肋位,在延伸结构的端面上向所有节点施加纵向、横向、垂向线位移约束,另外一端在28#肋位处,因为本文重点研究46#肋位处舱壁的结构响应,28#肋位处离46#肋位有一定的距离,所以在28#肋位处不必延伸结构,直接在其端面所有节点上施加横向、垂向线位移约束,两端均不施加角位移约束,用以模拟船体其他部分对本舱段的约束。

耦合面的选取上,将爆炸舱室及上下2 个舱室都建立成耦合面。对模型的3 个舱室都建立了空气域,这样在有限元数值仿真计算中,冲击波不仅能在爆炸舱室内传播,而且对相邻舱室也有影响,这就更加符合真实的舱内爆炸情况。

1.4 求解器和耦合方法的选取

有限元软件MSC.DYTRAN 有2 种求解方法,分别为有限体积法(FVE)和近似黎曼求解法(ROE)。ROE 方法是一种根据Philip Roe[5]教授的思想开发的、用于气体和液体流动分析的解算方法,即在单元表面采用基于所谓黎曼解的方法来定义质量、动量和能量这些保守物理量的通量的方法。这种算法可以通过参数卡片PARAM,LIMITER,ROE 来激活。

MSC.Dytran 程序根据分析问题的不同,提供2 种处理流-固耦合[6-8]的分析方法:一般耦合法(General Coupling)和ALE 法(Arbitrary Lagrange Euler)。当使用ALE 方法定义耦合面时,需要在耦合处各个节点相联,使建模繁琐,此外不能用于具有剪切刚度的单元欧拉材料,也不能使用高精度的黎曼(Roe)求解器。因此我们使用考虑失效的多重耦合面法,其优点在于可使用程序中的卡片进行Euler 网格划分和耦合定义,不需要耦合面上各个节点相连接,简化了建模工作,同时可采用高精度的Roe 求解器,但是必须要求其结构封闭[9],如果遇到不封闭的情况,必须建立哑元进行封闭,同时欧拉单元必须包围拉格朗日单元。

1.5 模型材料参数

在数值仿真中,涉及到3 种模型材料,分别为舱室结构、空气、炸药。

舱室结构采用钢制弹塑性材料,具体材料参数如下:密度为7 850 kg/m3,弹性模量为210 GPa,泊松比为0.3,最大失效应变取0.28,材料应变率效应采用与试验数据符合得较好的 Cowper-Symonds[10]模型进行拟合,Cowper-Symonds 关系式中的系数D 为40,P 为5。材料屈服模型采用冯·米塞斯屈服模型,屈服应力计算公式为

式中:σ0为屈服应力;E 为杨氏模量;Eh为强化模量;εp为等效塑性应变。

本文空气跟炸药均采用GAMA 状态方程来定义材料在各种不同状态下压力与密度及比内能之间的函数关系。GAMA 状态方程为:

式中:e 为单位质量的内能,ρ 为总体材料密度,γ 为比热比(Cp/Cv)[11]。

空气密度为1.25 kg/m3,比内能为2×105;炸药密度为1 600 kg/m3,比内能为4.2×106J。

2 单舱壁舱室模型数值响应分析

2.1 舱壁模型

本文所采用模型为假想的船舶横舱壁结构,结合上文舱室结构的模型化技术研究,计算模型定位3 个舱室的结构模型,中间舱室选为爆炸舱室,炸药安置于爆炸舱室中间位置。主要研究的舱壁是46#肋位的舱壁,舱壁板厚度上下统一为6 mm,舱壁面上的型材尺寸为7 mm×160 mm,间隔500 mm 设置一个垂向型材。图7 为舱壁的结构模型图,其中间框选部分为本文重点研究的爆炸舱室舱壁部分。

图7 舱壁模型图Fig.7 Bulkhead model picture

图8 舱壁吸能曲线图Fig.8 Bulkhead energy curve

2.2 单层舱壁数值响应分析

本文在数值响应分析中,选取了3 种参数进行数据读取分析。3 种参数分别为舱壁吸能响应、舱壁变形响应、舱壁特定点的加速度响应。舱壁吸能越多对舰船结构以及船体内部人员、设备的破坏性越小,有益于延长舰船的生命力。舱壁的变形响应是舰船受损的最直观的反应,变形过大就会出现破口以及撕裂等情况。冲击环境是设备抗冲击研究需考虑的首要因素,加速度响应的大小是判断舰船舱壁结构抗冲击能力最有效的方法。

1)单层舱壁吸能响应

从图8 可知,舱壁在爆炸初期(约0.003 s)的时间段内吸能量几乎为0,这是因为该时间段为爆炸初期,冲击波尚未传到舱壁,因此舱壁未发生变形所致,随着爆炸冲击波的传播,舱壁上吸收的能量逐渐呈上升趋势。在0.035 s 往后,吸能曲线趋于平稳,此后舱壁也将不再变形。

2)单层舱壁的变形分析

舱壁变形如图9所示,图中直线部分为爆炸前舱壁的位置。从图中看出舱壁变形的最大值都发生在爆炸舱室的舱壁与甲板、舷侧相连接的结构处,这是因为在冲击波载荷作用下,爆炸舱室的舱壁一方面受到来自舱室内部冲击波的冲击,同时,由于甲板、舷侧上也受到冲击波的载荷作用,在舱壁与甲板、舷侧相连处,受到了以上2 个方向冲击波载荷的联合作用,因此在此处冲击波汇聚,产生最大应力值。在舰船设计过程中,此处应进行适当的结构加强。

图9 舱壁变形图Fig.9 Bulkhead deformation picture

图10 舱壁点的加速度曲线Fig.10 The acceleration curves of the nodes

3)单层舱壁的加速度响应分析

本文选取了模型舱壁上的3 个点作为研究点,读取它们的加速度值,加速度响应如图10所示。如图点1,2,3 是爆炸舱室对应的舱壁上的点,点1位于舱壁中上处,点2 位于舱壁中间偏右,点3 位于舱壁中心处。从图中明显看出,爆炸舱室舱壁中心点处的加速度显现出较强的振动特性,随着冲击波的传播,在冲击波传到舱壁上的时刻加速度急速上升到最大值,之后加速度逐渐呈波浪式衰减。点2 处冲击波容易形成汇聚,还有较高的加速度出现,但相对于第一次的冲击波,加速度最大值还是有所下降。点1 位于中上方,离爆炸点较远,且不容易形成汇聚波,所以加速度较低。

3 双层舱壁结构舱室模型数值响应分析

3.1 双层舱壁模型

舱壁结构的防爆性能对舰船本身有着极其重要的意义。因此考虑单舱壁的防爆性能后,本文又继续对双层舱壁的防爆性能做了研究。文中研究的双层舱壁是在原先单层舱壁的基础上进行修改。双层舱壁结构由2 块舱壁板与中间的夹筋结构组成。每块舱壁板的厚度定为4 mm,2 块舱壁板的间距为250 mm,中间夹筋板的厚度改为3 mm,每隔500 mm设置1 块夹筋板,具体如图11所示。

图11 双层舱壁结构图Fig.11 Double bulkhead model picture

图12 吸能曲线图Fig.12 Bulkhead energy curve

3.2 双层舱壁数值响应分析

1)双层舱壁吸能响应

双层舱壁吸能为双层舱壁与夹筋板的总吸能,如图12所示。其整体趋势与单层舱壁的吸能曲线类似,在前0.003 s 爆炸冲击波未传到舱壁,吸能为0 J,此后舱壁吸能逐渐增加,0.015 s 后吸能趋于缓和。从图中可以看出双层舱壁在整个时间段内的吸能量明显高于单层舱壁的吸能量。

2)双层舱壁变形分析

双层舱壁结构变形如图13所示,图中2 条直线为爆炸前双层舱壁的位置。比较发现两层舱壁板变形形状几乎一样,在上下边角处结构有所上翘,正如前面所述,在舱壁角隅[12]处易受到冲击波的汇聚作用。从计算结果可知,迎爆面舱壁的最大变形为0.31 m,背爆面舱壁的最大变形为0.28 m,相比于单层舱壁的最大变形0.37 m 均有所减低。

3)双层舱壁加速度响应分析

由于双层舱壁结构有2 块舱壁板,而结构的抗爆性能是考察舱壁整体的防爆效果,因此分析加速度数值仿真结果时重点要分析背爆面舱壁的的加速度响应。本文选取了背爆面舱壁上的3 个点作为考察点,读取其加速度数值,如图14所示。点1 位于舱壁的中上方,点2 位于舱壁与舷侧相连的角隅处,点3 位于舱壁中心处。观察响应曲线可知点2 在加速度到达最大值后,由于爆炸冲击波的汇聚作用,在后面一段时间仍然有较大的上下波动起伏。由舱壁中心点3 的曲线可知,其最大加速度数值为1.045×105m/s2,相比于单层舱壁结构的加速度最大值1.12×105m/s2有所减低。

图13 舱壁变形图Fig.13 Bulkhead deformation picture

图14 加速度曲线Fig.14 The acceleration curves of the nodes

3.3 单、双层舱壁结构模型对比

本文讨论在质量变化不大的情况下,比较研究单、双层舱壁在爆炸冲击波载荷作用下结构的响应。图15和图16 为单、双层舱壁结构在相同爆炸条件下舱壁一位置处的变形曲线图。

图15 单舱壁变形曲线图Fig.15 Single bulkhead deformation curve

图16 变形曲线图Fig.16 Back deformation curve

表2 单、双层舱壁结构响应对比表Tab.2 Single,double bulkhead structural response comparison table

从表2 可以看出,在相同的爆炸条件下,双层舱壁与单层舱壁相比,其变形量、加速度峰值均有不同程度地下降,而吸能量增加。就双层舱壁本身而言,背爆面较迎爆面变形小,

在单、双层舱壁的对比中,为了消除质量对结构响应的影响,可以定义一个新的参数:质量响应比=响应/质量。对于爆炸载荷下结构响应最关心的3 种响应类型:变形量、吸能量、加速度峰值,在此可以将质量响应比分为:质量变形比、质量吸能比和质量加速度比,以便分别考察单位质量下3 种结构响应的大小。结果如表3所示。

表3 单、双层舱壁结构的质量响应比对比表Tab.3 Single,double bulkhead structure quality response ratio comparison table

从表3 中可以得出相同的结论,比较单、双层结构的质量响应比,其质量变形比与质量加速度比均有不同程度的下降,质量吸能比有所增加,说明在相同的爆炸条件下,双层舱壁与单层舱壁相比可以降低结构的变形量及加速度峰值,同时具有更好的吸能效果,因此双层舱壁对结构整体抗爆性能更为有利。

4 结 语

本文采用有限元软件MSC.DYTRAN,先对爆炸载荷下舱壁结构的模型化技术进行了研究。通过建模分析了在爆炸冲击波载荷作用下结构的吸能、变形、加速度响应,对舱室结构做出了简化以及对模型参数进行了选取。确定一系列参数之后对单、双层舱壁模型的结构响应进行了分析,并比较了单层舱壁结构与双层舱壁结构模型的仿真数值结果,可以得出以下结论:

1)就本文研究的舱段而言,计算结果表明,将原模型的5 层舱室简化为3 层舱室模型,将结构中的T 型材等效成扁钢结构,即将T 型材的面板等效到腹板上,不影响计算精度。

2)在模拟爆炸设置流固耦合时,可以将空气域(即欧拉单元)的网格设置为250 mm,选择舱段有限元模型的边界条件,3 个舱室模型中需要建3 个耦合面,采用一般欧拉耦合方法,ROE 求解器进行计算。

3)本文对双层舱壁的研究做了初步的探讨。比较了单层舱壁结构与双层舱壁结构的动态响应,引入质量响应比概念,计算结果表明相同工况下单层舱壁结构的变形大,吸能较少,且加速度响应也偏大。因此双层舱壁结构较单层舱壁的抗爆能力更优,更适合用于防爆舱壁结构。

[1]陈长海,朱锡,侯海量,等.近距空爆载荷作用下双层防爆舱壁结构抗爆性能仿真分析[J].海军工程大学学报,2012,24(3):26-33.

CHEN Chang-hai,ZHU Xi,HOU Hai-liang,et al.Simulation analysis of antiknock performance bulkhead structure double explosion near air blast loading[J].Journal of Naval University of Engineering,2012,24(3):26-33.

[2]梅志远,朱锡,侯海量,等.双层防爆舱壁结构动态吸能特性分析[C].中国造船工程学会2007年船舶力学学术会议暨《船舶力学》创刊十周年纪念学术会议论文集,2007:383-388.

MEI Zhi-yuan,ZHU Xi,HOU Hai-liang.Dynamical energy absorption characteristics anaysis of double proof bulkhead structure[C].Proceedings on the Academic Conference About Ship Mechanics of Chinese Society of Naval Architecture and Marine Engineering and the <Ship Mechanics >Tenth Anniversary,2007:383-388.

[3]王佳颖,张世联,武少波,等.舱内爆炸载荷下双层横舱壁设计初探[J].振动与冲击,2011,30(12):209-215.

WANG Jia-ying,ZHANG Shi-lian,WU Shao-bo,et al.Design of double transverse bulkhead under the explosion load in the cabin[J].Vibration and Shock,2011,30(12):209-215.

[4]宁建国,王成,马天宝.爆炸与冲击动力学[M].北京:国防工业出版社,2010.

NING Jian-guo,WANG Cheng,MA Tian-bao.Explosion and shock dynamics[M].Beijing:National Defence Industry Press,2010.

[5]ROE P L.Approximate riemann solvers,parameter vectors and difference schemes[J].Journal of Computational Physics,1981,43:357-372.

[6]王珂,尹群,嵇春艳,等.可燃气体泄漏爆炸下海洋平台数值仿真计算[J].海洋工程,2008,26(2):90-95.

WANG Ke,YIN qun,JI Chun-yan,et al.Numerical simulation of offshore platform under explosion of combustible gas leakage calculation[J].Oceanographic Engineering,2008:26(2):90-95.

[7]何皛磊,尹群.油气爆炸作用下海洋平台抗冲击结构研究[J].海洋工程,2008,26(4):16-22.

HE Xiao-lei,YIN Qun.Research of the impact of offshore platform structure under oil and gas explosion[J].Oceanographic Engineering,2008:26(4):16-22.

[8]崔颖,尹群,孙彦杰,等.油气爆炸载荷作用下海洋平台结构响应及风险研究[J].中国海洋平台,2008,23(1):45-53.

CUI Yin,YIN Qun,SUN Yan-jie,et al.Research of the response of offshore platform structures and risk under oil and gas explosion loading[J].China Offshore Platform,2008,23(1):45-53.

[9]杜志鹏.大型水面舰船舷侧多舱室防护结构爆炸机理和仿真研究[D].上海:上海交通大学,2005.

DU Zhi-peng.Explosion mechanism and simulation research about the protective structure of multi cabin in the large surface warship broadside[D].Shanghai:Shanghai Jiao Tong University,2005.

[10]COWPER G R,SYMONDS P S.Strain hardening and strain rate effects in the impact loading of cantilever beams.Brown University,Division of Applied Mathematics Report,1957(28).

[11]卞文杰,万力,等.MSC.DYTRAN 基础教程[M].北京大学出版社,2004.

BIAN Wen-jie,WAN Li,et al.MSC.DYTRAN foundation tutorial[M].Peking University Press,2004.

[12]侯海量,朱锡,李伟,等.舱内爆炸冲击载荷特性实验研究[J].船舶力学,2010,14(8):901-907.

HOU Hai-liang,ZHU Xi,LI Wei,et al.Experimental study on load characteristics of blast in cabin[J].The Mechanics of Ship,2010,14(8):901-907.