化学法制备微胶囊机理及过程控制

2014-12-04冯喜庆刘文波

冯喜庆,刘文波*

(东北林业大学,黑龙江 哈尔滨150040)

前 言

微胶囊技术是指利用成膜材料将固体、液体或气体囊于其中,形成直径数微米至上千微米的微小粒子的技术[1]。微胶囊制备技术起源于20世纪50年代,美国的NCR公司在1954年首次向市场投放了利用微胶囊技术制造的第一代无碳复写纸,开创了微胶囊新技术的时代[2]。20世纪60年代,由于利用相分离技术将物质包囊于高分子材料中,制成了能定时释放药物的微胶囊,推动了微胶囊技术的发展。近20年,世界各国对微胶囊技术大力开发,赋予了微胶囊更加独特的性能,使微胶囊技术日臻成熟、应用领域也在逐步拓展。微胶囊技术己应用到医药、农业、计算机、化学品、食品加工和化妆品等领域中,引起世界范围内的广泛关注[3]。

传统的微胶囊制备方法从原理上大致可分为化学法、物理法、物理化学法三类[4]。化学方法包括界面聚合法、原位聚合法和锐孔-凝固浴法等;物理法主要有喷雾干燥法、空气悬浮法、真空蒸发沉积法等;物理化学法主要有水相分离法、油相分离法、干燥浴法(复相乳化法)等。

化学法作为制备微胶囊的主要方法,具有机理明确、影响因素多、可控制性强等特点,是成囊性能范围较为宽广的技术性方法,也是最为广泛使用的重要方法。本文主要介绍化学法制备微胶囊的原理及过程控制。

1 化学法制备微胶囊及其反应原理

1.1 化学法制备微胶囊

所谓化学法制备微胶囊是指利用化学反应原理制备稳定的具有特殊性能的微胶囊的方法。其中化学方法主要包括原位聚合法、界面聚合法和锐孔-凝固浴法。近年来,随着微胶囊制备技术的发展,出现了许多新的制备方法,如超临界流体快速膨胀法、微通道乳化法、超临界微胶囊技术、膜乳化法等。其中界面聚合法和原位聚合法是主要的制备方法,具备典型的化学过程和可控性。

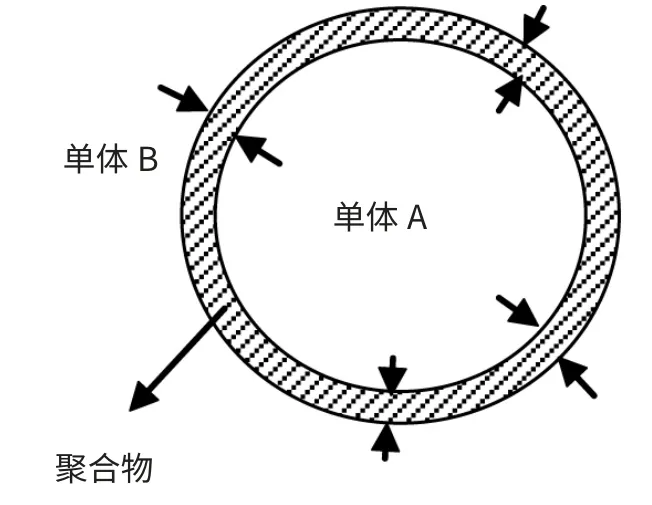

1.1.1 界面聚合法

对于界面聚合法没有非常明确的定义,但其原理、过程主要是将两种含有不同活性的多官能团单体分别溶解到两种互不相溶的溶剂中,当两种溶剂相互接触时,这两种单体会在两种互不相溶的溶剂界面上发生反应,形成一种聚合物薄膜包覆囊芯材料,形成微胶囊(如图1所示)。

在界面聚合法中,通常采用水-有机溶剂作为两种不相溶的连续相,常用的有机溶剂有:二氯甲烷、三氯甲烷、四氯化碳、苯、甲苯、戊烷、环己烷、矿物油等(或是以上几种有机溶剂的混合物)[4]。此外,有时溶剂还是反应单体,如苯乙烯等。

图1 界面聚合法示意图Fig.1 Method of interfacial polymerization

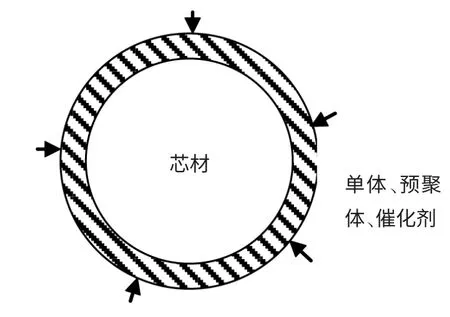

图2 原位聚合法示意图Fig.2 Method of in-situ polymerization

1.1.2 原位聚合法

原位聚合法(如图2所示)是指单体成分和催化剂全部位于芯材液滴的内部或者外部,使其在芯材表面发生聚合反应,从而降低其在溶剂或芯材中的溶解度,让其沉积在相界面上包覆芯材而微胶囊化[5]。

实现原位聚合法的条件是:单体是可溶的,聚合物是不可溶的。由于这一条件其与界面聚合法相比,可用的单体较广,包括气态、液态(水溶性或油溶性)的单体或单体混合物,也可是低相对分子质量聚合物或预聚体等。

(1)当单体在分散相囊芯中时,此时囊芯必须是液态的,且能够溶解单体和催化剂,反应过程中随着产生聚合物的聚合度逐渐增大,其在囊芯中的溶解度逐渐减小,以致最后不溶在囊芯中,从溶液中分离并沉积在相界面形成包覆膜,并且膜逐渐加厚,直至单体耗尽,形成微胶囊;

(2)当单体在连续相中时,此时囊芯可以是液体也可以是固体粉末,单体和催化剂在囊芯外部,随着反应的进行,逐步形成了不溶性的高聚物包覆在囊芯的表面形成了微胶囊。

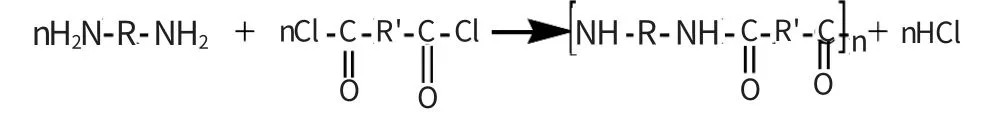

2.2 化学法制备微胶囊的反应原理

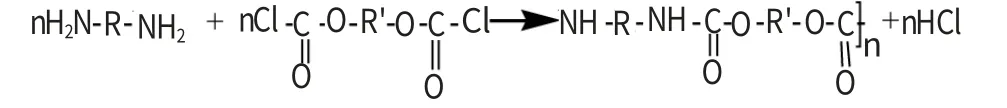

应用化学法制备微胶囊的主要反应机理是聚合反应,包括共聚反应,均聚反应,缩聚反应及固化反应。其中,缩聚反应是主要的反应类型,成键方式主要是含不同官能团的分子间通过化学反应脱掉小分子而聚合形成高分子。例如,二元胺和二酰氯制备聚酰胺:

二元胺和二氯酸酯生成聚氨酯:

等。

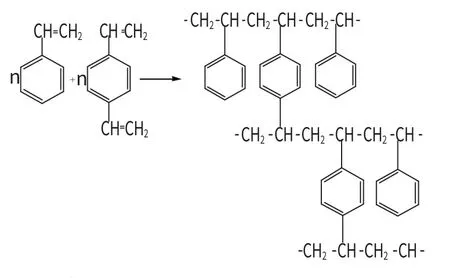

共聚反应的成键方式为两种或两种以上的单体分子直接聚合生成高分子化合物。如由苯乙烯和二乙烯基苯制备聚苯乙烯:

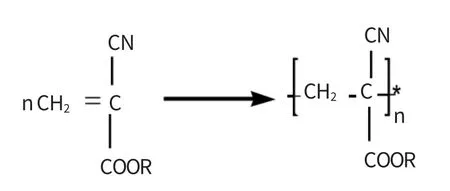

均聚反应的成键方式为一种含有不饱和键的单体聚合形成高分子化合物。如用氰基丙烯酸酯作为单体发生聚合生成聚氰基丙烯酸酯:

2.2.1 界面聚合法的反应原理

采用界面聚合法制备微胶囊所发生的化学反应主要有缩聚反应和加聚反应两类,其中缩聚反应是主要的反应类型。

在缩聚反应中,反应单体分别溶于不同的溶剂中。溶于水相的反应单体主要是二(多)元胺,二(多)元醇或是二(多)元酚类有机物,对于在水中溶解度有限的反应单体,为使其溶解度增大,有时需将其转变成盐的形式,如加入适量酸使胺转变成胺盐,加入适量碱使酚类转变成酚盐。溶于有机相的反应单体有酰氯,磺酰氯,异氰酸酯,二氯甲酸酯,环氧树脂,有机硅氧烷预聚体等。这些单体发生缩聚反应生成聚酰胺,聚氨酯,聚磺酰胺,聚脲,聚酯,环氧树脂等聚合物,而这些聚合物就是微胶囊的壁材。

2.2.2 原位聚合法的反应原理

原位聚合法制备微胶囊的反应类型主要有三种:均聚反应、共聚反应和缩聚反应。原位聚合法的反应介质有三种,包括水溶液、有机溶剂和气体介质。水溶液中的反应单体有两类,一是疏水性单体,如苯乙烯、过氧化月桂酰、二乙烯基苯等,将它们溶解在分散相中,加入引发剂后这些单体会在界面发生共聚反应生成高分子薄膜包覆油溶性芯材;二是水溶性单体或预聚体,如尿素,甲醛,蜜胺甲醛预聚体,三聚氰胺等,将其加入到水溶液中,乳化后,其将在界面处发生缩聚反应生成聚合物包覆囊芯材料。

有机溶剂介质中的反应单体可以是液态,也可以是气态。液态单体主要有氰基丙烯酸酯、聚丁二烯、聚芳烷、聚异氰酸酯等单体,他们在界面发生缩聚反应或共聚反应形成微胶囊;气态单体常见的为乙烯单体,发生均聚反应,生成聚乙烯薄膜包覆囊芯材料形成微胶囊。

气态介质中常用的单体有二烯烃类、聚二烯烃类、乙烯酯类、不饱和脂肪酸、硅氧烷等,它们在催化剂或引发剂的条件下,主要发生均聚和共聚反应。

3 微胶囊制备过程及控制

3.1 制备过程

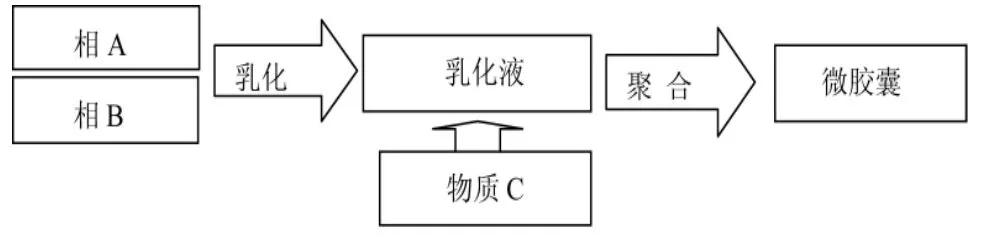

界面聚合法和原位聚合法制备微胶囊都分为乳化和聚合两个过程。制备过程见图3。

图3 化学法制备微胶囊流程示意图Fig.3 Process of preparing microcapsule by chemical methods

其中相A和相B分别表示水相和油相,形成的乳化液有两类,一类是W/O乳化液,另一类是O/W乳化液。

在界面聚合法中,若形成W/O乳化液,则芯材和水溶性反应单体应在水相中,且水相为分散相,加入的物质C应为溶解的油溶性单体。相反,形成O/W乳化液,则芯材和油溶性的单体应在油相中,油相为分散相,加入的物质C为水溶性单体的水溶液。当水溶性单体和油溶性单体在两相界面相遇时,发生聚合反应包覆芯材形成微胶囊。

在原位聚合法中,反应单体(预聚体)和催化剂均在同一相中。若水相为连续相,油相为分散相,且反应单体在水相中,则形成O/W 乳化液,加入物质C为引发剂,使单体在芯材表面聚合包覆芯材形成微胶囊,此过程中经常采取一些措施使聚合物能聚集和包覆在芯材周围,如加入单体的非溶剂等。若油相为连续相,水相为分散相且反应单体和催化剂在芯材中,则形成W/O乳化剂,聚合反应过程中,聚合物在芯材表面聚合包覆芯材形成微胶囊。

3.2 制备过程的控制

3.2.1 过程控制的重要性

微胶囊在不同场合的作用不同,故对微胶囊的性能要求也各不相同。微胶囊的性能主要包括微胶囊粒径大小、分散性、包埋率、形貌、强度性能、囊膜结构、缓释性能等。大量实验表明,在确定合成方法和单体原料后,微胶囊制备过程的控制是制约微胶囊性能的关键,因此制备微胶囊的过程控制非常重要。

在乳化阶段,乳化剂的种类及用量直接影响乳化液的稳定性,从而影响微胶囊的包埋率及表面形态;乳化时的搅拌速率会影响微胶囊的粒径大小及均匀程度;乳化时间对乳化液的稳定性有很大的影响,进而会在一定程度上影响微胶囊的包埋率;有些反应需要调节合适的pH值,这是乳化剂的选择和囊芯物质的需要,pH值会影响芯材的稳定性和包埋率。

在聚合阶段,壁材的选择会直接影响微胶囊的强度性能、缓释性能等重要性质;芯壁质量比会影响微胶囊的包埋率,强度性能和缓释性能;pH值的控制会对微胶囊的包埋率有一定的影响;此外,反应时间和反应温度都会对微胶囊的包埋率和强度性能等具有一定的影响。

微胶囊的制备过程影响因素较多,往往在制备过程中都需要考虑到多因素的影响,而并不是单一因素,所以利用化学法制备微胶囊具有影响因素多、可控制性强的特点,只有控制好合成的条件才能制备所需性能的微胶囊。

3.2.2 主要控制要素

乳化阶段的主要要素有乳化剂的选择及用量、搅拌速率、pH值、乳化时间等;聚合过程(成囊过程)的主要要素有单体(或预聚体)配比、芯壁质量比、聚合反应时间、聚合反应温度等。

3.2.2.1 乳化过程

(1)乳化剂

乳化剂要素对界面聚合法和原位聚合法的影响相同,它是乳化过程的一个重要的因素。该要素主要包含的内容是乳化剂的选择和用量。选择合适的乳化剂并控制其用量才能够形成稳定的乳化液。

一般来说,根据微胶囊芯材的不同,选取的乳化剂种类不同,对于乳化剂的选择一般采用格里芬提出的用亲水亲油平衡值(HLB值)来衡量乳化剂的亲水性[27],一般来说,HLB越大亲水性越好。

若芯材在油相中,则选择水包油类乳化剂,这类乳化剂的亲水性大于亲油性,该类乳化剂多为阴离子和非离子表面活性剂,其HLB值一般在8~18之间,主要有:聚氧乙烯失水山梨醇系列(吐温)、聚氧乙烯蓖麻油、聚氧乙烯单月桂酸酯、烷基芳基磺酸盐等;若囊芯在水相中,则选择油包水类乳化剂,该类乳化剂多为非离子表面活性剂,其HLB值一般在3~6之间,主要有:司盘类、丙二醇脂肪酸酯、丙二醇单硬脂肪酸酯、二乙二醇脂肪酸酯等。

兰孝征,杨常光[6]等利用界面聚合法制备正二十烷微胶囊化相变储热材料的实验中,囊芯物质为正二十烷,实验中形成水包油(O/W)乳化液,选用的是非离子表面活性剂聚乙二醇壬基苯基醚(HLB值为13.2)为乳化剂,其HLB值介于8~18之间。N.Zydowicz等[7]利用聚氧丙烯二胺和癸二酰氯通过界面聚合法制备了聚酰胺包覆的水性芯材微胶囊,实验中采用的是水溶性芯材,因此形成的是油包水(W/O)乳化液,选用的乳化剂为司盘85,其HLB值为1.8。刘彦良等人[8]以脲醛树脂作为壁材采用原位聚合法制备二甲戊灵微胶囊,在实验过程中制备了O/W 乳化剂,并讨论了乳化剂SMA、NP-7P、LAS、PAAS对微胶囊性能的影响,其选用的乳化剂均为水包油乳化剂,HLB值符合要求。

根据HLB值来选取合适的乳化剂只是作为一般的参考,也有一些不符合的情况。史富娟[9]等在利用界面聚合法制备缓释微香囊的实验中,选用司盘80(HLB值为4.3)作为乳化剂来制备水包油(O/W)乳化液,并且乳化效果很好,但其HLB值介于3~6之间,属于油包水(W/O)乳化剂。

此外,乳化剂在选择时还要注意乳化液中pH值的控制,尤其是在形成W/O乳化液时选取的司盘类乳化剂,它们主要是酯类有机物(具有相应的皂化值),在强碱性溶液中会发生皂化反应,使其失去乳化作用,降低乳化效果,在实验中应尽量避免。

乳化剂的用量对乳化液的稳定性也有一定的影响。理论研究表明,非离子表面活性剂可以降低界面能量,加入乳化剂后,乳化剂聚集在油水界面之间而形成膜,可以看作在油和水之间形成了一个新相,同时又产生了两个界面张力,即膜和水界面张力及膜和油界面张力。

大量实验表明,其他条件不变的情况下,在有效范围内,随着乳化剂用量的增加[9],形成的微胶囊粒径逐渐减小,并且趋于均匀。当乳化剂用量较少时[10],由于分散相相对较多,乳化剂产生的界面张力不足以使其充分分散,因此分散相要结合变成大的液滴,因此粒径变大;当乳化剂用量超出一定范围时,乳化液分散效果不好,发生絮聚,影响聚合反应,从而影响微胶囊的表观形态及质量。因此,根据不同实验的需求不同,在实验中要控制适当的条件。

总之,乳化剂的用量可以选用不同的标准,按照质量比的标准有:按液体总质量的百分比,按芯材质量的百分比等;按照体积的标准主要是按溶剂的体积的百分比。一般情况下,乳化剂的用量都是按照芯材质量的百分比计算的,且百分比为3%~7%较为最佳,乳化效果最好。

(2)搅拌速率

在乳化过程中,搅拌速率会直接影响乳化的效果和微胶囊的粒径大小及均匀程度。大量实验表明[11],在其他条件不变的情况下,搅拌速度过低,乳化效果差,油相和水相分散不均,形成的乳化液粒径大小不均且不稳定,停止搅拌后很快就会分层;搅拌速度过高会将气泡带入液相形成三相共存体系,使得乳化液不稳定;在适当的搅拌速度范围内,可以形成稳定的乳化液,乳化液的粒径较为均匀,并且随着搅拌速度的增加,乳化液的分散相的粒径越小[12]。其直接影响到微胶囊的粒径大小及均匀程度。

(3)乳化时间

乳化时间对于形成稳定的乳化剂也具有相当重要的作用,会对微胶囊的粒径大小,包埋率和壁厚等性能具有一定的影响。乳化时间较短时,乳化不够充分,形成的乳化液滴粒径较大,从而形成的微胶囊粒径也较大,液滴内包覆的壁材较多,故形成的囊壁较厚;乳化时间较长,形成的乳化液滴粒径较小,数目增多,液滴内壁材含量低,形成的微胶囊囊壁较薄,乳化时间过长甚至会出现破乳现象,降低包埋率。

此外,影响乳化作用的要素还有乳化温度,油相和水相的体积比等,它们对形成稳定的乳化液均有一定的影响,但是不同的乳化液对这些因素具有选择性。

乳化液的形成是制备微胶囊的一个重要过程,而乳化液的形成是以上多个因素共同作用的结果,因此在形成过程中要考虑到各个因素的影响。

3.2.2.2 聚合(成囊)过程

(1)反应单体比例及芯壁比控制

在界面聚合法和原位聚合法中所发生的化学反应的单体比例是按照有效官能团的物质的量比进行配比的,一般情况下,单体的用量是按照单体内官能团恰好反应投入的,又考虑到环境中可能会对单体有一定的影响,因此往往在投料的时候都是使其中一种单体过量。反应单体的配比对微胶囊的质量、囊壁厚度和粒径大小有一定的影响[13]。大量实验表明,当反应单体比例过低(其中某一单体很少),聚合反应程度较低,形成的微胶囊质量较差,包埋率较低;在一定比例范围内,随着比例的增加,微胶囊的粒径变小,粒径分散均匀;单体配比过大(某一单体过多),不会形成微胶囊,易发生絮聚现象。

反应的芯壁比对微胶囊的影响较大,主要控制微胶囊的成囊率和壁厚,从而影响了微胶囊的缓释性能。一般情况下芯材的质量都要大于壁材的质量,根据芯材和壁材的性质不同,芯壁最佳比可以控制在3∶2,2∶1[14],5∶1[15]等,当芯壁质量比降低时,由于壁材质量增加,微胶囊壁厚增大,其缓释性能会相应减小,影响芯材释放,同时还可能发生壁材的团聚现象,降低囊芯材料的包埋率;芯壁比质量增大,芯材质量增大,形成的微胶囊囊壁变薄,易破裂,稳定性差,甚至出现半包覆状态,降低芯材的包埋率,从而影响微胶囊质量。

(2)pH值控制

pH值对微胶囊的合成过程影响比较大。大部分的聚合反应都需要在一定的pH值下进行反应,pH值能够影响聚合反应的速率,对微胶囊成囊影响非常大,pH值对微胶囊的粒径及壁厚有一定的影响,同时还会影响芯材物质的稳定性[16]。有些聚合反应产生的一些小分子具有酸碱性,会改变溶液的pH值,不利于聚合反应的继续进行,从而导致在制备过程中出现囊芯泄露,包埋率降低等现象[17]。因此,控制适当的pH值是非常必要的。

(3)聚合反应时间控制

不同微胶囊的制备过程都有一个适当的反应时间,时间过短形成的微胶囊包覆效果不好,表面形态不光滑,稳定性差;时间过长对微胶囊的稳定性有一定的影响。反应时间主要取决于反应物单体的性质及用量。不同反应的单体进行聚合反应时具有不同的活性[18],如果两个单体的官能团的活性较强,则两者接触迅速反应,那么聚合反应的时间主要取决于反应单体的用量;当两个反应单体的活性不活泼时,这个反应需要一定的时间来完成反应[19],那么聚合反应的时间就取决于反应单体的活性和用量。因此某些聚合反应对时间的要求较为严格,作为一个主要因素,某些反应就不是主要因素。

(4)聚合反应温度控制

实验条件下,控制适当聚合反应的反应速率对形成的微胶囊有很大的影响。对于大部分聚合反应,反应速率会随着温度的升高而逐渐加快。温度低,反应速率缓慢,聚合时间长且会出现包覆效果不好的现象[20];温度高,反应速率加快,容易形成絮聚现象,使微胶囊的包埋率下降[21]。因此控制适当的反应速度可以有效控制微胶囊的包埋率和包覆效果。

在化学法制备微胶囊的过程中还有其他要素的存在,也会对微胶囊的形态及成囊率等性能造成一定影响。在制备微胶囊过程中,很少有单独一个要素对微胶囊有影响,大部分都是由多个要素共同作用的结果,因此在化学法制备微胶囊的过程中要考虑到多个要素的影响。

3 结 论

微胶囊技术在很多领域都得到了应用,也具备良好的发展前景。只有充分掌握微胶囊的制备原理和影响因素,才能控制其制备过程,生产出预期性能和质量的产品。

[1]管蓉, 艾昭全, 李建宗.高分子材料在微胶囊新技术中的应用[J].高分子材料科学与工程,1997,13(5):134~138.

[2]王东辉.赵裕蓉微胶囊的应用及研究进展[J].化工新型材料,2000,7:11.

[3]苏峻峰,任丽.微胶囊技术及其最新研究进展[J].材料导报,2003,9(17):141~144.

[4]梁治齐.微胶囊技术及其应用[M].北京:中国轻工业出版社,1999.

[5]张可达,徐冬梅,王平.微胶囊化方法[J].功能高分子学报,2001,12(4):474~479.

[6]兰孝征.界面聚合法制备正二十烷微胶囊化相变储热材料[J].物理化学报,2007,23(4):581~584.

[7]N ZYDOWICZ.Formation of aqueous core polyamide microcapsules obtained via interfacial polycondensation Optimization of the membrane formation through pH control[J].Journal of Membrane Science,2001(189):41~58.

[8]刘彦良,慕卫.分散、乳化条件及成囊工艺对二甲戊灵微胶囊形成状态的影响[J].农药学学报,2006,8(2):152~156.

[9]史富娟,杨俊玲,张龙.界面聚合法制备缓释微香囊[J].兰州大学学报:自然科学版,2010,46:219~225.

[10]赵贵哲,刘亚青.界面聚合法制备微胶囊阻燃剂的研究[J].化工进展,2003,22(3):290~292.

[11]周磊,曹立新.原位聚合法制备微胶囊过程中影响因素的研究[J].科学导报,2009,27(4):54~57.

[12]陈剑波.阳离子蜡乳液的制备工艺[J].化学工业与工程,2006,23(4):336~338.

[13]杨常光.界面聚合法制备正二十烷微胶囊相变储热材料[J].应用化学,2008,25(10):1209~1212.

[14]任晓亮,王立新.原位聚合法制备相变储热微胶囊[J].功能材料,2005,11(36):1722~1724.

[15]周菁.阿维菌素微胶囊制备工艺的研究[J].云南化工,2007,1:16~18.

[16]冒海燕.聚酰胺包覆酞菁绿颜料微胶囊的制备及其粒径分析[J].化工新型塑料,2011,10:70~72.

[17]李伟,路福绥.甲氨基阿维菌素本甲酸盐微胶囊的制备与表征[J].应用化学,2010,27(12):1381~1385.

[18]李杰.聚脲硫黄微胶囊的制备与表征[J].橡胶工业,2011,58(11):681~686.

[19]樊玉松,康占海.阿维菌素微胶囊剂的制备[J].河北农业大学学报,2009,32(2):97~101.

[20]姚国萍.聚氨酯型维生素E 微胶囊的制备[J].纺织学报,2012,33(7):64~68.

[21]施云舟,王彪.超声乳化-原位聚合法制备薄荷脑微胶囊[J].东华大学学报,2013,39(1):6~12.