超高温超高压超深穿透射孔技术在山前区块的应用

2014-12-04陈锋彭建新陈华彬唐凯郭廷亮

陈锋,彭建新,陈华彬,唐凯,郭廷亮

(1.中国石油川庆钻探工程公司测井公司,重庆400021;2.塔里木油田分公司,新疆 库尔勒841000)

0 引 言

四川盆地龙岗、元坝区块的海相储层上发现大型油气储量,储层地质特征井属于超高温超高压井[1-2],井深5 500~7 500m,油层温度高(150~180℃),地层压力高(120~145MPa);塔里木盆地深部油气藏库车山前勘探区块的井深基本是6 000~8 000m,地层温度达到160~170℃,地层压力达到了120MPa(最高预计可达140MPa),试油完井施工压力超过140MPa。这些区块的勘探开发井在完井过程中为了保护油层套管,常在重泥浆压井条件下进行射孔作业,进行联作时常因打压座封、增产措施等工序使得施工时井下压力进一步提高,部分井的施工压力接近160MPa。超高温条件下,油气井试油过程时间长,火工器材的耐温性能需要进一步提高。

世界范围内具备超高温超高压射孔器材及超高温超高压射孔完井技术的石油公司有斯伦贝谢、哈里伯顿等大石油公司。中国石油川庆钻探工程公司测井公司通过技术攻关,已经掌握超高温超高压超深穿透射孔工艺技术并投入深部油气藏油气开发的现场应用。

1 现场施工情况

对于塔里木盆地深部油气勘探开发,试油是一个世界级难题。在超深、超高温、超高压等特征的油气井试油完井过程中出现了一些射孔工程事故,在射孔联作作业中表现尤为突出,严重影响聚能射孔工艺技术的发展与进步,给油气田带来巨大的经济损失,甚至可能造成难以弥补的油气井报废。

××2-16井采用射孔测试联作工艺,现场采用先座封后射孔的工艺,没有施加套管平衡压力,井口泵压达到设计最大值后泄压、稳压延时,但分段延时起爆,第2段与第1段相隔20s,第3段与第2段相隔50s。该井的地层压力为107MPa,封隔器环空上端压力为66.7MPa,形成的静态负压为40MPa。由于第3段起爆延时过长,在前2段沟通地层后,地层压力迅速释放,这时封隔器下端与上端的压差是负压值40MPa,第3段射孔时会形成瞬间增压30~50MPa,作用在封隔器的压差值达到70MPa以上,达到了封隔器解封的工作压差,最终导致该井射孔后封隔器解封。

××202井采用射孔测试酸化三联作工艺,采用7in*非法定计量单位,1in=25.4mm,下同的HP-1AH改造封隔器,套管7in,采用127型射孔枪配1m射孔弹,射孔厚度大,封隔器下采用2in的P110EUE油管,筛管为工程服务公司提供的打孔短节in的NUE×5.51mm,射孔后在筛管出现断裂,射孔枪串落井。分析认为打孔短节本身性能不足,钢级低、壁薄等成为断裂落井的主要原因,通过软件模拟也得到验证;另外,一次性下井装药量大也是一个原因。

除此之外,××3井在山前区块进行钻杆传输射孔作业,射孔起爆后效观察,随后起动管柱遇卡,油气井正常生产受到影响。山前区块还遭遇循环阀失效、断爆等工程案例。总的来说,深部油气藏开发过程中试油完井是一个重要工序,它受到油气井的工况、射孔工艺、现场工艺等因素影响,施工难度极大,施工结果直接影响油气井正常作业。

2 优化射孔工艺技术

塔里木油田山前区块是典型的超深超高温超高高压油气区块之一,为了便于后续储层改造及修井作业,主要采用较大套管完井。由于井深,油气产层套管固井质量差,为了实现井筒的高度安全以及保护油气储层,采用了高黏度高切力的油基泥浆作为完井液,完井投产管柱采用永久性封隔器结合气密封油管完井[3],射孔完井配套超高温超高压超深穿透射孔器材等。

由于山前区块油气藏的特殊性,油气井完井集世界上最先进的射孔工艺技术,基于油气井射孔安全最大化,射孔完井前需要开展一系列的技术优化。

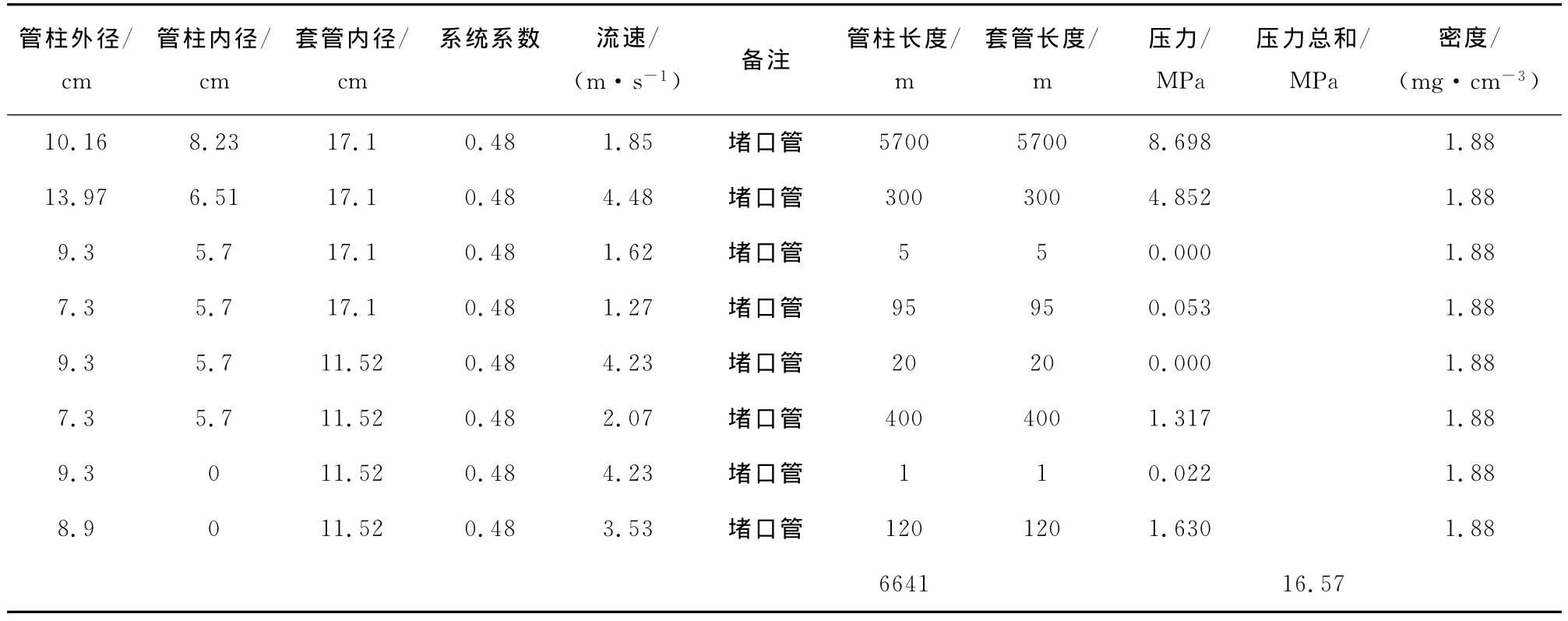

2.1 激动压力预测技术

山前区块超深油气井射孔完井常采用油基泥浆体系,泥浆密度高、黏度高、切力大,射孔完井采用钻杆传输方式。在这种工况条件下,射孔器材下井过程中需要严防产生过大的激动压力。激动压力与泥浆性能、井筒深度、传输管柱内外径、套管内径、下钻瞬时速度、油套是否联通等因素密切相关,激动压力与射孔起爆压力紧密联系,根据油气井工况条件,激动压力预测(见表1)技术成为油气井射孔设计与施工安全的一个重要保证。

激动压力计算公式[4]

式中,pdy为激动压力,Pa;f为范宁摩阻系数;ρ为井液密度,kg/m3;Dh为井筒内径,m;d为传输管柱外径,m;L为管柱长度,m为环空平均流速,m/s。

表1 某井激动压力预测

2.2 井筒动态负压预测技术

射孔过程中井筒压力是波动的,井筒会出现动态负压区,瞬间产生的动态负压过大将会严重影响到油层套管的安全,甚至会诱导套管外地层压力挤毁套管,造成卡枪。加上油层套管固井质量差,动态负压将会进一步影响套管性能。井筒动态负压的形成与射孔器材结构、工艺密切相关。国外有一种动态负压射孔工艺技术,利用射孔器材的特殊结构实现制造井筒动态负压,以利于地层压力释放而清洗射孔孔道,降低孔道表皮。这种动态负压射孔工艺技术在某些井射孔过程中可能出现瞬间的井筒动态负压近120MPa,在山前区块应用中曾造成套管变形卡枪。

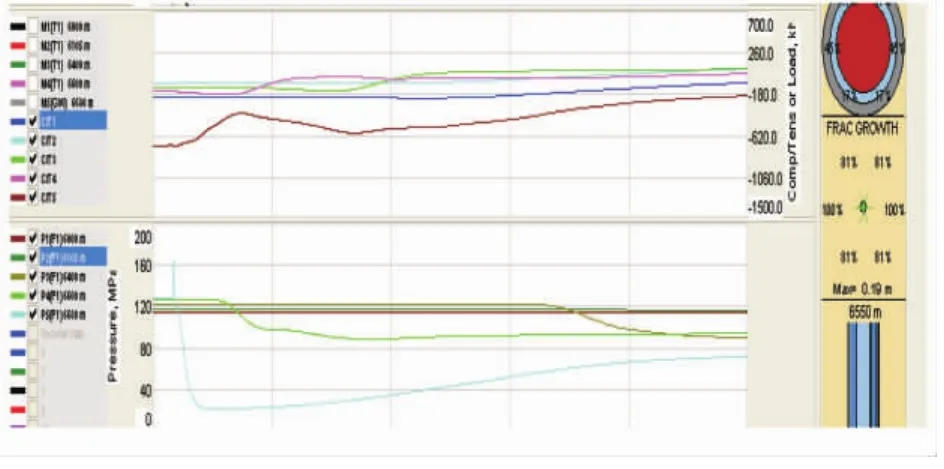

因此,在山前区块射孔完井前,根据油气井工程数据、地质数据、射孔参数等进行井筒动态负压预测(见图1),保证油气井射孔过程中套管的安全,预防卡枪。

图1 某井动态负压预测

2.3 管柱评价技术

降低塔里木油田山前区块施工过程中管柱弯曲、断裂的风险需考虑井筒结构、传输管柱、封隔器座封位置、油套管钢级、油管尺寸、泥浆密度、射孔枪类型、射孔装药量、人工井底、起爆工艺等诸多因素。射孔前期需要收集油气井资料,根据油气井试油工程设计进行充分的力学评价,借助工程动力学软件,模拟计算管柱在射孔时的动态力学变化情况,确保射孔施工安全可靠。

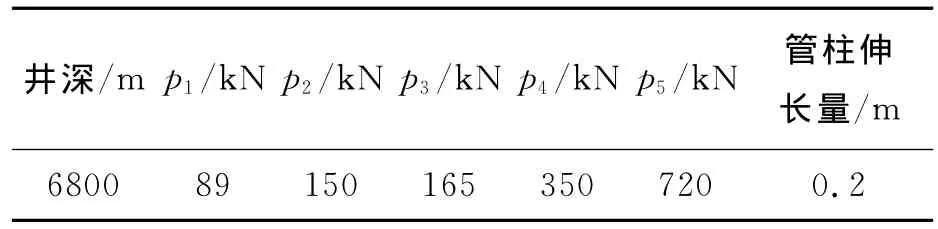

××201井射孔井段为6 505~6 548m及6 572~6 611m,泥浆密度为1.98g/cm3,人工井底为6 800m,油层套管为5⅟2in,采用89型超高温超高压射孔器材进行射孔作业,射孔工艺为钻杆传输。通过软件模拟计算,结果见图2。其中p1为6 000m钻杆处受力情况;p2为6 100m处钻杆受力情况;p3为6 400m处钻杆受力情况;p4为6 505m处起爆器受力情况;p5为6 600m处射孔枪受力情况(见表2)。

图2 ××201井管柱动态力学变化

表2 射孔管柱模拟点受力情况

2.4 超高温超高压[5]器材

完成了工作压力175MPa的89型超高压射孔器材及配套工具开发。射孔弹是射孔器的核心部分,在150℃以上的超高温环境下,对射孔弹主炸药[6]的性能及整体指标提出了更加严苛的要求。由于超高温炸药HNS、PYX本身性能的原因,相比RDX、HMX,超高温炸药性能要下降,为此需要弥补炸药本身性能的缺陷,一方面加强炸药性能的深入研究;另一方面要对射孔弹内腔结构、炸药配方、药型罩结构与配方、制备工艺、成型工艺、过程控制等进行创新,提高超高温射孔弹整体穿孔性能。通过技术攻关,超高温超深穿透射孔弹技术得到突破,穿孔性能达到国际先进水平。在攻关过程中发现超高温炸药HNS、PYX之间也存在着一些性能差别,并完成了整套超高温器材在200℃/100h条件下的射孔打靶试验。超高温超高压射孔器材技术在山前区块得到现场应用,技术优势显著,孔径、膨胀量、毛刺高度均小于行业标准。

2.5 现场工艺技术

现场操作要全面考虑井下工具工作性能、激动压力、起爆压力、起爆工艺、油套联通性能、缓解管柱动态力学措施、预防管柱遇卡工艺、降低井筒动态负压途径等。现场工艺技术是一个系统性工程,及时处理它们之间的关系,能够为射孔施工带来高效作业。

2.6 起爆监测技术

山前区块超深井射孔起爆监测作为射孔完井一个重要组成部分。由于该区块油气井深度大,泥浆密度大,准确判断起爆也是一个难题,特别是联作工艺和射孔厚度小的油气井施工。

压力监测是山前区块油气井射孔常用的监测方法,通过地面压力车在施加压力过程中压力瞬间降低判断起爆器动作,进而判断射孔起爆情况。压力开孔起爆方式尤其适合于射孔井段小的油气井施工,起爆器动作时油套及时联通,从而判断射孔起爆。

震动监测仪主动识别起爆信号,通过使用分析软件对起爆信号进行频率和短时能量分析,通过硬件模块过滤掉噪声及地面泵振动等信号而识别射孔枪是否正常起爆。该监测技术在山前应用比较成功,但在射孔厚度小(如1m)的超深超油气井中难以捕捉到起爆信号。

声波监测仪通过监测起爆射孔时井筒的声波判别起爆情况,与震动监测仪情况一样。

3 管柱技术

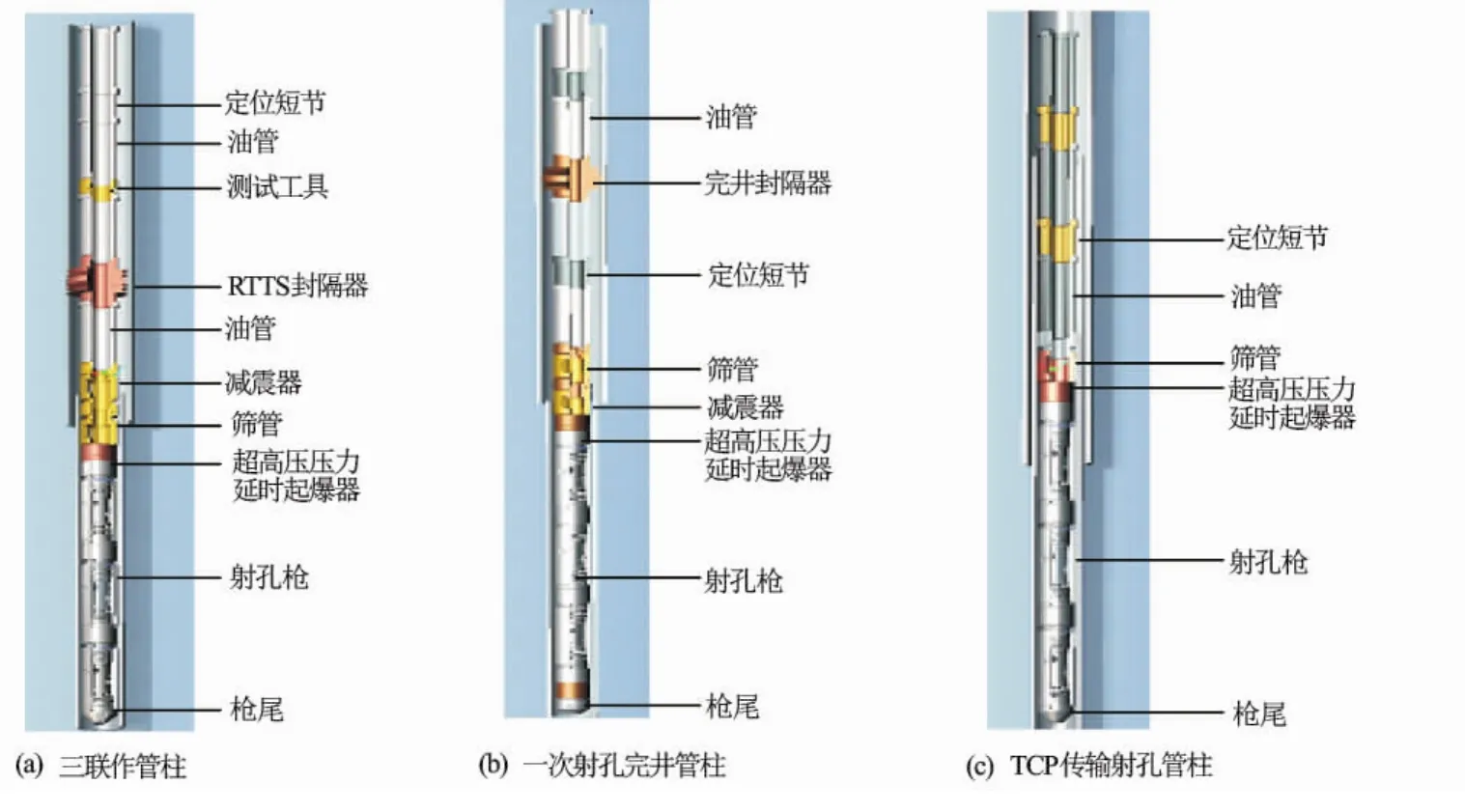

根据山前区块的试油完井工程设计,设计了3种射孔施工作业管柱,满足不同井况下的射孔完井作业。

(1)三联作射孔管柱。利用油管将超高压射孔枪、压力起爆器、筛管、封隔器以及测试工具等输送到目的层,校深、封隔器座封好后向环空施加操作泵压,打开测试阀后稳定环压,使测试阀保持开启,从油管内采用压力方式激发起爆器,完成射孔作业;射孔成功后转入正常的酸化流程;酸化完成后,关井测试时泄放环压即可[见图3(a)]。

该管柱在现场应用时,由于库车山前区块采用的是重泥浆压井,应考虑封隔器、测试工具的承压指标是否满足要求。该工艺在库车区块应用较少,目前,国外公司在××2井、××201井采用该联作管柱进行了射孔和测试作业后,管柱遇卡,不能正常取出射孔测试管柱。

(2)一次射孔完井管柱。一次性完井管柱技术是油管传输射孔技术与永久封隔器完井技术的有机结合,下油管时,进行气密封检测,射孔器输送到目的层位后,座封封隔器,验封合格后,加压引爆射孔枪,不必起出管柱,可以进行酸化、生产测井等措施,利用该管柱转入正常采油采气。它可以提高完井效率,同时避免压井造成的二次污染,特别适用于高产、高酸性、高压气田的开发[见图3(b)]。

(3)TCP传输射孔管柱。在超深超高温超高压条件下,射孔联作试油过程中管柱及封隔器受到冲击力大,封隔器失效明显,管柱遇卡的情况也有发生。考虑到试油安全,山前区块在在重泥浆或有机盐压井条件下,常采用钻杆传输射孔作业,射孔成功后,再单独下测试管柱进行测试。该工艺在库车山前区块应用较多[见图3(c)]。

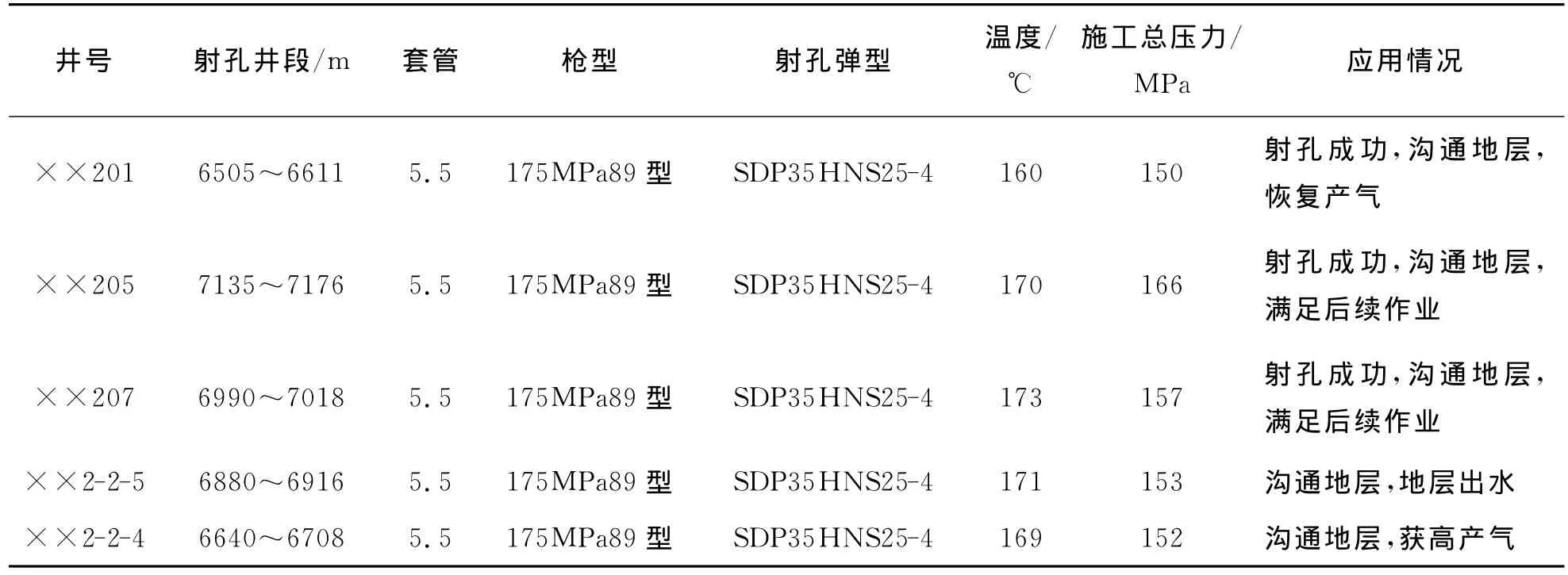

4 现场应用

超高温超高压超深穿透射孔技术自成功研发以来,综合运用激动压力预测技术、动态负压预测技术、现场工艺技术等,截至目前,已在塔里木油田山前勘探开发区块现场应用达10余井次,工艺成功率100%,射孔孔眼圆润规则,枪体基本无变形,毛刺低(见表3)。

图3 山前区块射孔作业管柱设计

表3 超高温超高压超深穿透射孔统计表(部分)

5 结束语

(1)随着深部油气藏成为陆上战略资源的主体之一,超高温超高压超深穿透射孔技术成为深部油气藏开发的主力射孔技术。

(2)通过多年的技术攻关和科技创新,依靠先进的设计工具和领先的试验技术,目前已形成一套稳定的超高温超高压超深穿透射孔技术,打破了国外石油公司在这一技术领域内的垄断和封锁。

(3)超高温超高压超深穿透射孔技术具备多项核心技术,现场推广应用过程中,大大降低试油完井成本,推动了国内射孔技术水平提高,提升了国内试油整体技术。

[1] Martin Schoener-Scott.HPHT Perforating Practices[C]∥2012International Perforating Symposium,2012.

[2] Nauman Mhaskar,Mark Sloan,William Myers,et al.Design and Qualification of an Ultra-high Pressure Perforating System[C]∥2012SPE Deepwater Drilling and Completions Conference,Deepwater Drilling and Completions Conference,2012,Galveston,Texas.

[3] 唐凯,陈华彬,陈锋,等.超高压长跨度全通径射孔在高压气田的应用 [J].天然气工业,2011,31(9):58-61.

[4] 陈华彬,唐凯,欧跃强,等.封隔器中途座封对射孔的影响分析 [C]∥2011年油气井射孔技术交流会论文集,2011.

[5] 唐凯,陈建波,陈华彬,等.超高压射孔枪结构设计及数值分析 [J].测井技术,2012,36(1):73-77.

[6] 陆大卫.油气井射孔技术 [M].北京:石油工业出版社,2012:31-40.