国外坦克装甲车辆以乘员为中心的现代设计方法综述

2014-12-03唐电波于莎莎赵媛媛

刘 川,唐电波,于莎莎,赵媛媛

(中国北方车辆研究所,北京 100072)

过去,依照传统的坦克装甲车辆设计流程,一种新型车辆的开发往往要经过设计-试制-试验-设计改进-试制-试验等多次循环,研制周期长,费用高.

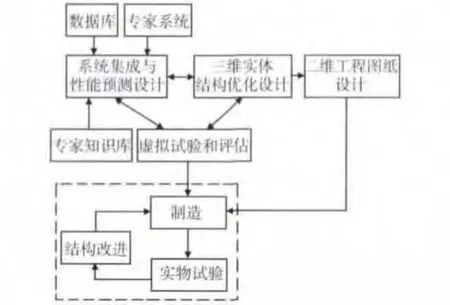

随着科学技术的进步,新的设计方法和手段不断涌现,为坦克装甲车辆的设计带来了根本性变化.产品的设计由静态设计向动态设计转变,由校验型设计向预测型设计转变,现代设计理论和方法已成为坦克装甲车辆整车及其子系统提高性能和可靠性、降低研制风险和费用的前提条件,也是产品由粗放型设计向精细化设计转变的重要环节.利用现代设计理论和方法,逐步建立各类数据库、专家知识库、设计规范、设计准则、试验规范和工艺规范,可形成规范的现代设计体系,实现由“经验设计”向“预测和创新”设计转变.图1为传统的设计流程示意图,图2为基于现代设计理论和方法的设计流程示意图.

图1 传统的设计流程[1]

图2 基于现代设计理论和方法的设计流程[1]

1 现代先进设计理念

在世界坦克装甲车辆领域居领先地位的国外公司中,普遍早已采用仿真设计方法.自20世纪90年代,复杂系统仿真应用需求的不断提高及应用领域的不断扩展,使得计算机仿真技术从纯数字仿真、实物在回路中的半实物仿真,发展到人在回路中的虚拟环境仿真.采用将纯数字仿真、实物在回路中的半实物仿真和人在回路中的虚拟环境仿真综合起来的综合仿真系统,已在坦克装甲车辆设计方法的发展中得以充分体现.目前,基于综合仿真系统,利用虚拟和实际的人和环境来确保“‘以乘员为中心的设计’贯穿于系统工程开发生命周期”是现代最先进的设计理念,如图3所示.

图3 系统工程开发生命周期[2]

现实“以乘员为中心的设计”,其虚拟和实际的人和环境缺一不可,这样才能确保最佳“以乘员为中心的设计”.使用虚拟建模工具,可在设计过程初期确定设计问题,从而在减少费用的同时提高系统性能.作为系统工程开发生命周期的一个组成部分,借助于人的建模和虚拟环境仿真工具,工程技术人员拥有了一种在计划初期即嵌入人的成分的在前主动方法,可指导工程技术人员作出决策,而不是在计划过程的后期再解决人因工程问题,从而实现装甲车辆作战效能的最优化设计.

2 现代设计方法示例

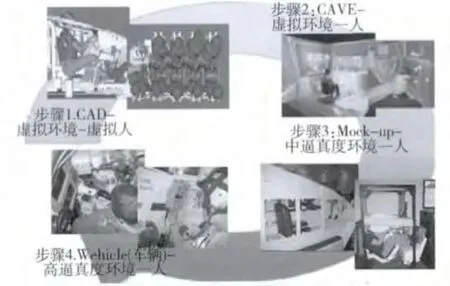

在世界坦克装甲车辆领域,BAE系统公司和通用动力地面系统公司是两家居领先地位的大型公司.它们所研究的坦克装甲车辆现代设计方法无疑具有代表性.不论是通用动力地面系统公司的四步骤(Four Step Process)方法[2]还是BAE系统公司的SES(Simulation-Emulation-Stimulation)方法[3],均体现了“‘以乘员为中心的设计’贯穿于系统工程开发生命周期”这一先进设计理念.

2.1 通用动力地面系统公司

就通用动力地面系统公司的四步骤方法而言,虚拟或实际的人和环境的使用贯穿于系统工程开发生命周期的各个阶段,具体视需要而定.图4为“以乘员为中心的设计”的四个步骤的示意图.这四个步骤分别是:1)CAD(计算机辅助设计)……虚拟环境-虚拟人;2)CAVE(洞穴自动虚拟环境)……虚拟环境-人;3)Mock-up(实物大小研究用模型)……中逼真度环境-人;4)Vehicle(车辆)……高逼真度环境-人.

图4 “以乘员为中心的设计”的四个步骤的示意图

步骤1):采用的建模工具是Jack……,一种3D交互式人体工程和人因CAD组件.在这个阶段,Jack人体模型被嵌入CAD环境,进行静态和动态评估.虚拟环境-虚拟人应用于系统工程开发生命周期的所有阶段,益处是:(1)CAD模型可有效地应用于设计过程的初期阶段;(2)便于及时和低费用地进行设计方案的交互式分析.图5为步骤1)的示例.

图5 虚拟环境-虚拟人的示例

步骤2):采用的建模工具为CAVE.在这个步骤中,车辆的CAD图像(内部和外部)和外部作战环境被投影为3D图像;此外,人的评估器设在3D图像之内,人的评估器能够与车辆进行交互 (例如触及部件、评估内部和外部的观测能力).虚拟环境-人应用于系统工程开发生命周期的所有阶段,益处是:(1)在物理样机之前,进行有关车辆设计和操作效率的折衷研究;(2)在最终确定工程设计之前将人引入设计.图6为步骤2)的示例.

步骤3):采用立体表现的硬实物大小模型来代表硬件.软件通过功能列表顶部快速样机来提供.中逼真度环境-人应用于系统工程开发生命周期的所有阶段,益处是:(1)从部件和子系统级评估转变到系统级评估;(2)人的评估器可以较好地感觉安装、感知及操作逻辑.图7为步骤3)的示例.

图6 虚拟环境-人的示例

图7 中逼真度环境-人的示例

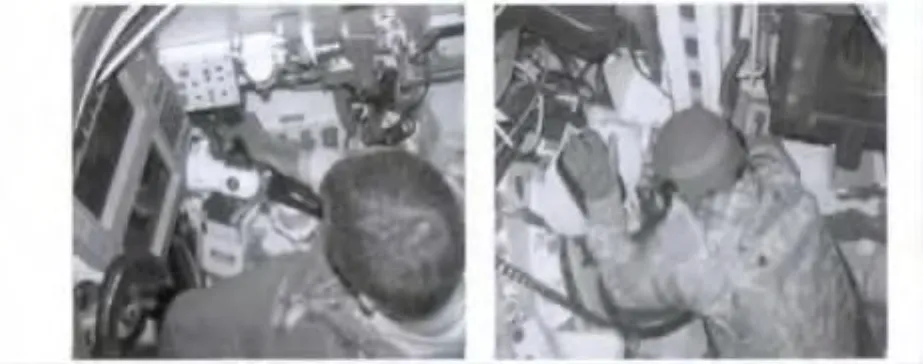

步骤4):设计已确定而且最终硬件和软件已集成到样车之内,用于最终试验和评定.高逼真度环境-人应用于系统工程开发生命周期的执行阶段,益处是:(1)功能性是主要目标;(2)从部件和子系统级评估转变到系统级评估;(3)能够评定单独的和乘员组级的战术操作.图8为步骤4)的示例.

图8 高逼真度环境-人的示例

“以乘员为中心的设计”是通用动力地面系统公司系统工程团队贯穿系统工程开发生命周期的目标.通过应用上述4个步骤可实现这个目标.不过,在设计过程中的具体应用是灵活的,并不一定总是需要或遵循上述所有4个步骤.这个过程匹配以适当的设计可视化和分析工作,即能够产生支持“以乘员为中心的设计”所需要的信息.

2.2 BAE系统公司

BAE系统公司美国作战系统分公司开发了基于物理的高保真度模拟模型的SES方法,见图9和图10.在Simulation阶段,是仅利用建模工具,建立车辆各种系统的模型,进行纯数字仿真设计、集成和试验.在Emulation阶段,是进行半实物仿真、集成和试验;在Stimulation阶段,是利用实际车辆硬件来无缝隙地取代仿真.

图9 SES方法示意图[4]

图10 SES迭代过程生命周期示意图[4]

利用SES方法,BAE系统公司美国作战系统分公司开发了一个SES集成工程环境.它被设计成可模拟车辆各种系统而且可结合战术软件使用,产生一个试验室设置的虚拟车辆,以支持整个工程研制生命周期:要求生成、概念原型生成、工程研制、最初接口和子系统集成、士兵/人-机接口评定、系统集成和试验室试验、车辆评定,其流程框图见图11.

图11 SES方法提供产品研制生命周期支持[4]

SES方法和SES集成工程环境具有广泛的用途,适用于部件级别、子系统级别和整车级别的产品开发以及新技术的研究,例如:3D虚拟样机生成、乘员站设计评定、MIL-STD-1553框架的电子设备集成以及混合协议系统集成的初步事例研究.

3 人在回路中的实时仿真系统

过去,坦克装甲车辆的许多设计研究工作都是基于预定的方案(例如车辆加速曲线、地形轮廓、车辆通过路线),在部件级或子系统级上进行.这些预定的使用情况使工程技术人员能够:1)通过计算机仿真,进行设计分析;2)研究最终的输出数据.但是,这些结果缺少整个平台级的车辆性能.这种方法不仅缺少乘员与车辆性能之间的交互,而且还使工程技术人员不能研究会影响到车辆与地面之间相互作用力的多种地形和不同气候条件.

随着技术的发展,具有高适应性、能够支持全面集成、试验以及解决复杂问题的柔性设计环境已在坦克装甲车辆的研制中得到应用.作为必不可少的先进设计方法,将纯数字仿真、实物在回路中的半实物仿真和人在回路中的虚拟环境仿真综合起来的可视化综合仿真系统可为车辆设计和性能研究以及实现“以乘员为中心的设计”提供一个理想环境.

不论是通用动力地面系统公司的四步骤方法还是BAE系统公司美国作战系统分公司的SES方法,均采用了人在回路中的可视化实时仿真系统.

以BAE系统公司美国作战系统分公司开发的一种人在回路中实时仿真系统为例来说,它是多个硬件部件和软件部件的集成,旨在以解决在不同地形条件、气候条件和车辆配置情况下乘员与车辆设计和车辆性能分析之间的交互.图12示出了这种仿真系统的体系结构,其组成包括:1)实现360°图形景象的合成环境;2)可重新配置的乘员站;3)基于物理的车辆模型;4)地形环境输入.这种人在回路中实时仿真器的环境实现一种综合可视化系统,可视化内容包含车辆平台性能的3D动画和工程数据的XY曲线图.

操纵人员利用乘员站实物大小研究用模型,生成指令.例如,从驾驶员站实物大小研究用模型生成节气门、转向和制动指令来操纵系统;这些生成的指令,再加上来自地形数据库的环境输入,传送给基于物理的车辆模型,用以预测车辆性能.车辆子系统级和部件级的工程数据传送给具备更新3D车辆模型和可视化工程数据能力的合成环境,用以显示车辆设计和性能分析的实时仿真结果.

图12 人在环路中实时仿真系统的体系结构[5]

可重新配置型乘员站是作为操纵人员与合成环境及基于物理车辆模型之间的媒介,见图13.乘员站采用模块化设计,是可重新配置的,不仅体现在乘员站外表的木质或纤维玻璃外壳以及空间要求,还体现在它还含有多种可重新配置的、便于操纵人员交互的部件,例如:触摸屏显示器、潜望式观察镜、轭形转向操纵装置、操纵手柄、脚踏板以及带有仿真硬件开关的控制面板.

就这种人在回路中实时仿真系统而言,不仅内部触摸屏显示合成环境以及仿真传感器或摄像机所观察到的景象,而且环绕乘员站实物模型周围的八边形3D立体可视化空间也显示车外景象.因此,在乘员站实物模型内的操纵人员能够利用安装的潜望镜来观察“窗外”情景.图14为八边形3D立体可视化空间在办公区域的布置示意图.

图13 设置在3D可视化虚拟环境中的可重新配置型乘员站[5]

图14 八边形的3D立体可视化空间[5]

人在回路中仿真系统的合成环境的部件中包含生成虚拟仿真世界3D的图形软件,即图像生成软件.虚拟仿真世界中的3D图形有3D车辆模型、建筑模型以及地形数据库.合成环境使用被广泛接受的OpenFlight 3D模型格式,以确保能够充分利用现有商用车辆模型、地形3D模型和软件工具.

为了仿真车辆的运动,使用CAD工程模型来输入车辆特性,其中包括几何特征、重心、质量和转动惯量.相同的CAD模型还被用来在合成环境中实现可视化显示.BAE系统公司拥有1种将CAD模型从Pro-Engineer或Unigraphics格式转换为OpenFlight格式的方法.最终的结果是3D模型在物理上看上去与实际车辆设计相同,而且提供实时的可视化性能.

4 现代先进设计工具

从现已投入使用的人在回路中可视化实时仿真系统来看,有2种必不可少的关键工具.一个是360°沉浸式虚拟环境;另一个是可配置型乘员站.

4.1 360°沉浸式虚拟环境

随着虚拟现实技术的发展,沉浸式虚拟现实技术的应用已进入装甲战车的设计领域.以BAE系统公司美国作战系统分公司为例,开发了一种应用于装甲战车设计的360°沉浸式虚拟环境—— “3D Dome”[6],参见图15.它被作为一种实现了3D立体可视化的工程工具,在一个有8个屏幕、引入运动跟踪系统的360°沉浸式图形环境中高效地设计和展示新产品的方案.甚至在生产任何实际样机之前,它即可用来在虚拟环境中向客户、参观人员和合作伙伴演示产品及其能力.

图15 BAE系统公司的沉浸式虚拟环境—— “3D Dome”

BAE系统公司美国作战系统分公司通过将3D沉浸式环境与建模/仿真和CAD模型结合起来,实现了沉浸的CAD模型的可视化,开发了3D虚拟集成样机生成技术[6].这种3D虚拟样机生成技术已被应用于多种用途,其中包括虚拟车辆设计、车辆性能模拟和作战场景模拟.图16为沉浸式虚拟样机生成与协同的示意框图.

图16 沉浸式虚拟样机生成/协同

4.2 可配置型乘员站

可配置型乘员站实物大小研究用模型提供人在环路中的仿真能力,以支持基于仿真的设计过程.以BAE系统公司美国作战系统分公司为例,开发了一种可快速重新配置的、设计成支持WMI(士兵-机器接口)功能的乘员站,而且已被用来支持多个作战车辆计划.这种乘员站实物大小研究用模型能够为HFE(人因工程)评定、高保真度工程性能分析以及虚拟子系统的人在环路中试验提供快速的工程样机生成能力.

为了支持可快速重新配置的乘员站实物大小研究用模型,BAE系统公司美国作战系统分公司利用1组20多台计算机、多个触摸屏、多个模拟 (或实际)控制面板和多个手站装置,建立了一个分布式仿真环境.为了提供可快速重新配置的计算机生成的GUI(图形用户接口)以支持各种乘员任务 (例如驾驶、射击、指挥),采用了1个计算机控制的16×16视频矩阵开关来将所希望的GUI和模拟的传感器视频路由到乘员显示器,以支持HFE评定.

人/硬件在环路中的乘员站仿真器被用来支持硬件设计和方案评定,例如显示器硬件、手站、WMI以及乘员在各种任务期间的作战效率和效能.主要设计要求包括:1)图形显示器的高效可重新配置性,需要面向目标的软件设计和视频矩阵开关能力;2)高保真度模型来确保评定的正相关,需要集成到模拟系统之中的基于物理的模型;3)易于快速转换的硬件装置,需要在设计中实现热插拔(或至少即插即用)能力.这种乘员站仿真器通过一个可重新配置的环境,提供一个面向车辆工程研究的亲身操纵环境.环境的多个方面或能够被模拟或能够被代之以真实的在环路中的硬件,以便支持现有的和未来的快速样机生成和性能评定.图17为一种人/硬件在环路中的乘员站仿真器的示例.图18为一种人/硬件在环路中的乘员仿真系统的构架.

图17 人/硬件在环路中的乘员站仿真器的示例[3]

图18 人/硬件在环路内的仿真系统构架[3]

5 未来发展趋势

目前,美国DARPA(防务先进计划研究局)正在推进一项面向未来的AVM(Adaptive Vehicle Make——自适应车辆制造)计划[7],希望通过这项计划可以彻底改变军事技术的开发和产业化的繁琐过程,大大减少“培育”新型军事系统所需的时间和费用.AVM计划由几个子项目组成,旨在利用软件、电子部件和机械部件,确定一种新的系统设计和制造的方法.AVM计划的所有研究工作都将以试验而完结,DARPA希望借此在2014~2015年生产一种以“众包”为基础设计的FANG(下一代快速适应型地面)车辆.

AVM计划包括3个主要子项目:1)META项目,寻求新的工程、集成与试验方法;2)iFAB(通过Bits实现即刻的铸造风格的自适应)项目,一种可快速重新配置的铸造风格的制造能力;3)FANG车辆项目,以“众包”为基础进行设计.就META项目而言,它旨在对美国自20世纪50~60年代的Atlas导弹计划和“阿波罗”空间计划以来一直使用的系统工程方法类型进行全面的重新考虑.DARPA实施 META项目已大约1年时间.META的一个目标是期望能够提高在设计过程中的抽象水平,以使人员无需进行基本部件层面的设计.为了拥有更为抽象的设计方法,META必须利用建模虚拟的验证系统来进行合理化试验,以验证部件或系统本身是否结构合理.

6 结束语

坦克装甲车辆是将多方面的复杂矛盾结合为一体的武器系统,其设计的最终目的是获得最佳的综合性能:一方面,要以作战效能为目标;另一方面,在保证性能的同时,还要综合考虑质量、成本、工艺及可靠性等因素.通过应用现代先进的设计方法,能够实现诸多益处:1)实现“以乘员为中心的设计”;2)增强产品设计协同,提高产品的研制效率;3)向客户传递车辆性能信息,实现以用户为中心的产品;4)降低车辆研制和集成的费用和进度风险性;5)训练系统可在研制过程中诞生.

[1]闫清东,张连第,赵 芹.坦克构造与设计 [M].北京:北京理工大学出版社.

[2]M.Vala,T.Smist,P.Kemph and R.Navarre.Crew Centric Design Methodology Delivers Combat Performance[C].August 2010.

[3]TC Lin,Kevin Chang,Christopher Johnson,Kasra Naghshineh,Sung Kwon,and His Shang Li.“A Combat System Integration Lab for Engineering Life Cycle Support”[C].July 2009.

[4]Kevin Chang,Sung Kwon,Kasra Naghshineh.Combat Vehicle Electronics Component Integration with SES Process[C].January 2009.

[5]Kevin Chang,Christopher Johnson,and James Critchley.Real-time Operator-In-The-Loop Simulation for Vehicle Design[C].January 2009.

[6]Kevin Chang,Christopher Johnson.Immersive Virtual Prototyping Collaboration[C].January 2009.

[7]Daniel Wasserbly. DARPA Studies Virtual Build Process to Speed up Production [J]. Jane’s Internatiaonal Defence Review,2011,(9):5.