某油气悬挂装置连接体失效分析

2014-12-03郭建娟韩小玲崔向利段国柱

郭建娟,张 旭,韩小玲,崔向利,段国柱

(中国北方车辆研究所,北京 100072)

某车油气悬挂装置采用固定双缸筒式结构.其中油缸与气缸一端通过连接体连接,另一端分别与壳体固连,主活塞、浮动活塞随着车轮的升降分别在油缸、气缸内作往复运动.该结构紧凑可靠,有效防止了车辆在高速行驶过程中缸体可能产生的摆振现象.在样车进行制动试验过程中,某轮位油气悬挂装置连接体发生破裂现象,连接体底部碎成多块,同时浮动活塞在连接体破裂时崩出,悬挂失效.

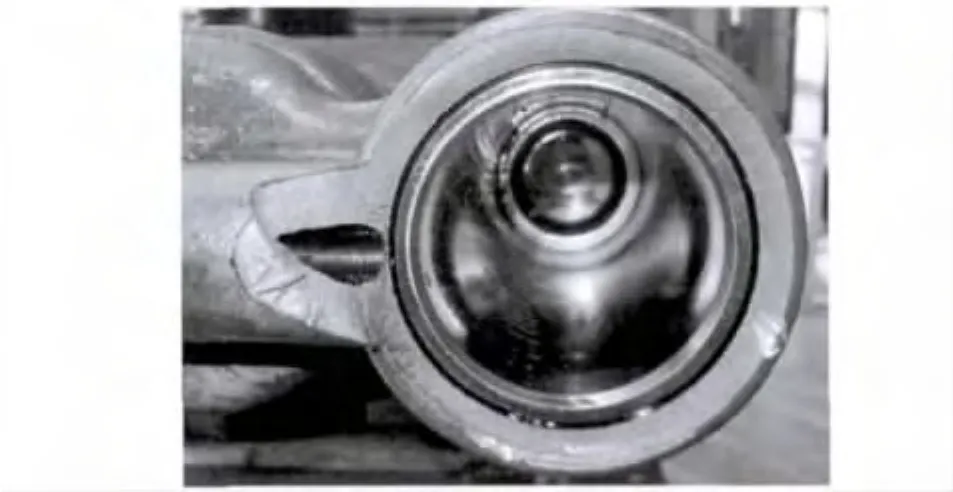

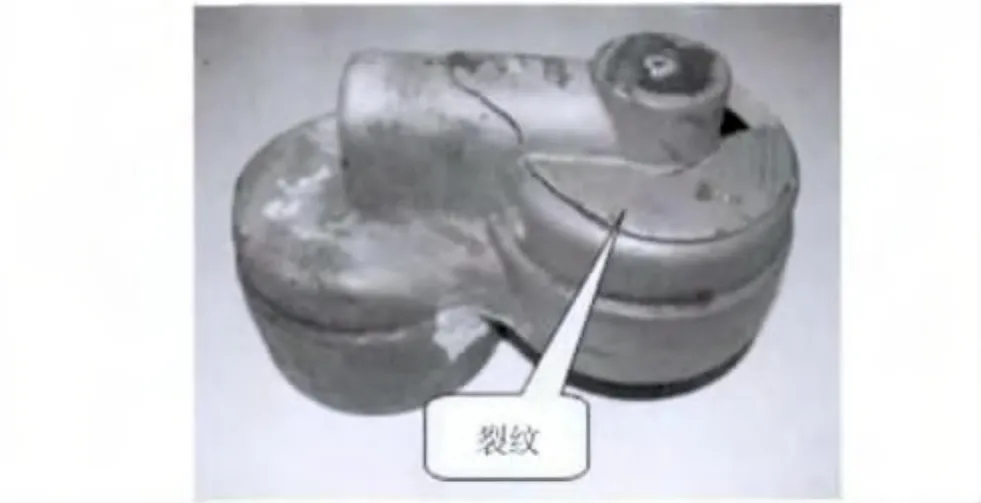

1 连接体外观观察

连接体新品外观见图1,连接体破裂后断口见图2.将连接体碎片复原后的形貌见图3,可见裂纹沿缸底内圆角扩展,经横向油道所在凸台断裂,缸底破碎成多块.连接体整体未见明显塑性变形,各裂纹配合面闭合性良好,在缸底表面存在多处表面磕碰伤.另外在缸底残片的内表面可见半圆形光亮的撞击痕迹,圆弧尺寸与活塞圆周一致,圆弧并非位于缸底正中,而是处于缸底的一侧,撞击凹痕经过缸底中心的油孔,见图4.破裂气缸内活塞整体完整,无明显开裂破碎现象,只在活塞两端存在明显磕碰伤,见图5.

图1 连接体新品外观

图2 连接体破裂断口

图3 连接体碎片复原

图4 连接体底部撞击痕迹

图5 活塞外观

2 连接体破裂过程分析

2.1 外观推断破裂过程

连接体破裂存在两种可能:1)连接体在工作压力下自身发生破裂失效;2)因其他因素导致油压快速下降,活塞冲击连接体而导致其破裂失效.这两种情况下连接体破裂的肇事件不同,因此,为了辨别连接体属于肇事件还是受害件,根据各部位的损伤痕迹对连接体的失效过程进行分析.观察图4、图5发现连接体与活塞损伤存在以下特点:1)活塞圆周面未见明显损伤,因此其在连接体失效过程中应该保持在缸体内作正常轴向运动;2)活塞顶部与连接体撞击痕迹均偏于缸底一侧,因为前面已判断活塞为正常轴向运动,假设连接体是被活塞撞破的,活塞与缸底的撞击痕应该位于缸底正中,因此假设不成立.由此基本可以推断在紧急制动试验过程中,连接体内油压骤增,连接体首先发生破坏.

2.2 有限元分析

为验证上述推断,对连接体进行了45 MPa高压下的有限元分析计算.计算结果见图6和图7.连接体材料选用ZG40Cr,铸件经调质处理,热处理硬度要求28~32 HRC,δ5不小于15%,ψ不小于20%,强度极限为670 MPa.图6示出了在45 MPa下连接体的最大应力值663 MPa发生在连接体底部内圆角处.在45 MPa油压下连接体可能首先从连接体底部内圆角处发生破坏,图7示出了连接体结构反面的应力分布图.有限元分析结果进一步表明了前述推断的合理性.在油压骤增的制动试验过程中,连接体首先在底部并沿油道凸台一侧开裂,缸底外翻,油压急剧下降,浮动活塞在气压作用下冲出与缸底发生碰撞,由于缸底已经发生翻转偏移,因此碰撞部位出现在油孔部位,缸底破碎,活塞飞出.图8示出缸内油压骤然增高缸底发生破裂的简图.

图6 45 MPa油压下连接体正面应力分布图

图7 45 MPa油压下连接体反面应力分布图

图8 缸底发生破裂

3 连接体失效原因分析及解决措施

连接体断口表面粗糙,属于典型的脆性断裂.对连接体进行硬度测定和室温冲击性能试验,测得其硬度值为44 HRC,δ5小于1.5%,ψ小于3.2%,Aku小于7.4 J.综合有限元分析结果,认为连接体破裂的原因主要有以下几点:

1)连接体材料的硬度值实测为44 HRC,远高于设计值28 HRC~32 HRC.对于脆性材料,由于其冲击吸收功很低,更易产生微裂纹[1].对于处于异常脆性状态的连接体,对缺陷的包容能力很差,微裂纹一旦产生便会迅速扩展导致缸底脆性开裂,因此连接体材料处于脆性状态是导致其破裂的主要原因.

2)通过有限元分析发现连接体结构设计局部缺陷导致外力施加后结构内部应力流会发生突变,这在一定程度上会降低整个结构的强度储备.

为解决连接体失效问题,从以下两方面着手:

1)从材料本身出发,严格按照设计要求对零件进行热处理,并加强过程控制.

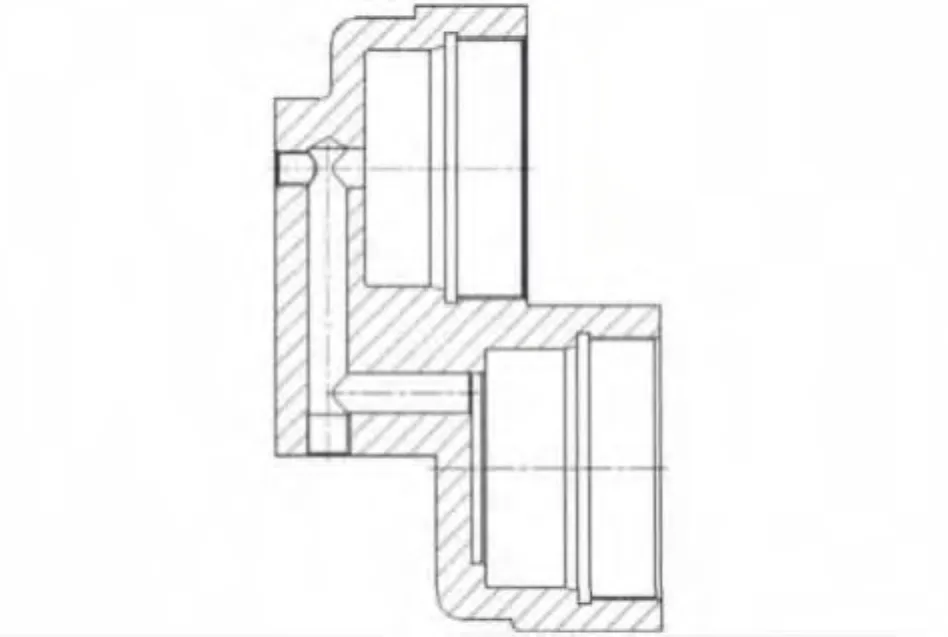

2)从结构设计出发,对连接体结构进行优化设计,给出最佳结构形式,既满足结构的强度要求又重量最小.

由结构优化软件对结构的材料分布进行优化,优化后每个单元的材料分布情况将在0~1之间变化.根据反复跌代计算、优化后的单元密度值确定何处该留材料,何处该去材料.将连接体结构的螺纹连接区域、承压区域和油道定义为非设计空间,其余区域定义为设计空间,将设计空间内的单元指定为设计变量,优化目标为体积最小,也即质量最轻.优化后的结构外形见图9.考虑连接体结构的加工工艺性,连接体结构的改进方案见图10.改进后的连接体已进行6000 km样车试验,没有出现任何故障.

图9 优化后连接体结构示意图 (材料密度值>0.2)

图10 连接体结构改进方案

4 结论

综合断口外观观察与有限元分析结果,确定了连接体失效主要是因为热处理工艺有误,使连接体处于异常脆性状态,在油压骤然增高时,连接体会从结构最薄弱处发生破裂.从材料加工和结构优化设计提出连接体失效的解决措施.运用结构优化方法给出了连接体的合理结构形式,改进后的连接体结构已完成6000 km样机试验,没有发生故障.

[1]张 栋,钟培道,陶春虎,等.失效分析 [M].北京:国防工业出版社,2004.