基于Workbench的风力发电齿轮箱扭力臂优化设计

2014-12-03高圣安

高圣安

(荆州巨鲸传动机械有限公司,湖北 荆州 434000)

0 前言

风力发电作为一种新型的清洁能源,对减少大气污染,保护生态环境具有重要意义,越来越受到重视。由于风力发电齿轮箱不同于工业齿轮箱,其设计及使用寿命要求在20年以上[1],同时由于风力发电齿轮箱同机舱一同安装在塔架上,所以对齿轮箱的质量有严格规定。风机认证国际标准IEC、GL都对齿轮箱的可靠性的要求非常高[2]。因此,本文通过有限元分析,对齿轮箱结构危险点进行强度优化,满足安全系数要求,同时对过富裕的设计进行优化,降低零件质量,使整体齿轮箱达到即满足安全系数要求,同时降低齿轮箱重量的最优状态[3]。

1 扭力臂分析模型的建立

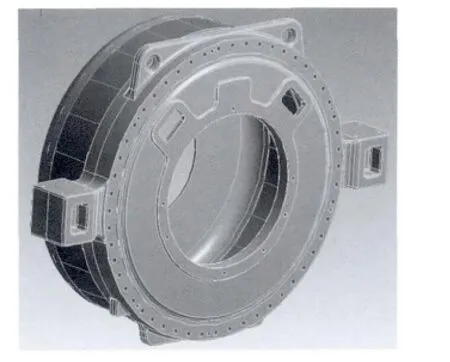

扭力臂的实际模型非常复杂,分布着许多螺栓孔、密封沟槽、倒角以及其它工艺结构等特征,这些特征对危险点的强度几乎不产生影响,但是会导致网格划分时产生细小、数量很大且不规则的网格及节点,影响计算效率,所以在进行有限元计算前,对扭力臂进行了简化,删除一些对结果不产生较大影响的特征[4],但是连接用的螺栓孔等因其会对扭力臂的分析结果产生影响均被保留。简化前后的扭力臂模型如图1、2所示。

图1 简化前的模型Fig.1 Model before simplification

图2 简化后的模型Fig.2 Model after simplification

2 轮毂载荷的转化

如图3所示,风力发电机设计计算的载荷坐标一般是基于轮毂的坐标中心。客户提供的疲劳载荷和极限载荷见表1,本文仅使用极限载荷进行静强度计算,但其模型也可以用于疲劳载荷的计算。

图3 载荷坐标系Fig.3 Load coordinate system

表1 客户提供的极限载荷Tab.1 Extreme load from customer

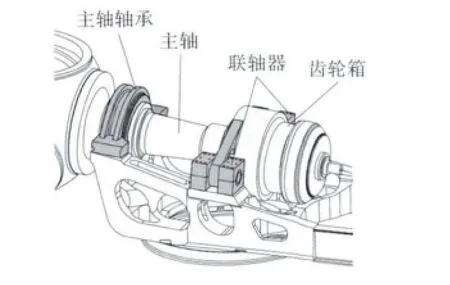

表1中的2 MW风力发电机传动系统包括轮毂、主轴、主轴轴承、齿轮箱、发电机及联轴器,如图4所示。主轴为3点支撑,即只有一个主轴轴承,轮毂的弯矩及力会转化到齿轮箱上。

图4 风力发电机传动系统Fig.4 Wind turbine drive chain

根据传动链上零件的位置分布,将位于轮毂中心的载荷转化到齿轮箱,同时根据齿轮箱内部结构,对传递到扭力臂上的载荷进行详细分析。

3 Workbench FEA模型的建立和计算

将简化过的扭力臂模型输入到Workbench,由于扭力臂上的输入扭矩来自与其连接的内齿圈,箱体上也有一些载荷(如重力、太阳轮输出至第二级的反扭矩)等,所以同时也需要将内齿圈和箱体的简化模型分别输入到Workbench。输入完成后的模型如图5所示。

图5 输入至Workbench的模型Fig.5 Workbench model

3.1 主要参数的选择

有限元分析前,需要设置一些基本的输入参数:扭力臂材料为 EN-GJS-400-18LT;材料局部安全系数γm≥1.1(IEC);失效严重性局部安全系数 γn≥1.5(GL)。

3.2 载荷及约束条件的输入

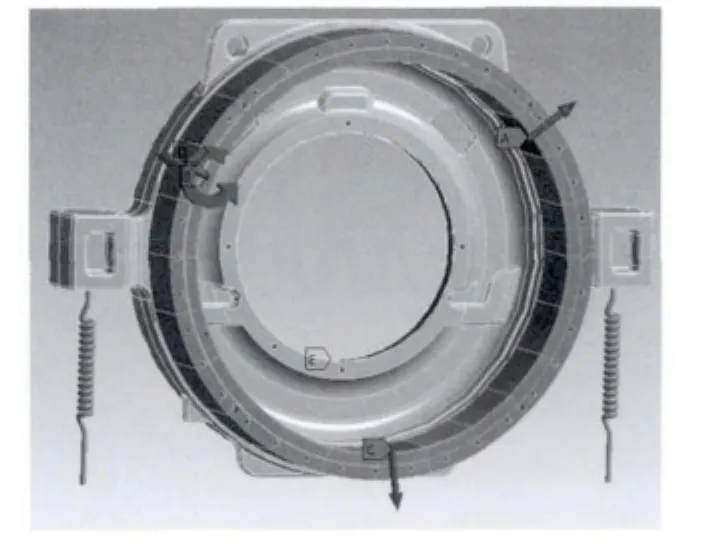

扭力臂在实际运行中的载荷及连接包括力、弯矩、轴承的位置约束以及和内齿轮的联接等,即:内齿圈的扭矩,内齿圈齿部的径向力,扭力臂机舱弹性支撑的径向力,齿轮箱体的重力及反扭矩,行星架两端轴承的圆柱面的约束。扭力臂与内齿圈的联接,在FEA中将其设置为刚性联接。将所有的载荷和约束输入到Workbench后,得到的模型如图6所示。

图6 输入载荷及约束后的模型Fig.6 Model with load and constraint

3.3 Workbench里网格的划分

在Workbench里对扭力臂进行网格划分,主要网格尺寸为20 mm,同时对局部使用5~10 mm的网格进行细化。得到的模型如图7所示。

3.4 计算及结果

图7 划分网格后的模型Fig.7 Model after meshing

设置扭力臂的材料参数,同时输入所有载荷及边界条件,完成网格的划分。在Workbench中对设置了扭力臂的材料参数、输入了所有载荷及边界条件、完成网格划分的模型进行计算,得到扭力臂的应力大小及其分布如图8、9所示。

图8 整体应力分布Fig.8 Von stress distribution

图9 最大应力点Fig.9 Max stress point

通过计算,得出最大应力为249 MPa。该处材料的区服强度Rp0.2=220 MPa[5],安全系数不能满足GL及IEC的要求。

3.5 扭力臂的优化设计

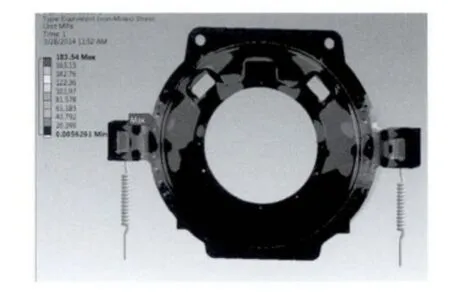

由于扭力臂局部应力过大,局部安全系数不能满足GL及IEC的要求[2],所以必须对扭力臂进行优化。对危险点进行了加强,优化后的应力大小及其分布如图10、11所示。

图10 优化后的应力分布Fig.10 Optimized stress distribution

图11 优化后的最大应力点Fig.11 Optimized max stress point

从计算结果可以看出,经过优化后,危险点的位置发生了变化,优化后的最大应力从原来的249 MPa降到了184 MPa,低于材料的屈服强度Rp0.2=220 MPa,安全系数满足GL及IEC标准的要求。

4 结论

通过Workbench可以对扭力臂进行最优化,在保持风机齿轮箱整体设计不发生变化的条件下,能降低局部应力,满足安全系数要求。同时达到国际认证GL及IEC的标准要求。

[1]中国船级社.风力发电机组规范[Z].2008.

[2]GB/T19073-2008,风力发电机组-齿轮箱[S].

[3]刘忠明,段守敏,王长路.风力发电齿轮箱设计制造技术的发展与展望[J].机械传动,2006,30(6):1-6.

[4]成大先.机械设计手册(3卷)[M].北京:化学工业出版社,2001.

[5]GB/T1348-2009,球墨铸铁件[S].