双螺杆泵螺杆成形铣刀结构设计

2014-12-03董黎敏杨妙妙史津平郭津津

王 建,董黎敏,杨妙妙,史津平,郭津津

(天津理工大学复杂系统控制理论及应用重点实验室,天津市300384)

0 前言

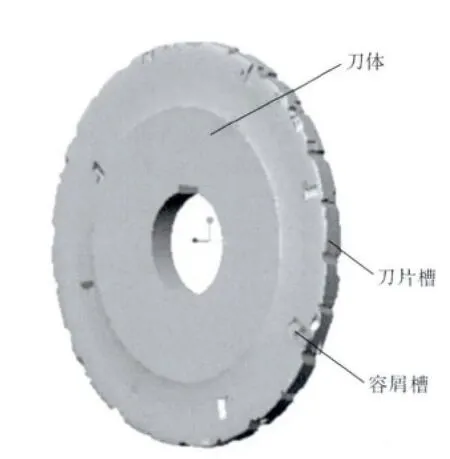

可转位成形铣刀主要是由刀体、刀片、定位元件及夹紧元件组成,各个零件缺一不可,各自发挥着不同的作用。刀体参数、刀片槽设计以及容屑槽的确定都是可转位成形铣刀设计的重要组成部分。其中,刀体和刀片槽的设计尤为关键,刀体参数影响刀体的强度,刀片槽的尺寸和角度影响刀片的装配,进而影响刀片的切削角度和参数,容屑槽的合理确定有利于切屑的冷却和排出[1],本文提出了一种可转位成形铣刀的结构设计方法,用以设计双螺杆泵螺杆成形铣刀。

1 可转位成形铣刀结构设计原理

1.1 刀片的定位方式

可转位成形铣刀刀片的定位是由刀片在刀体上的位置确定的,常用的定位方式主要有三点定位、面定位和点面定位,三种定位方式各有优缺点。面定位的定位接触面积最大,载荷分布也比较分散,定位精度能够保持较长的时间,但其缺点也很明显,刀片与刀片槽在制造中产生的误差对刀片定位精度影响较大。该双螺杆泵螺杆成形铣刀主要用于粗加工,对定位精度要求不高,因此选择面定位方式,刀片形状选择正方形和菱形,定位方式如图1所示。

图1 刀片定位方式Fig.1 Location mode of cutter blade

1.2 刀片的夹紧形式

刀片的夹紧形式受很多因素的影响,如刀片形状、刀具尺寸等,在夹紧刀片时须满足以下要求:

(1)刀片在定位时必须符合切削力的定位夹紧原理;

(2)刀片的定位必须满足三点定位原理;

(3)切削力和装夹力的合力在定位基面上产生的摩擦力大于切削振动等外力引起的使刀片脱离定位基面的交变力。

刀片的夹紧形式包括圆柱孔夹紧、顶面夹紧、圆柱孔和顶面同时夹紧以及沉孔夹紧等。沉孔夹紧方式结构比较简单并且能保证切屑的通畅排出,本文采用沉孔夹紧方式,如图2所示。

图2 刀片夹紧形式Fig.2 Clamping mode of cutter blade

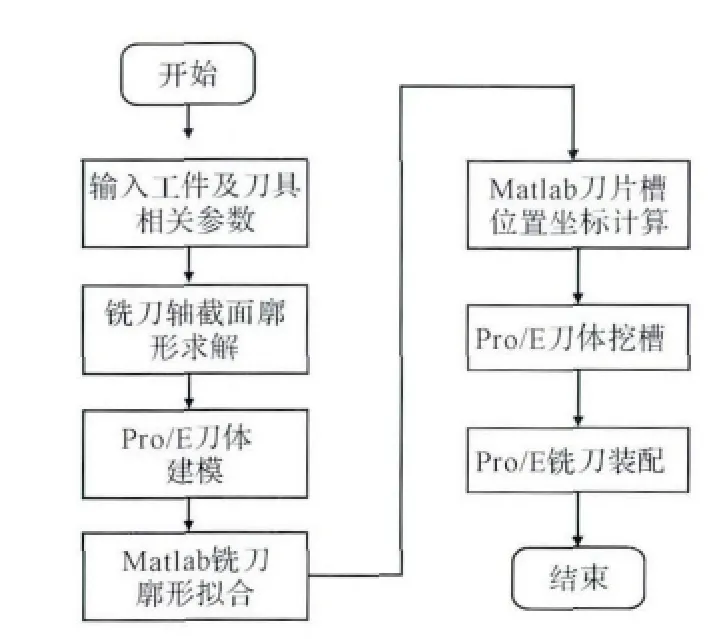

1.3 可转位成形铣刀求解流程(图3)

图3 流程图Fig.3 Flow chart

2 可转位成形铣刀刀体及刀槽的结构设计

2.1 刀体设计

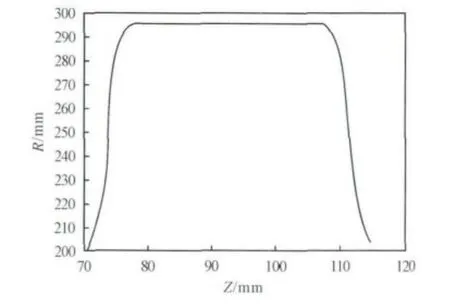

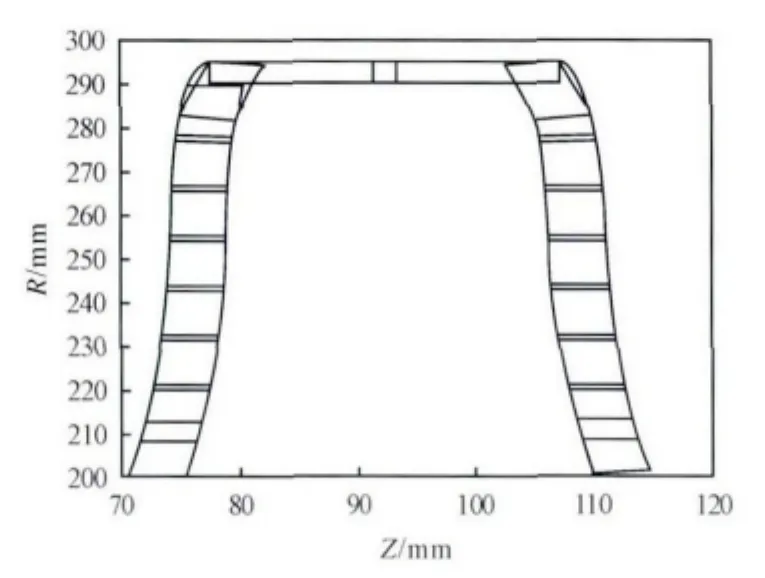

可转位成形铣刀的刀体设计在整个刀具设计中至关重要,根据已知的铣刀轴截面廓形(图4),将廓形数据点导入三维建模软件Pro/E,用样条曲线将数据点依次连接,为了以后镶嵌硬质合金刀片,需要让出部分切削空间,此处样条曲线缩进0.8 mm,最后沿中心线进行旋转,完成铣刀刀体的设计。后续还要在刀体上加工刀片槽、键槽、中心孔、容削槽及螺钉孔,其位置精度及公差都会影响到所加工螺杆的精度。

图4 铣刀廓形Fig.4 Milling cutter profile

2.2 刀片槽设计

刀片槽设计是整个可转位成形铣刀设计的关键,在进行刀片槽设计之前,需要先对铣刀廓形进行廓形拟合,由于刃倾角λs的存在不能直接按照刀片的实际长度来拟合铣刀廓形,而是以刀片的刀刃投影到基面后的拟合长度L作为刀刃长度

式中,L1为刀片实际长度。

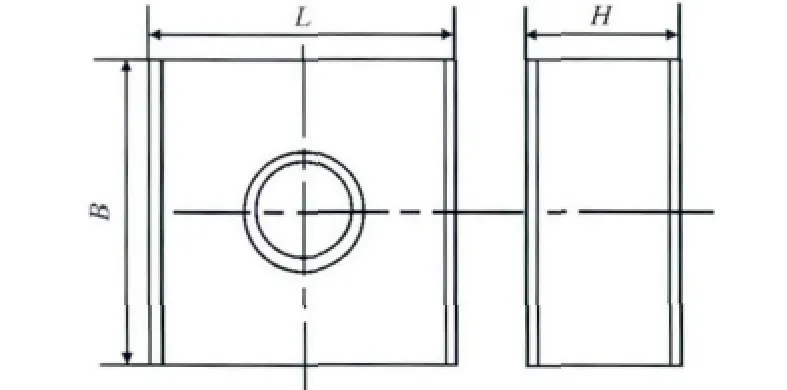

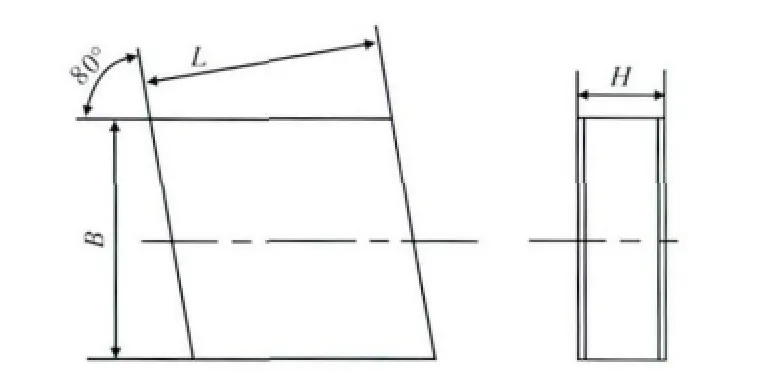

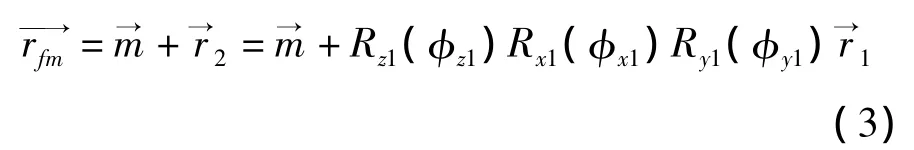

铣刀廓形拟合过程:首先确定中间刀片的位置,两侧拟合刀片以中间刀片作为基准,以一定的重叠量及拟合刀片长度逐次排开来,根据拟合刀片长度和重叠量截铣刀理论廓形,设刀刃与所截廓形弧之间的最大距离为d,如果d在要求的误差之内,则所选刀片符合要求,否则,用等长的圆弧型刀片拟合相应的廓形。刀片选型参考中国哈量集团提供的精密刀柄可转位刀具(2013)[2],正方形刀片型号为 SNC55,如图 5所示,B=15.9 mm,L=15.9 mm,H=7.9 mm;平行四边形刀片型号CNE44,如图6所示,B=12.7 mm,L=12.7 mm,H=6.4 mm。最后利用Matlab软件进行编程得到每个刀片的廓形拟合坐标基点,在拟合编程的过程中,如果拟合得到的廓形不符合设计要求,可以适当的修改刀片与刀片之间的重叠量,对刀片位置进行适当调整,最后得到符合要求的拟合结果,拟合后的铣刀廓形拟合图如图7所示,一组刀片共20片,顶端采用正方形刀片,侧面采用菱形刀片。

图5 SNC55Fig.5 SNC55

图6 CNE44Fig.6 CNE44

图7 铣刀拟合廓形Fig.7 Fitting profile of milling cutter

2.2.1 建立坐标系

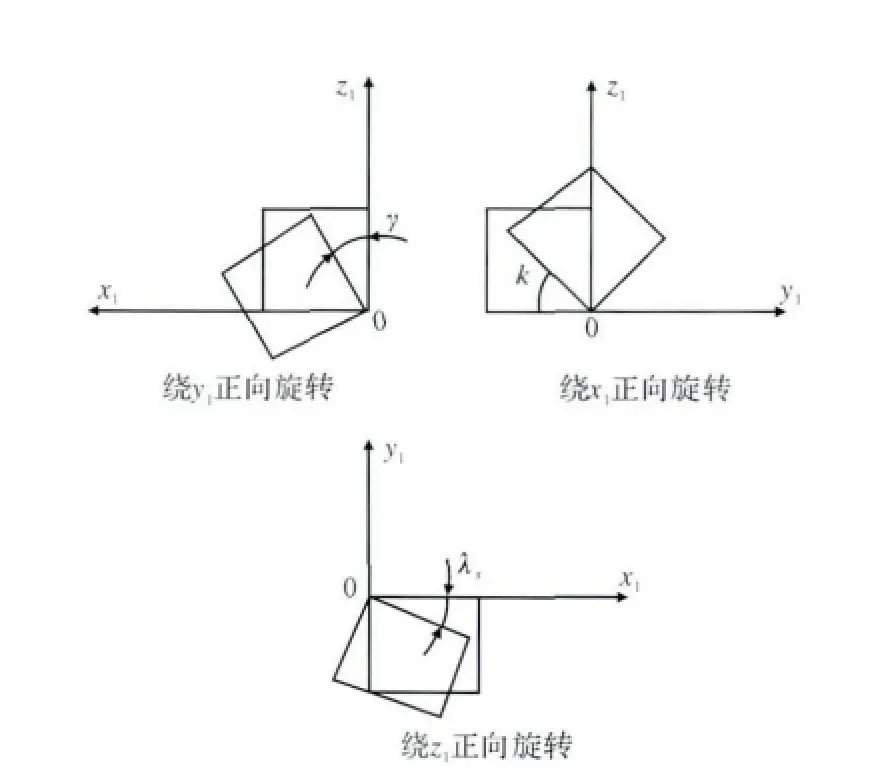

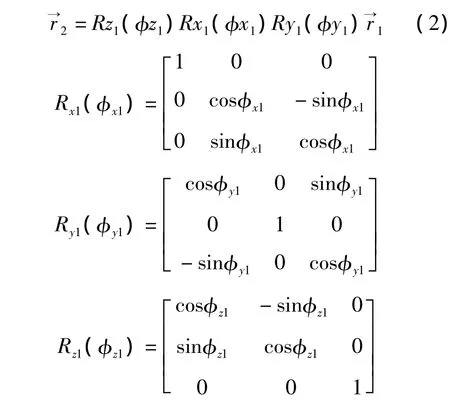

根据刀片槽与刀片间的位置关系,将刀片槽的位置计算转化成刀片在刀体上的位置计算。刀片坐标系转化为刀体坐标系比较复杂,可以理解为四次空间旋转和一次平移,前三次旋转是绕刀片参考坐标系实现的,第一次绕y1轴旋转φy1,第二次绕x1轴旋转φx1,第三次绕z1轴旋转φz1,最终形成了可转位刀具的切削角度:前角γ0,主偏角 K,刃倾角 λs。根据刀具常用取值范围[3],采用 γo= -7°的安装前角,αo=7°的工作后角,出于刀刃的强度以及切入切出平稳性的考虑,选择λs=-5°的刃倾角。刀片和刀体坐标系如图8所示,刀片绕刀片坐标系进行3次旋转如图9所示,刀片在刀体中平移并进行第四次旋转如图10所示,最后以刀片前刀面作为基准向刀体内拉伸一个刀片厚度形成刀片槽底面。

图8 刀片和刀体坐标系Fig.8 Coordinate system of cutter blade and cutter

图9 刀片绕刀片坐标系进行旋转Fig.9 Cutter blade rotate around its coordinate system

图10 刀片绕刀体坐标系进行平移和旋转Fig.10 Translation and rotation of cutter blade around its coordinate system

2.2.2 刀片定位计算

最后每个刀片绕刀体坐标系旋转相应的角度就可以最终确定每个刀片前刀面空间坐标:

式中,θi为各刀片绕z轴旋转的角度。

2.3 容屑槽和螺钉孔的设计

刀片槽的设计完成以后,需要对容削槽和螺钉孔进行设计。刀具切削工件时必须保证有足够的空间来排出切屑,并使切屑易于卷曲排出。该容屑槽通过拉伸切除得到一个方形槽,再对其底部进行倒圆角,对其侧面进行拔模,以保证槽体的光滑,易于切屑的排出,容屑槽与螺钉孔设计如图11所示。

图11 容屑槽和螺钉孔Fig.11 Chip pocket and screw hole

3 PRO/E三维实体建模

最后利用三维设计软件PRO/E 5.0建立的可转位成形铣刀刀体如图12所示,刀槽如图13所示,装配图如图14所示。

图12 刀体Fig.12 Milling cutter body

图13 刀槽Fig.13 Milling cutter groove

图14 可转位成形铣刀装配图Fig.14 Assembly drawing of indexable milling cutter

4 结论

本文根据已知的铣刀轴截面廓形,通过铣刀轴截面廓形拟合求出铣刀廓形拟合坐标基点,通过坐标系间的相对旋转角度与铣刀切削角度的关系方程,计算出刀片槽的位置坐标,最后完成铣刀的整体装配。该双螺杆泵螺杆成形铣刀的成功设计,为以后可转位成形铣刀的有限元分析提供了模型基础,对实际设计具有指导作用。

[1]高智翔.螺杆转子齿形可转位成形铣刀结构设计[J].金属加工,2012(3):48-49.

[2]哈尔滨量刃刀具有限责任公司.精密刀柄可转位刀具[Z].2013.

[3]太原市金属切削刀具协会编.金属切削实用刀具技术[M].北京:机械工业出版社,2002.

[4]王小明,罗芝华,杨志,等.基于Matlab的双螺杆压缩机转子盘铣刀数字化设计方法[J].机床与液压,2012,40(15):84-86,114.

[5]樊开富.加工螺旋槽用可转位盘铣刀设计研究[D].大连:大连理工大学,2009.

[6]丁毓峰.MATLAB从入门到到精通[M].北京:化学工业出版社,2011.

[7]吴序堂.齿轮啮合原理[M].北京:机械工业出版社,1982.

[8]徐盛学.可转位面铣刀刀片槽设计的角度计算[J].工具技术,2008(42):78-80.