激光微加工系统通信协议设计

2014-12-03李纪云牛志玲裴红星

李纪云,牛志玲,裴红星

(1.河南职业技术学院信息工程系,河南郑州450046;2.郑州大学物理工程学院,河南郑州450001)

0 引言

激光微加工对象广泛、条件易满足及精度、性价比和自动化程度较高等优点,在集成电路芯片的制造、计算机外设以及通讯、激光雕刻、激光打标等方面的应用范围十分广泛[1-2].

激光微加工过程是将源图像经上位机处理成符合下位机要求的图形,并发送到下位机,下位机运动控制系统控制激光光源或平台运动,完成加工.对激光微加工系统的研究,主要侧重三个方面:一是图像处理研究,由于激光加工的结果是非彩色图像,所以一般把图像处理为二值或灰度图像.二值图像只能体现图像的轮廓,转换为矢量图可防止放大后出现锯末现象[3].灰度图像能表现出一定的层次感[4-5].文献[6]将 NURBS(非均匀有理B样条)图形应用到激光雕刻控制系统中,实现了复杂的NURBS图形的雕刻.另一方面是下位机的设计和控制的研究[7-8].第三是整个控制系统及效率方面的研究,如针对传统激光加工只能控制单机的问题,文献[9]通过USB总线接口,实现一台上位机控制多台下位机以提高工作效率.文献[10]完成矢量图的转换并通过专用控制卡控制下位机完成加工过程.文献[11]从操作系统底层出发,开发了激光雕刻系统驱动程序,简化激光雕刻机的使用,提高了性能和效率.

在这些研究中,都未提及到如何将处理后的图形信息下载到下位机.笔者以自行研制的激光微加工系统为例,详细描述了上位机与下位机通信协议的设计.并且将图形变换为可连续加工的线段,提高了加工效率.

1 激光微加工系统组成

在激光微加工系统中,微小的激光光斑作用在被加工物体表面,光斑与被加工物体按照设定方式相对运动,在被加工物体表面烧蚀出所需图形.由于控制光源移动很难保证光束的质量,且被加工物机电运动控制较容易满足加工精度要求.因此,在自主研制的激光微加工系统中,采用激光光源固定、工件运动的方式.

1.1 激光微加工系统的组成

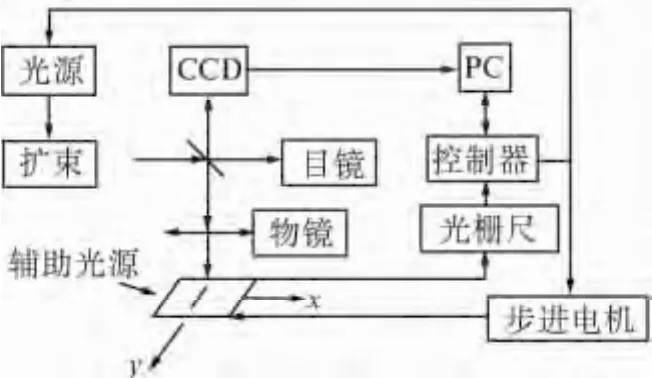

激光微加工系统的组成如图1所示.光源经扩束、短焦距物镜聚焦形成微小的光斑作用于待加工工件上,工件置于X-Y平台上,平台的移动带动工件运动.同时,计算机通过CCD采集工件的图像.系统中,X-Y平台的运动由运动控制系统驱动步进电机完成.

1.2 目标设定值的获取

目标设定值分为规则图形、文本和复杂图形3种.

①规则图形.加工轨迹为直线、折线、圆或圆弧等规则图形,需完成特征信息提取;

②文本.特征灰度和背景灰度无重叠,直接二值化处理后进行缩放取得;

③复杂图形.经去噪、轮廓提取、边缘方向估计[12-13]形成二值图像,缩放后取得.

1.3 运动模式设定

待加工的工件放置在X-Y平台上,其运动模式可以分为4种.

①直线运动模式.主要用于快速定位,包括相对定位和闭环(绝对)定位;

②折线运动模式.主要用于待加工图形为多段折线的情况;

③圆弧运动模式.主要用于待加工图形为圆弧(包括圆)的情况;

④复杂图形模式.对于其他比较复杂的图形,需要进行图像处理后,变换为线段数据库,下载至控制器,由控制器控制完成加工.

图1 激光微加工组成框图Fig.1 Laser m icro processing system com position block diagram

1.4 加工轨迹的形成

对于规则图形,只需将特征信息下载至控制器,控制器即可完成对加工过程的控制.

对于文本及复杂图形,处理后的二值图像,设由m行×n列个点组成,每一行由多条线段组成,每条线段代表连续需要加工的点或连续不需要加工的点.加工过程控制采用行扫描的方式,每一行需要传输的数据包括此行的线段数、每条线段的起点和终点、每条线段是需要加工还是不需要加工.

2 通信协议设计

上位机和运动控制系统之间采用RS232总线进行通信,RS232本身并不包含专用通信协议,所以,要实现系统的通信,就需要根据软硬件设计的实际情况,完成通信协议的设计.

通信接口:采用RS232串行通信接口,波特率:9 600 bps,8位数据位,1位停止位,无奇偶校验位.

2.1 设计原则

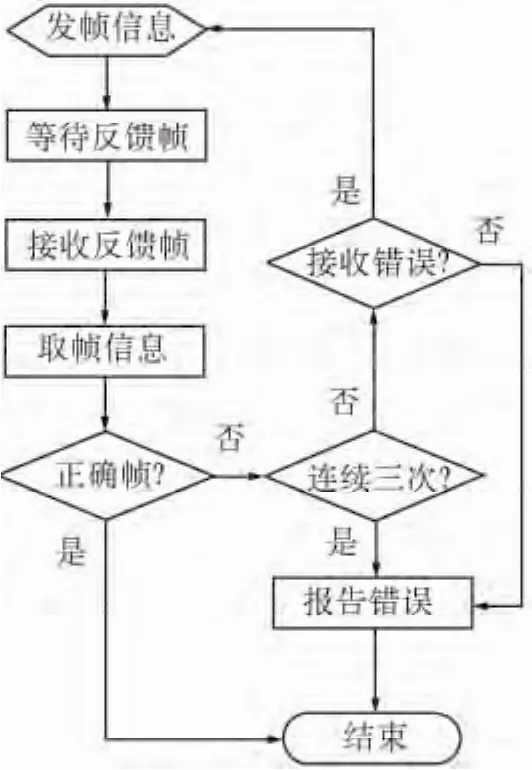

采用反馈等待重传方式,即上位机每次只发送一帧数据,等待下位机接收并执行相应指令后,将结果反馈给上位机,上位机根据反馈信息确定下一步动作.

通过帧首判断是否为通信开始,通过帧尾确定一帧数据是否完成,通过校验位判断数据传输是否正确.

2.2 通信协议设计

2.2.1 帧结构设计

按照通信协议设计原则,结合激光微加工系统需要传输的数据及指令,通信的帧结构由6部分内容组成,如表1所示.

表1 通信协议帧结构Tab.1 Communication protocol fram e structure

帧首表示一帧数据的开始,同时作为是否开始接收一帧数据的标志,在本系统中,约定为BEH,EBH;字节数表示当前帧中,所有数据占用的字节数;功能代码为当前帧数据所代表的功能标志码;传输内容表示当前帧中所要发送的数据内容;使用校验和的方式判断当前帧传送的数据是否正确.具体方法是把表1中,前4部分数据相加,结果保留1个字节,超出部分舍弃,把结果拆分为高位(H)和低位(L)两部分.校验和所占的2个字节中,每个字节的高位设置为5,则校验和为5L,5H;帧尾表示此帧数据结束,本系统中,约定为0DH.

2.2.2 功能代码及传输内容设计

按照微加工系统能够执行的加工及控制方式,功能代码分为10种,其中反馈信号1种.

①X-Y平台复位命令.功能代码:01H.传输内容占用1字节,表示复位时步进电机的速度.此帧共8字节.

②X-Y平台相对定位命令.功能代码:02H.平台在x、y方向上分别移动的步数.传输内容占用7字节,分别为x方向移动步数低位(1字节),x方向移动步数高位(1字节),方向位(00H表示正向,10H表示逆向,1字节),y方向(同 x方向),移动速度(1字节).此帧共14字节.

③X-Y平台闭环定位命令.功能代码03H.以光栅尺坐标作为反馈信号,平台移动到指定坐标点.传输内容占用7字节,分别为x点坐标低位(1字节),x点坐标高位(1字节),空置位(1字节),y点坐标(同y点坐标),移动速度(1字节).此帧共14字节.

④下载线段式图形(总检索表).功能代码:04H.传输内容占用4字节,分别为行数低位(1字节),行数高位(1字节),扫描次数(1字节),偏移步距(1字节).此帧数据共11字节.其中,行数表示整幅图形需要打印的行数,扫描次数和激光光斑大小以及图像处理中采用的精度有关,偏移步距是每扫描完一次后,向下偏移的步数,与激光光斑以及电机的步距有关.

⑤下载线段行检索表.功能代码:05H.传输内容占用4×行数字节,分别为行号1(2字节),行号1线段数(2字节),…,行号n(2字节),行号线段数(2字节).此帧共4×行数+7字节.

⑥下载行内容.功能代码:06H.传输内容占用6×(当前行线段数+1)+2字节,分别为行号n(2字节),起始点x坐标(3字节),y坐标(3字节),中间点1的 x 坐标(3字节),y坐标(3字节),…,中间点n的x坐标(3字节),y坐标(3字节),终点x坐标(3字节),y坐标(3字节).此帧共6×(当前行线段数+1)+9字节.

⑦执行线段图形命令.功能代码:07H.传输内容占用1字节,表示平台移动速度.此帧共8字节.

⑧折线加工数据.功能代码:08H.加工图形为折线.传输内容占用8×(折点数+1)字节,分别为第n条折线x方向和y方向各4字节,前2字节为移动步数,第三字节为方向位(00H表示正向,10H表示逆向),第4字节为加工位(10H为有光,00H为无光).此帧共8×(折点数+1)+7字节.

⑨圆弧加工数据.功能代码:09H.加工图形为圆弧.传输内容占用22字节,分别为移动速度(1字节),圆心、起点、终点x和y坐标,半径,各3字节.此帧共29字节.

⑩反馈信号.功能代码:F0H.传输内容占用7字节,分别为状态信息(00H为正常,01H为数据接收错误,请求重发,重发次数达到3次时,提示通信错误,02H为执行错误,状态信息占用1字节),坐标信息(当前光栅尺指示的x、y坐标,共6字节).此帧共14字节.

2.3 通信协议流程

上下位机之间的通信协议流程如图2、3所示.

图2 上位机通信协议流程Fig.2 PC comm unication p rotocol process

图3 下位机通信协议流程Fig.3 Lower com puter communication protocol process

3 结论

规则图形只需要把特征数据传输给控制器即可.对于复杂图形,如果采用点阵形式进行数据传送和控制,除对通信造成不必要的负担外,还会因为需要对每个像素点判断是否需要进行加工而极大降低加工效率.采用行扫描加工连续线段的模式,可以大大降低数据的复杂度,便于控制器对加工轨迹的控制,同时提高加工效率.

通过帧首和帧尾判断通信的开始和结束,校验位判断传输的正确性,反馈等待重传方式,确保了数据传输和加工控制的正确性,从而提高了系统运行的可靠性.

[1] 张建华,葛红宇,李宏胜.微细加工用两轴联动压电平台控制系统研究[J].制造技术与机床,2012(8):125-128.

[2] 陶凯,丁桂甫,杨卓青,等.MEMS中永磁材料的微细加工技术研究进展[J].传感器与微系统,2011,30(5):1-4,7.

[3] 张金龙,宋文学.位图矢量化在激光雕刻技术中的应用[J].制造技术与机床,2010(12):104-106.

[4] 王伟,刘晓东,陈彦丽.基于多级误差扩散的多灰度图像激光雕刻算法研究[J].应用激光,2006,26(2):17-20.

[5] 蔡京甫,文方,刘其斌.符合激光雕刻特点的图像处理方法[J].计算机工程与设计,2008,29(23):6041-6043.

[6] 王世勇,李迪.NURBS图形激光雕刻算法及其嵌入式实现[J].华南理工大学学报:自然科学版,2010,38(6):112-117.

[7] 符永宏,潘国平,华希俊,等.可实现特殊激光微加工工艺的控制系统[J].江苏大学学报:自然科学版,2012,33(2):205-208,213.

[8] 邬泳,傅星,刘春阳,等.激光微加工系统及其控制单元的研究[J].电子技术应用,2009(11):30-32.

[9] 赵永礼,杨寅华,王红.基于USB总线的激光三维雕刻控制系统[J].计算机工程,2010,36(22):239-241.

[10]张天,王新政,唐道华.基于Delphi的激光雕刻上位机软件设计与实现[J].桂林理工大学学报,2012,32(1):131-135.

[11]王世勇,李迪.图形直驱式激光雕刻控制系统[J].组合机床与自动化加工技术,2010(9):34-38.

[12] PAPARIG,PETTOV N.Edge and line oriented contour detection:State of the art[J].Image and Vision Computing,2011,29(2):79-103.

[13] ZHOU G Y,CUIY,CHEN Y L,et al.SAR image edge detection using curvelet transform and Duda operator[J].Electronics Letters,2010,46(2):167-169.