低压抽汽温度偏高的研究和解决

2014-12-03胡怡丰蒋浦宁王建华

胡怡丰,蒋浦宁,王建华

(1.上海交通大学,上海 200240;2.上海电气电站设备有限公司汽轮机厂,上海 200240)

上海电气电站设备有限公司汽轮厂(简称“上汽厂”)所生产的300 MW、600 MW 等级汽轮机包括亚临界湿冷、空冷,超临界湿冷、空冷共投运了逾100 台。上述机组机型均为上世纪90年代设计制造的,由于受当时技术的局限,以及受制造、安装等多方面因素的影响,这些机组投产运行后经济性偏低,机组热耗、汽缸效率等主要指标与设计值有偏差。其中一个比较突出的问题就是低压五段、六段的抽汽温度普遍比设计值要高,个别机组要高到50 ℃以上。

针对这个问题,上汽厂组织大量人力,就该专项成立了QC 小组,通过走访用户、实地调查,进行了大量的计算分析和比对工作,从设计源头开发出解决汽轮机低压内缸抽汽温度偏高的新方法和新结构,提高了机组的运行效率,降低了电厂的发电成本。新结构低压内缸的推广将为今后低压内缸的设计提供经验和新思路。

1 原因分析

通过采用通流分析软件对上文所涉及的机组进行通流分析,发现级间温度计算值与设计值偏差很小,抽口出口温度与设计温度差值也没有超过个位数,根据热力学原理,蒸汽在低压缸内膨胀的过程中,蒸汽的焓值降低,熵值上升,在正常情况下其总体趋势和曲率基本不会发生变化。所以初步排除汽轮机通流内部主蒸汽参数出现问题的可能[1]。

低压内缸虽名为低压,实际上则是汽轮机高中低三个部分中承受温差最大的部分。通常情况下高压缸的进汽和排汽温差为220 ℃左右,每级隔板和内缸承受的级均温差,除调节级温差为38 ℃之外,其它压力级为15.3 ℃;中压缸的进汽和排汽温差为206 ℃左右,每级隔板和内缸承受的级均温差为22.9 ℃;低压缸的进汽和排汽温差高达300 ℃左右,每级隔板和内缸承受的级均温差42.7 ℃,是高压缸的2.8 倍。虽然低压缸承压比较低,内缸设计的壁厚比较薄,焊接量较大,但其相对的尺寸比较大,每级承受的平均温差比较大,所以受热温差产生的热膨胀量也相对较大;部件之间和部件内会因温度场分布不均匀出现膨胀差、热应力、残余应力和应变,容易导致汽缸局部应力集中和塑性变形。以上种种因素都有可能使汽缸内部产生内漏,从而导致低压五段、六段抽汽温度升高。

为了验证上述观点,对一些典型机组的用户进行走访,获取了低压内缸开缸检修的第一手资料。以下是电厂检修时的照片(见图1)。

图1 低压缸检修现场照片

通过照片可以清楚地看到,低压内缸水平中分面上有多处蒸汽冲刷的痕迹,进一步证实了低压内缸五段、六段抽汽温度高的主要原因是低压内缸结构上的内漏。

2 计算验证

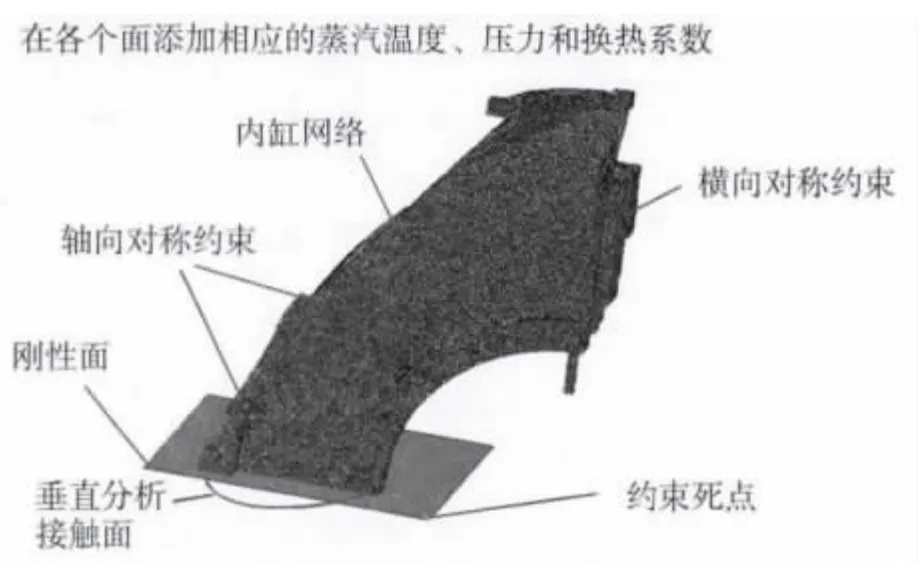

运用有限元方法对上述低压内缸进行计算分析,使用CAD 软件建立三维模型。由于尺寸大,如果根据实际尺寸计算整缸整个模型的话,网格数量将极其庞大。所以根据其结构前后左右完全对称的特性,在计算中只取汽缸上半的1/4 模型,在中分面处定义汽缸与一刚性面的接触。此接触的类型为“small sliding”,是本次计算的重点考察对象。将汽缸模型的上半1/4 导入ABAQUS/CAE,并对其进行网格划分建立有限元计算模型,所有模型均采用四面体网格[2]。

低压内缸中分面螺栓的预紧力都为315~350 MPa,在施加载荷时要进行换算,将螺栓预紧力乘以螺栓最小截面积然后除以螺栓螺帽和法兰接触的沉孔面积,即得到螺栓预紧力通过螺栓作用在汽缸法兰上的等效紧力,这个紧力的作用点在螺栓沉孔面上。

本次计算采用额定工况下的蒸汽热力参数进行计算。由于低压内缸最高的进汽温度低于350 ℃,因此汽缸本身不会因长期在高温下工作而发生蠕变,同时螺栓也不会产生长期在高温下工作发生蠕变松弛从而使预紧力下降的情况。但低压内缸体积大,外壁带有隔热罩,热边界比较复杂,且从进口温度到排汽温度落差很大,所以对整个汽缸的热分析非常重要。因热胀对中分面的密封性能会产生很大的影响,所以在热边界的处理上采用了兼备第一和第二类边界优点的第三类边界条件;在低压内缸不同温度区域施加相应的表面换热系数和流体温度;同时施加机械载荷边界即蒸汽压力,可以得到比较准确的温度场和应力场分布。低压内缸三维结构边界条件施加如图2所示[3]。

图2 低压内缸网格模型以及载荷边界图

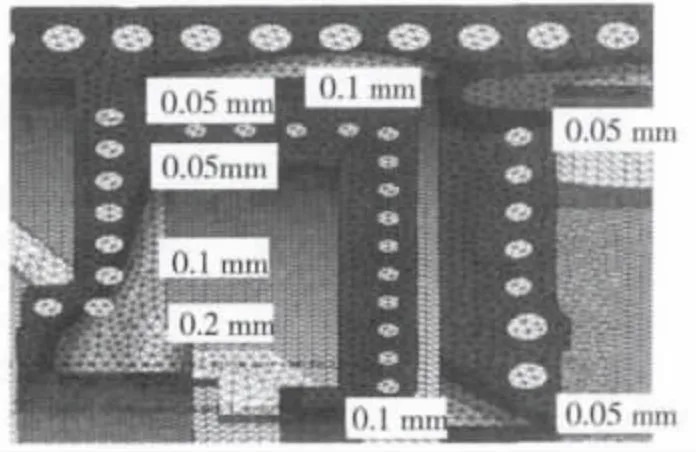

计算结果如图3 所示。

可见在稳态运行工况下,低压内缸进汽腔室侧的径向法兰的根部和端部出现了超过0.05 mm的间隙,端部间隙更达到了0.1 mm,所以会出现从低压内缸到第一个抽汽腔室的内漏现象。在进汽侧左第一个抽汽腔室外的法兰处也出现了较大的间隙,但是该处间隙没有超过螺栓的范围,故密封没有问题。整个中分面法兰间隙的最大值出现在第二个抽汽腔室和第三个抽汽腔室间径向法兰的端部,间隙达0.2 mm,该处由于汽缸人孔的结构原因,无法布置螺栓。

经过比较发现,计算结果和现场检修情况是基本吻合的。可见该电厂低压抽汽温度偏高是由低压内缸存在内漏造成的。

图3 低压内缸中分面间隙分布(mm)

3 新型低压内缸的设计

造成低压内缸内漏的原因有很多,比如汽缸的刚性不足、人孔内空间狭小、螺栓预紧力无法达到设计要求、局部区域发生塑性变形形成漏汽通道、动静之间不均匀差胀等等。

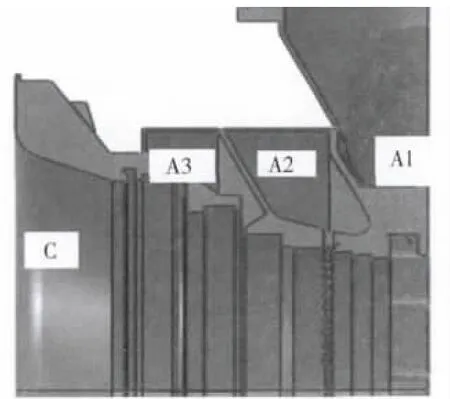

对于已经在投运的机组,可以采用打磨中分面、在水平中分面开槽加装密封键、在持环和汽缸之间添加汽封等措施来解决低压抽汽温度偏高这一问题。但要根本性地解决这一个问题还需要对低压内缸进行重新设计。新结构模型如图4 所示。

图4 新设计低压内缸模型

根据上汽厂超超临界机组低压缸的成熟运行经验,采用了整体加强刚性、局部减弱刚性的思路对现有的问题低压内缸进行结构改进:

1)铸件持环和汽缸的径向隔板用焊接方式连接,形成平行四边形腔室A2,类似建筑领域的框架结构,增加低压内缸刚性。

2)汽缸两侧铸件持环由低压进汽腔室的撑杆联结在一起,实际上在汽缸内部又形成了一层缸,是一个一体的双层缸结构,整体上增加了整个低压内缸的刚性。

3)在A1 和A2 腔室之间、A2 和A3 腔室之间采用斜置的径向隔板,使汽缸温度分布更均匀,能降低温差所带来的影响。

4)汽缸内部中分面采用了小段法兰的设计,降低了中分面的局部刚性,减少应力集中和塑性变形的发生。

运用有限元手段对新设计的低压内缸进行验证计算,计算结果如图5 所示。

图5 新低压内缸验证计算的结果

经过计算后发现,整个A2 腔室周围的间隙很小,最大不超过0.05 mm,密封效果良好。

目前,该结构的低压内缸已应用在亚临界300 MW 空冷机组上,机组投运后所测得的低压抽汽温度都比设计值略低,汽缸内漏问题得到解决。

4 结论

本文通过一系列调查分析工作的阐述,分别介绍了上汽厂机组低压内缸五抽、六抽温度偏高的原因,以及应对这些问题而对低压内缸进行重新设计。重新设计的低压内缸解决了温度偏高问题,从而提高了机组效率,降低了电厂的发电成本,获得用户好评。

新结构的成功设计和成功运行为以后的低压内缸设计提供了宝贵的经验,其独创的结构将成为后续低压内缸设计的模板,今后需要对该结构作进一步的优化和改进,使之能推广到更多机组的低压内缸设计中去。

[1]耿铁纯,王冠文,尹金亮,等.国内座缸式600~1 000 MW 超超临界汽轮机低压缸五、六级抽汽温度高分析[C]//600/1 000 MW 超超临界机组技术交流2010年会.中国温州:中国动力工程学会,2010.

[2]ABAQUS.ABAQUS User Manual[M].USA:ABAQUS,1996.

[3]金永明,张媛.超超临界参数汽轮机高压内缸有限元强度分析[J].热力透平,2007,36(1):11-14.