基于SimEvent的多产品多阶段看板生产系统设计与分析

2014-12-02侯世旺朱慧明

侯世旺,朱慧明,夏 莉

(1.中北大学 机械与动力工程学院,山西 太原 030051;2.湖南大学 工商管理学院,湖南 长沙 410082)

1 问题的提出

由于需求的快速变化、信息共享及更新等存在障碍,传统的以制造资源计划(Manufacturing Resource Planning,MRP)为主要工具的推式生产方式,在交货期以及库存控制上存在诸多问题。准时制生产方式(Just in Time,JIT)可以满足多品种小批量混合生产条件下的高质量、低消耗生产,被广泛应用于各类制造企业[1]。

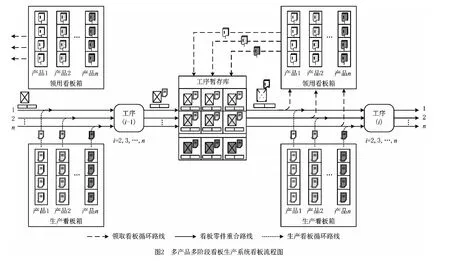

准时化生产以看板作为生产组织工具,实现在必要的时间向必要的工序供应必要数量的物料或零部件。以双看板系统为例,工序间的看板循环流动情况如图1所示,后工序i的领取看板到达前工序i-1的输出暂存区,按照领取看板的数量领取工件,并取下附在工件上工序i-1的生产看板,放入工序i-1的生产看板收集箱,同时挂上后工序领用看板;领回的工件在进入后工序i前,取下附在工件上工序i的领用看板,放入工序i的领用看板收集箱,同时挂上后工序的生产看板;工序i-1与工序i一样向前面工序领取零部件,使整条生产线实现拉动式生产。

在这种生产过程中,后工序利用看板向前工序“拉”入所需的工件,前工序只有接到后工序的需求订单后才开始生产,因此生产计划只下达到最后一道工序。当从前道工序领取在制品时,生产线上便形成了一条前后关联的信息链,每道工序都能精确知道交货的时间与数量。

看板量是JIT 生产系统设计时的重要参数,看板数量代表了生产线的库存水平,看板的增减直接影响在制品的水平。受生产系统诸多因素的制约,如最终产品的需求数量及其波动性、生产时间、物流及在制品流转时间、产品质量稳定性等,以及这些因素之间的相互影响,大大增加了看板参数设计的复杂性。对于多产品多阶段系统,生产条件发生变化时,预先设定的看板量对生产过程的组织调度效果会明显下降,根据生产状态动态确定看板量具有重要的意义。建模与仿真是国内外文献中研究不同条件下看板生产系统的主要手段,如对需求、加工时间、生产能力、提前期[2]等的建模,并使用Petri网[3]、Witness[4]、Anylogic[5]等 仿真软件以及遗传算法[6-7]等智能求解算法进行求解分析,研究看板量参数设置[8]与平均在制品量[9-11]、缓冲量[12]和制造成本[13]等系统性能的关系,但均以单一产品生产系统为研究对象,对多产品多阶段生产系统的看板设计研究得较少。

本文应用SimEvent建立多产品多阶段看板生产系统模型,通过仿真运行结果,研究看板数量与产品种类、客户需求、生产时间和运输时间等变量之间的关系,优化设置系统参数,为多阶段多产品看板生产系统的设计与参数优化提供决策依据,降低看板系统参数的设计成本,优化运行效果。

2 多产品多阶段看板生产系统描述及其SimEvents建模

2.1 多产品多阶段看板生产系统

实现一个流、零库存是JIT 生产方式追求的目标,每道工序都应设法做到只生产后工序必需的量,过量生产是生产系统最大的浪费。但由于工序之间不可能绝对平衡,加上需求的波动性、物料、工件周转的不确定性等,使得一个流不间断生产总是难以实现。

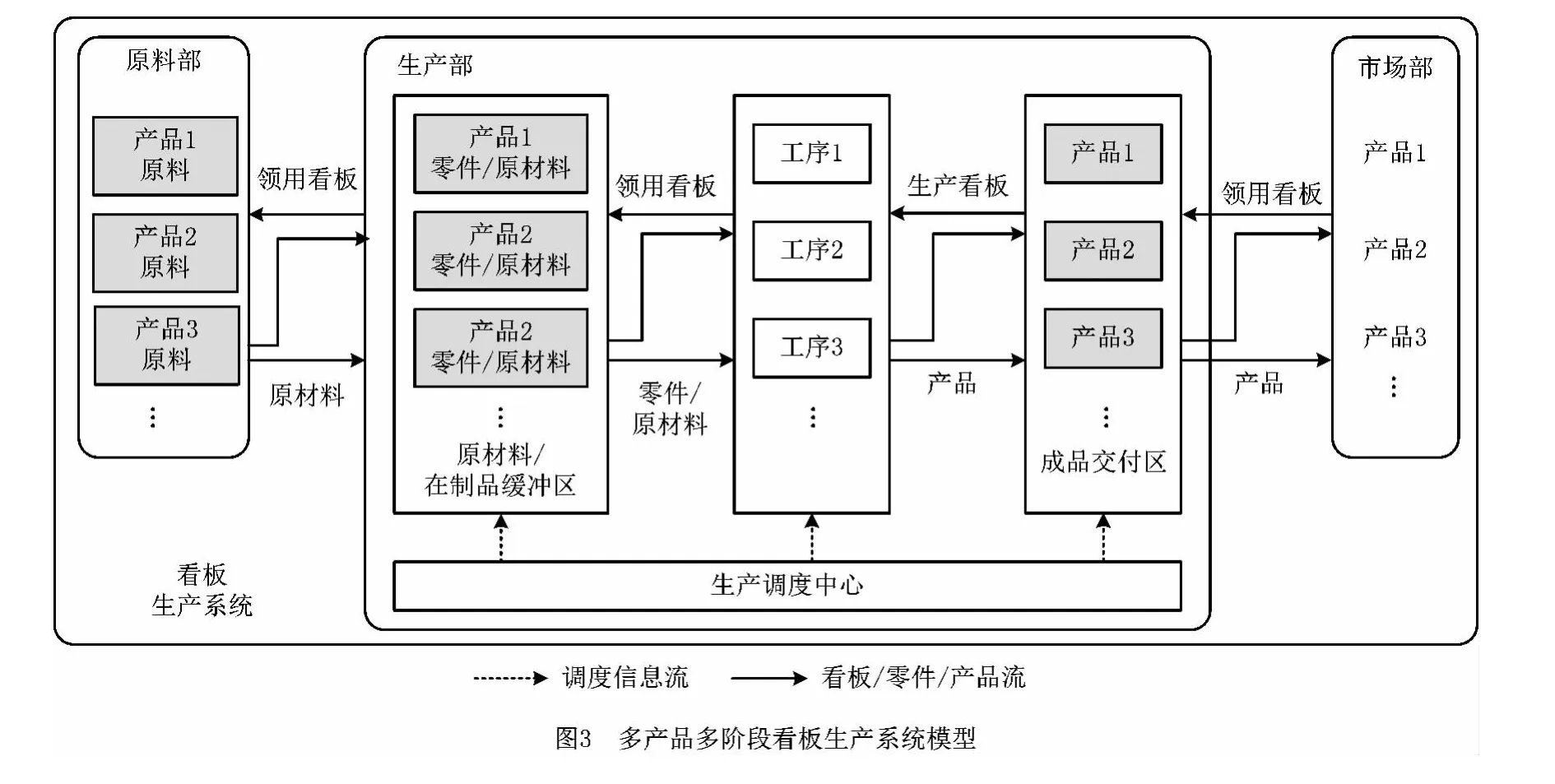

本文考虑一个多产品多阶段JIT 生产线,包含m道工序和n种产品,图2所示为该生产系统工艺路线上两个相邻工序看板组织生产的基本流程。图3所示为多产品多多阶段看板生产系统模型总图,主要包括原料部、生产部和市场部,其中市场部主要接受市场订单,并向生产部发出订货生产指令,表现为使用领用看板从生产部成品暂存库领取成品;生产部按照产品暂存库摘下的生产看板组织生产,并由调度中心依据产品类型指示,在不同的工序之间进行领用看板及生产看板的流转;原材料库接受生产车间的领料指令,完成原料供应及组织原料采购。

下面将对上述系统的工序单元、市场部的订单产生、原材料供应以及生产部的中间件和看板流程建模分别进行详细阐述。

关于本文研究的看板生产系统的几点假设:

(1)多品种批量生产。

(2)按满足全部产品的工艺要求,以流水线形式布置工序,允许不同产品的加工路线在一个或几个工序上无操作。

(3)工序之间设置在制品(Work in Process,WIP)暂存库。

2.2 工序单元基本模型

看板生产系统的工序单元完成的工作内容主要包括:上道工序输入工件的接受、领用看板的摘取、本工序生产看板领取、加工作业、本工序加工完毕后生产看板的收回、本工序完工品与下道工序的领用看板一起输出给下道工序。SimEvent的工序单元模型如图4所示。

每道工序都有预定数量的领用看板和生产看板。其中:阴影①部分为领用看板的模拟,阴影②部分为生产看板的模拟,系统在开始运行时,领用看板和生产看板箱应该放置预定数量的看板,为了满足这一要求,采用实体预载技术,即在系统仿真开始的初始时刻产生指定数量的实体数,具体方法为:利用函数调用发生器模块,设置参数Number of iterations为预置的看板数,并设置采样时间Sample Time为大于系统仿真结束时间的任意数值,保证该模块在整个仿真周期只在初始时刻运行一次。

生产看板在工序内部流转,领用看板在本工序与上游工序流转。为了便于系统对实体的识别并方便流转路线的调度,分别设置相应的属性并赋值。属性WDClass(领用看板类型)用于指示领用看板对应的产品类型,属性WDLocation(领用看板位置)用于指示看板所属的工序号,属性WIPClass(生产看板类型)用于指示生产看板对应的产品类型。

对于多阶段看板生产系统,可由多个基本工序单元按照工艺路线连接而成,每个单元设置不同的参数,如处理时间、流转延迟、领用看板数量和在生产看板数量等。对于多产品系统,可以按照物料/中间件和看板属性分别对物料流转路线及看板流转路线建立调度模型,详细介绍见2.5节。

2.3 不同类型产品的需求建模

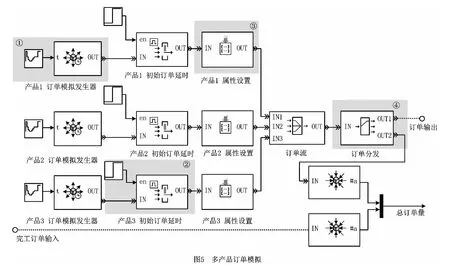

(1)订单的产生及分发机制

看板生产系统以最终的产品订单作为输入信号,由成品库出发,逆产品工艺路线逐级向前道工序“领料”,实现拉动生产。为了对系统一年的订单进行模拟,采用离散时间序列重复输出模块Repeating Sequence Stair,设一年中各个月份的平均日需求量为Order=[D1,D2,…,D12],设置模块参数Vector of output values为1./Order,参数Sample Time为30,保证在每个月产生指定的订单量。通过改变上述参数值,可以模拟任意时间段的订单量,如图5中的阴影部分①所示。仿真系统运行后,因为订单产生与上游工序同步进行,初始时刻必定存在订单输出堵塞,所以设置初始订单的延迟来模拟生产系统提前期,保证订单产生后上游工序已经有产品输出,如图5中的阴影部分②所示。按照看板生产系统的生产组织特点,当上游工序能力有限且新订单到来时,如果上一订单未完工,则新来的订单必须延迟或损失,为了模拟这种生产实际,订单发送时采用开关模块,并设置为“当1号端口堵塞时,实体从端口2流出”,如图5中的阴影部分④所示。

(2)订单的属性设置

为了区分工序间流转的产品类型,并根据类型确定各品种的流转路线,本方案为系统产生的每一个实体设置属性并赋值。通过为属性“产品类别”赋值1、2或3,分别表示生产系统的三个产品品种,如图5中的阴影部分③所示。

2.4 原材料供应模型

原材料供应单元从本质上可以用前面的工序基本单元来模拟,考虑到该单元为所有产品的工艺出发点,为了便于流转路线的调度建模,对该单元进行单独建模。

为了区分工序间流转的物料或工件的类型,并方便调度模块根据类型确定各流转路线,同样为系统产生的每一物料实体设置属性并赋值。属性MClass(物料类别)赋值为1,2或3,分别表示系统三种产品的原料;属性Process(工艺路线)赋值为一个工序号序列,例如[1,2,4,2,3,5],表示产品的加工路线为1→2→4→2→3→5,数字表示生产系统的工序号或机器号;属性MachiningTime(加工时间)赋值为一个与工艺路线相对应的时间值序列,例如[4,1,0.1,0.5,2,0],分别表示产品在工艺路线上的每一步所需的加工时间;为了对不同类型产品实体流转路线的调度,设置CurrentRoute(当前路线)属性用于指示每一实体将要流向的工序号,设置CurrentStep(当前工步)属性用于记录每一实体当前的工步号,设置“CurretnTime”(当前加工时间)属性,用于记录每一实体当前工序所需的时间,并设置该属性为流向的工序的加工时间,如图6中的阴影部分①所示。

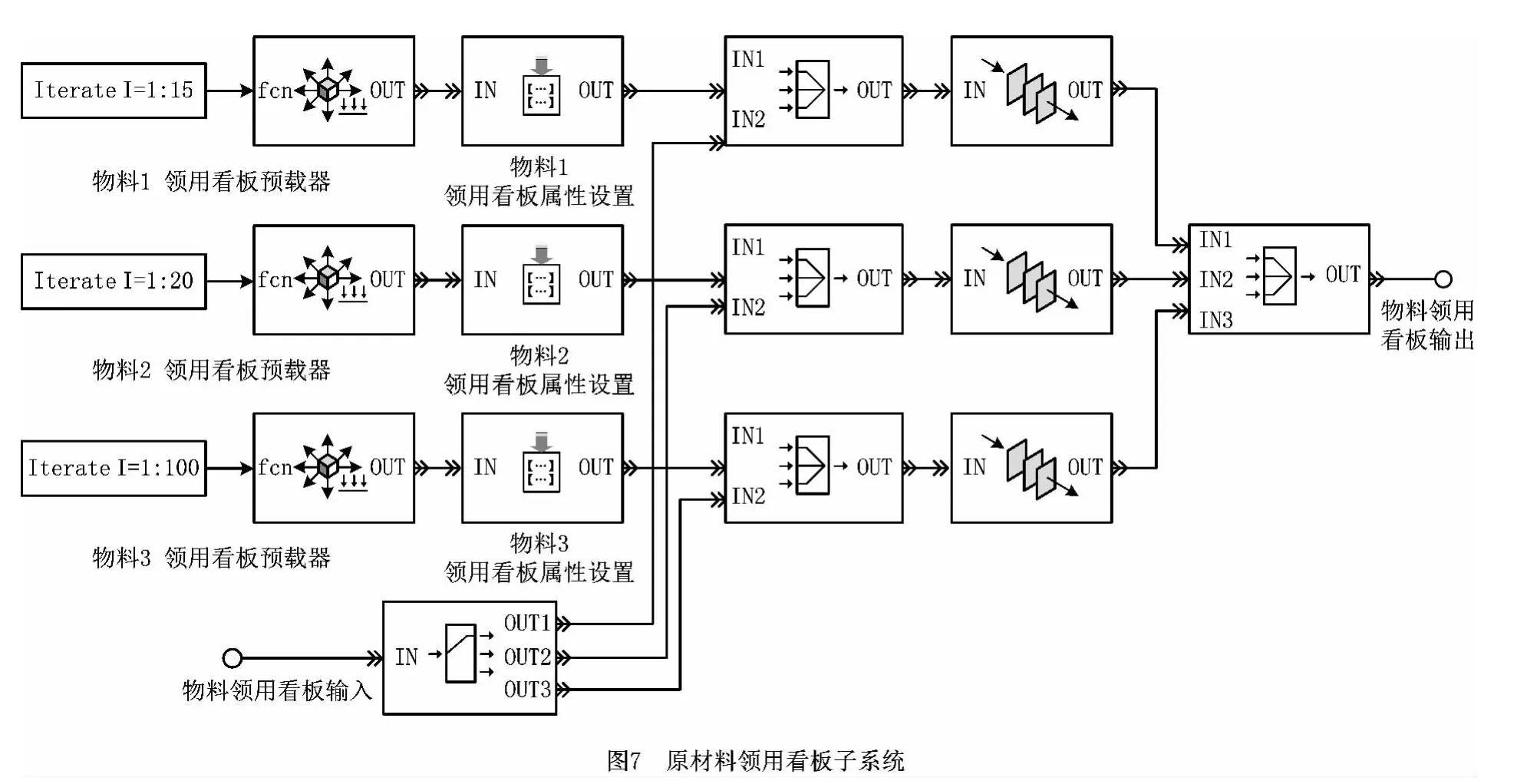

下游工序以领用看板的形式向原料库发出物料需求信号,与3.1节介绍的生产看板和领用看板采用的实体预载方法一样,图6中阴影部分②的领用看板子系统的详细展开如图7所示。产生的物料与下游工序来的领用看板一起输出,如图6中的阴影部分③所示。

2.5 原材料/中间件及看板流程建模

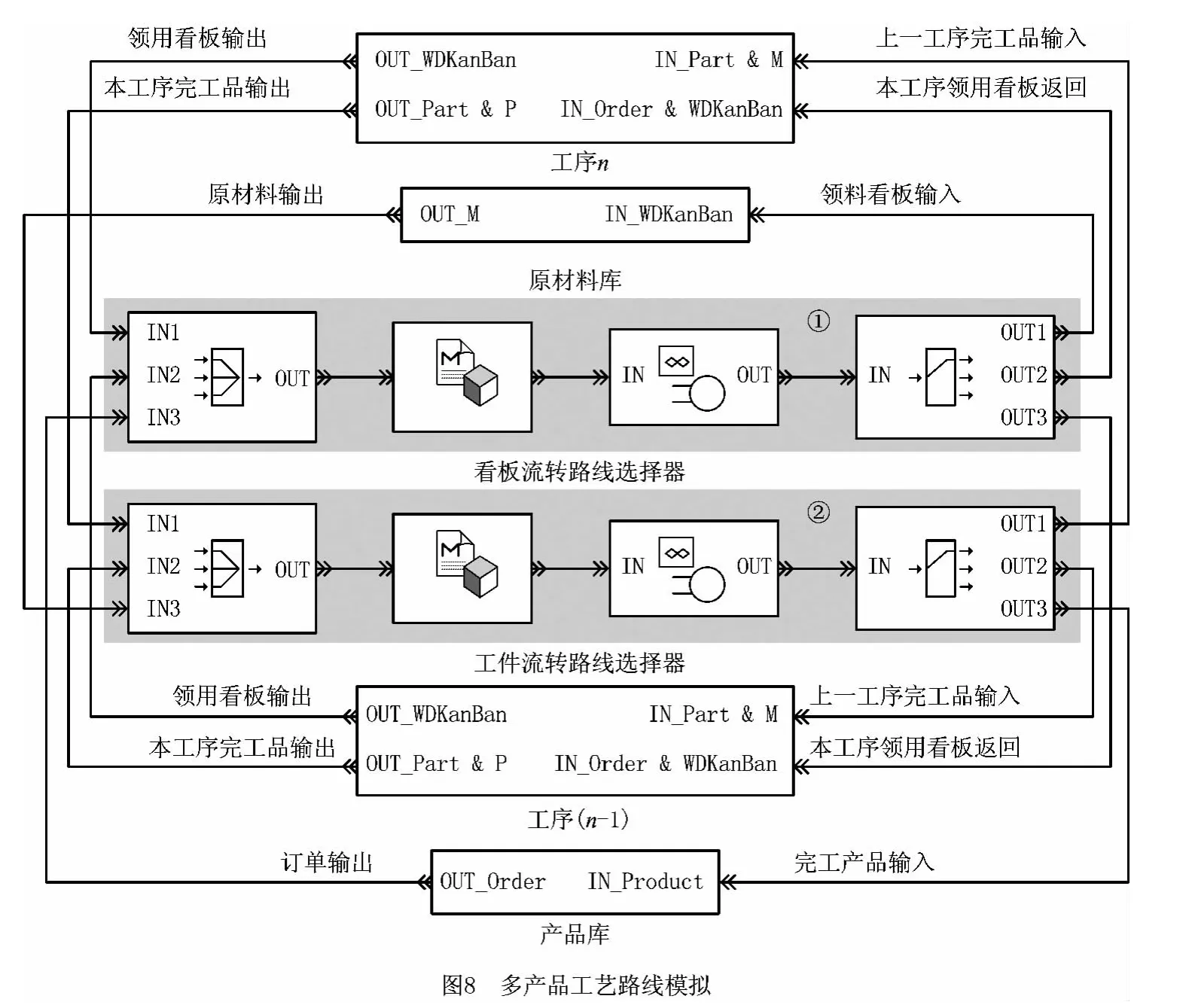

对于多阶段多产品看板系统,将不同的生产单元分别连接到原料/中间件和看板调度模块,由调度模块根据输入实体的相关属性来确定流向的目标工序(如图8)。看板流转路线选择模块三个输入分别表示订单输入、工序n领用看板的输入和工序(n-1)领用看板的输入,三个输出分别表示工序n领用看板、工序(n-1)领用看板的返回以及向原料部领料看板的输出,此时的输出按照产品类型及其工艺输出到指定端口,实现看板流向的调度;工件流转路线选择模块的三个输入分别表示工序n完工品、工序(n-1)完工品的输入以及原材料的输入,三个输出分别表示工序n完工品、工序(n-1)完工品的返回以及向市场部产成品的输出,此时的输出也是按照产品类型及其工艺输出到指定端口,实现工件/产品流向的调度。

在看板调度模块,根据输入领用看板的属性Location(领用看板位置)确定流出的端口号,该端口与对应工序的领用看板输入端口连接,调度方案如下:

Kanban.WDCurrentRoute=Kanban.WDLocation。

在原料/中间件调度模块的调度方案如下:

Part.CurrentRoute=Part.Process(Part.CurrentStep),

Part.CurrentTime=MachiningTime(Part.CurrentStep),

Part.CurrentStep=Part.CurrentStep +1。

3 实例分析

3.1 SimEvent建模

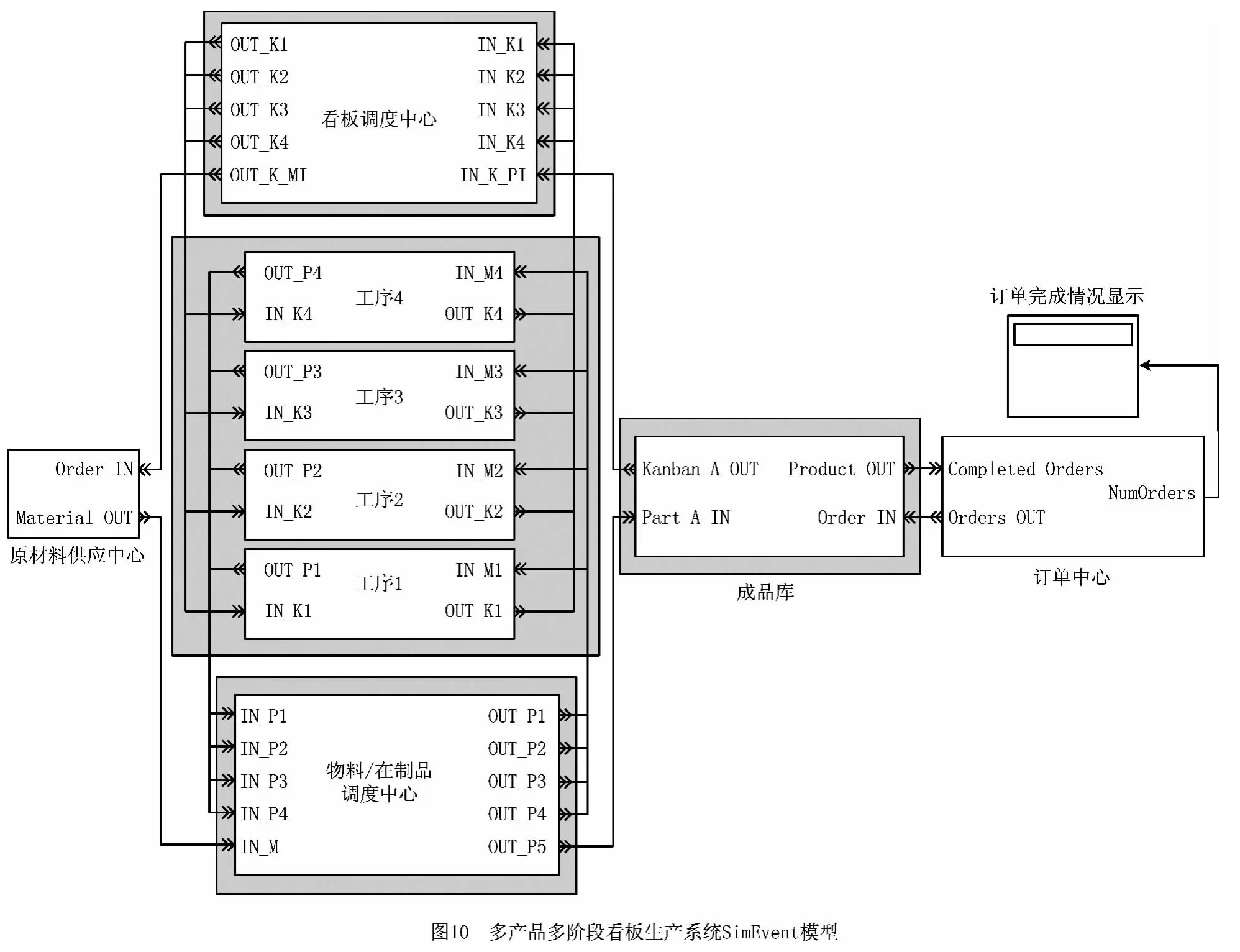

考虑1个包含原材料库(Material Inventory)、4个加工工作站(Station1~Station4)、1 个产品库(Product Inventory)和1 个客户中心(Customer Center)的看板生产系统,生产3个不同品种的产品(P1~P3),不同产品的工艺路线(如图9)及各工序处理时间为:P1:[3 2 4 2 1 5],[0.2 0.1 0.5 0.3 4 0];P2:[2 1 3 1 4 5],[1 1 2 1 0.3 0];P3:[3 2 1 2 4 5],[0.5 1 2 1 1 0]。编号1~4分别表示工序1~4,编号5表示成品库。

全年各个月份,三种产品的日平均订单量分别为[0,2,5,10,10,5,3,2,2,2,1,1],[1,2,5,10,10,5,3,2,2,2,1 1],[1,2,5,10,10,5,3,2,2,2,1,1]。

按照3.1 节~3.4 节提出的多产品多阶段Si-mEvent建模方案建立的本案例仿真模型如图10所示,通过仿真结果确定缺货损失最小情况下,在制品量及成品库的库存水平较低的看板参数。

3.2 系统仿真及结果分析

为了运行仿真模型,并利用仿真结果对生产系统的看板数设置提供决策依据,需要进行如下参数设置:三种原材料的到达间隔以及运输延迟为[0.2 0.3 0.25],[1 0.25 0.1],各工序的工件输出延迟为[0.1 0.1 0.1 0.1]。上述参数均可以设置为随机数或服从指定概率分布的数据。运行仿真模型,便可以得出三种产品生产过程中各工序的状态数据。

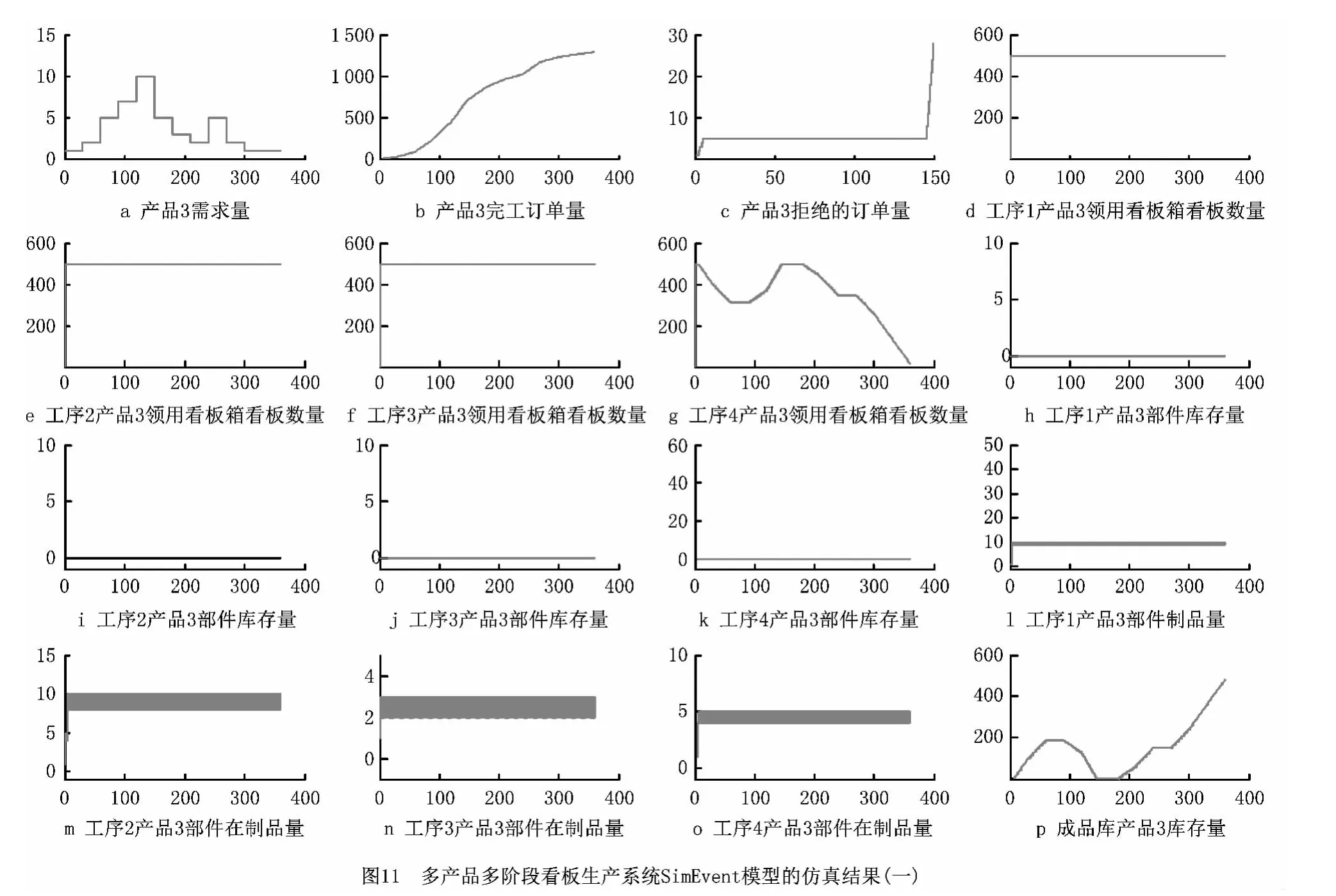

为了利用仿真结果辅助看板参数设计,设置三种产品的两种看板数分别为一个较大的值(保证订单的拒绝率较低,可以通过反复实验来确定,或直接指定为一个系统允许的最大整数值),本例设置为500。图11所示为产品3的仿真结果数据。

工序1~4中产品3的部件积压情况:从图11h~图11k可以看出,工序1~4部件的无积压;

工序1~4用于产品3的领用看板箱的看板数量变化情况:从图11d~图11f可以看出,工序1~3领用看板箱的看板数量在499~500交替变化,即实际流转的领用看板数量为1,根据此结果,可以设定工序1~3 用于产品3 的领用看板数量为2;从图11g和图11p可以看出,从0~60d,工序4领用看板箱看板数量从500 降到312,同时成品库产品3的库存量从0上升到188,从90d开始,成品库产品3的库存量从最高值188开始下降,到145d时将为0;从图11c可以看出,缺货量从145 开始上升,到150d时达到最大值28,此时对应的领用看板箱的看板数量为499,从上述分析可以看出,工序4领用看板箱的看板数量的最大流转量为188,145~150d内的缺货量主要由工序生产周期长引起,且前期生产未受限制,一直在备货生产;从145d开始到仿真结束,成品库产品3的库存量持续增加,直到工序4领用看板箱的看板耗尽。因此在保证最小缺货量的条件下,工序4 领用看板箱看板数量的最佳值为188。

工序1~4用于产品3的生产看板箱的看板数量变化情况为[9,10],[8,10],[2,3],[4,5],据此设置工序1~4用于产品3的生产看板箱的看板数量分别为10,10,3,5。

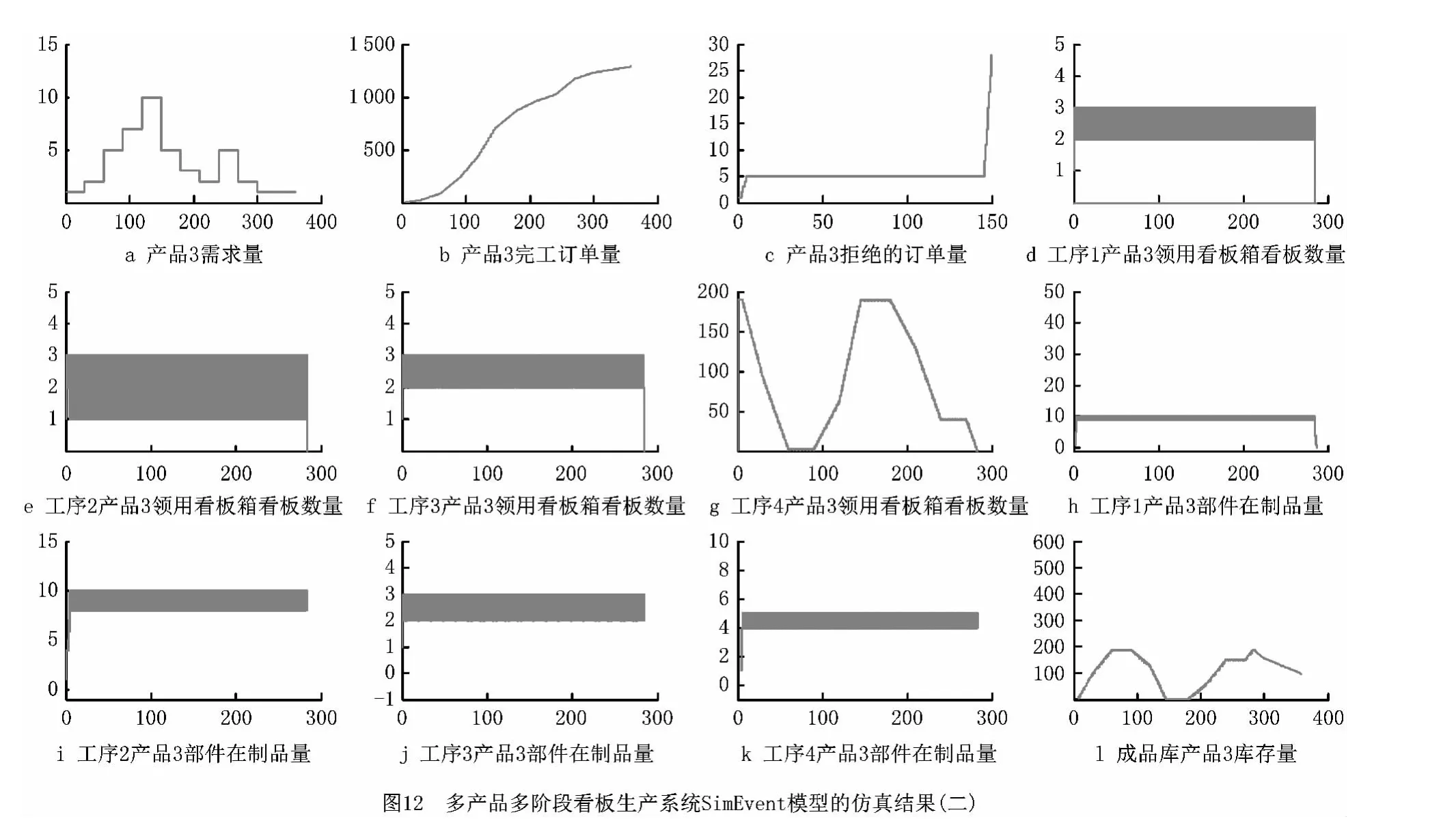

按照仿真结果,重新设置模型参数后的运行结果如图12所示。

从图12可以看出,按照前面的仿真结果对系统参数重新设置后,订单的完成率没有发生变化,即缺货率最低,但各工序的在制品量和成品库的库存水平得到了有效控制,成品库产品3的库存量的最大值从原来的480下降为188。

4 结束语

本文考虑多产品多阶段看板生产系统生产组织的特点,提出生产系统各个环节的SimEvent建模方法,以订单的到达、领料看板的摘取、上工序工件的运达等系统事件的发生作为系统的驱动信号,以最大程度地满足市场需求为目标,通过仿真确定复杂看板生产系统两种类型的看板数量。仿真结果表明了模型仿真过程的有效性和结果的可靠性。

本文研究得出的结论如下:

(1)所构建的用于多产品多阶段看板生产系统的仿真模型是合理、有效的,SimEvent能够很好地表达看板生产系统的生产组织与物料、看板流转过程。

(2)通过设置与看板生产系统参数对应的模型参数,可以验证不同参数设置的运行效果,及时发现不当的参数设置,为实际生产系统的参数设置提供依据。

(3)当看板生产系统的产品品种发生变化或产品工艺改变时,无需彻底重建模型,可以利用基本的工序单元对增加的工序建模,与调度模块接口相连,并在相应的调度模块中增加变化的工艺路线,以适应对不同看板生产系统的快速建模与仿真。

利用本文提出的看板生产系统模型,通过仿真结果可以发现系统的瓶颈工序以及各工序的利用率情况;对于多产品多阶段看板生产系统,通过仿真结果可以为不同的需求周期设置不同的看板数,实现不同生产周期在制品数量与订单交付率的综合优化。看板参数的变动设置受订单信息的影响很大,而需求信息不确定,因此通过建模仿真来辅助变看板系统的参数设置有待进一步研究。

[1]MURIS L J,MOACIR G F.Variations of the kanban system:literature review and classification[J].International Journal of Production Economics,2010,125(1):13-21.

[2]KUMAR C S,PANNEERSELVAM R.Literature review of JIT-KANBAN system [J].The International Journal of Advanced Manufacturing Technology,2007,32(3):393-408.

[3]XIAO Yan,JIA Qiuhong,ZHOU Kangqu,et al.Research on modeling and simulation of kanban production system on some engine assembly line[J].Computer Integrated Manufacturing Systems,2012,18(10):2175-2182(in Chinese).[肖 燕,贾秋红,周康渠,等.某发动机总装线看板生产系统建模与仿真研究[J].计算机集成制造系统,2012,18(10):2175-2182.]

[4]XIAO Yan,JIA Qiuhong,ZHOU Kangqu,et al.Research on simulation and parameters optimization of Kanban production system based on witness[J].Industrial Engineering and Management,2012,17(2):39-44(in Chinese).[肖 燕,贾秋红,周康渠,等.基于Witness的看板生产系统仿真与参数优化研究[J].工业工程与管理,2012,17(2):39-44.]

[5]HAO Qi,SHEN Weiming.Implementing a hybrid simulation model for a Kanban-based material handling system[J].Robotics and Computer-Integrated Manufacturing,2008,24(5):635-646.

[6]SHAHABUDEEN P,SIVAKUMAR G D.Algorithm for the design of single-stage adaptive kanban system[J].Computers&Industrial Engineering,2008,54(4):800-820.

[7]HOU T H T,HU W C.An integrated MOGA approach to determine the Pareto-optimal kanban number and size for a JIT system[J].Expert Systems with Applications,2011,38(5):5912-5918.

[8]MOJTABA A,ABBAS K,JAVADI B.Determination of number of kanban in a cellular manufacturing system with considering rework process[J].The International Journal of Advanced Manufacturing Technology,2012,63(9):1177-1189.

[9]ANDERSON D,CONCAS G,LUNESU MI,et al.Studying lean-Kanban approach using software process simulation[J].Agile Processes in Software Engineering and Extreme Programming,2011,77(1):12-26.

[10]MORAN T J,STEVENS J.A simulation study of economic production quantity lot size to kanban for a single line Production system under various setup times with average work in process(WIP)inventory cost as performance metric[J].Journal of Business &Economics Research,2012,10(4):217-224.

[11]ALI A,SANTINI N,RAHMAN M A.Kanban supplier system as a standardisation method and WIP reduction.[J].International Journal of Industrial and Systems Engineering,2012,11(1):179-188.

[12]YANG Lei,ZHANG Xiaopeng.Design and application of kanban control system in a multi-stage,mixed-model assembly line [J].Systems Engineering—Theory &Practice,2009,29(9):64-72(in Chinese).[杨 雷,张晓鹏.多阶段混流装配的看板控制系统设计及应用[J].系统工程理论与实践,2009,29(9):64-72.]

[13]AI-TAHAT M D,MUKA TTASH A M.Design and analysis of production control scheme for Kanban-based JIT environment[J].Journal of the Franklin Institute,2006,343(4):521-531.