快速加工内型的“落料法”技术

2014-12-02中国兵器工业第203研究所陕西西安710065张永智

中国兵器工业第203 研究所 (陕西西安 710065)张永智 郭 颖

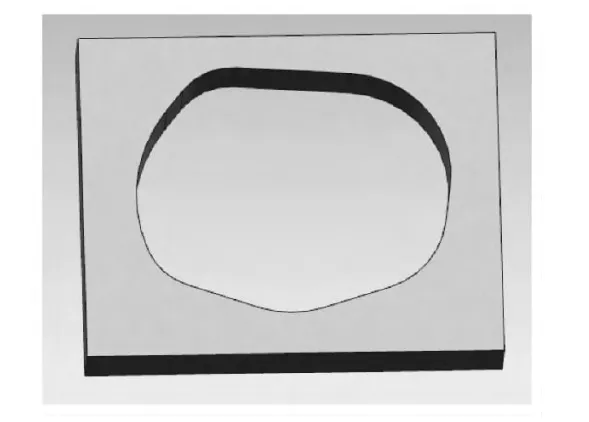

在日常生产和数控大赛凸凹配合件的加工中,我们会遇到许多需要掏空内部、保证内型尺寸的零件,如图1 所示。

图1

遇到这种情况,我们会根据装夹条件和具体情况,通常是找到某个合适的下刀点,然后刀具切入,绕轮廓尺寸边缘一周,再刀具切出,将中心材料以完整的方式“掏”出来,最后精加工从而达到尺寸要求。这样做节省加工时间,比较好。但刀具在加工过程中会存在不确定的折断现象,当然不是说每一次都那么倒霉,也有非常顺利的时候。但是,我们无法保证每一次都那么顺利。尤其是遇到不锈钢等难加工材料更是如此!

分析原因,我们总结得出:刀具在直径方向的满刀切削,使得中心切除材料、刀具和未切除材料间无任何活动空间,等刀具绕完轮廓一周,中心材料将要断裂时,会有一个朝刀具方向挤压的力(中心切削材料和刀具紧挨着,当材料快要断裂时,之前的平衡被打乱,势必会朝着刀具方向挤压),同时可能引起刀具微小的窜动,从而使刀具折断。

当然,在某些场合,例如装夹条件不好或是中心去除量不是很多的情况,我们也可以将中间材料由中心向边缘逐渐去除达到,但此种方法效率低,且刀具的磨损较大,不属本文讨论范畴,本文讨论的是采用第一种方法,即如何不折断刀具,同时又节省时间。下面详细介绍“落料法”的改进措施。

1.留适当余量切出容屑空间

需要采用两把刀,并且刀具直径采用一大一小,相差在2mm 以上(如φ10mm 和φ8mm)。

采用直径较大的刀具(如φ10mm),调用已编制好的内型加工程序,满刀切削(切削宽度和刀具直径相等)加工内型轮廓,不加工到内型尺寸,使得在轮廓内侧边留0.3~0.5mm 余量,在底面留0.5~1mm 余量。

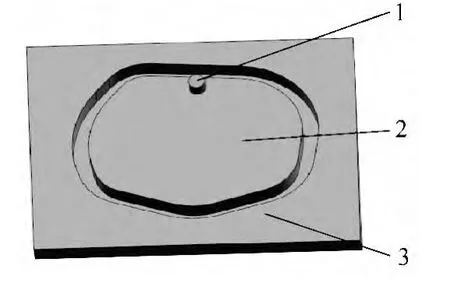

这步很关键,目的是使第一次加工完后中心要切除的材料和未切除材料间有少量连接,依然成为一个整体。如图2 所示。

图2

轮廓内侧边和底面的余量根据材料和具体情况而定,可适当增大减少。材料较软余量留多点,反之则留少点。主要原则是切削完后材料依然是一个整体,既保持一定的刚性又不使后续刀切削费力。

2.去除中心材料并保证尺寸

这里分两步进行。

(1)换用直径较小的刀具(如φ8mm),轮廓内侧边则仍留0.3~0.5mm 余量,再次调用程序加工,使得中心材料能够成功掉落。

这期间,直径小的刀具不是满刀切削,侧刃只是在原来φ10mm 加工会后的原尺寸上的再加工,切深则大于工件厚度(切透工件)。在切削过程中,刀具侧刃只和轮廓内侧一边接触,另一边则属自由状态,未和任何东西接触。这样,刀具侧刃未接触的这边和要去除材料的外侧形成了空隙(为中心材料的掉落提供了空间),当刀具即将绕完轮廓一周时(此时最好能适当降低进给速度),中心材料会在没有了本体支撑和重力作用下断裂掉落,从而达到我们去除中心材料的目的。如图3 所示。

图3

以上轮廓粗加工程序的编写建议采取法向加刀具补偿方式。不建议采取圆弧切入切出方式。因为程序绕完一周回到切入点前,或者从切入到下刀点取消刀补的过程中,材料有可能随时断裂而碰到刀具。当然也可以抬刀后取消刀补,总之以粗加工已去除中心材料为原则就行。

上面的第一步也有一种手工方法,就是用榔头敲。找个錾子或者磨个坚硬点的类似刨子之类的金属长条(一端磨尖),用榔头敲击长条,沿着留有0.5~1mm 底面四周戳出若干个孔,然后拿榔头从中心材料中间部位往下敲击,将其敲落。但这种方法优点是操作简单,不需要另外起动机床用刀具加工,缺点是要掌握好手劲,否则易引起工件位移或变形。

(2)将程序稍作修改,调整刀补直至满足加工尺寸要求。建议根据情况采取圆弧切入切出、深度逐次叠加方式。

3.结语

此种方法灵活简便,可操作性强,且省时省力,主要特点就是利用了刀具半径差带来的加工间隙,使刀具切削安全顺利,是一种很好的加工方法,希望能给大家的加工提供一些帮助。