液晶面板涂覆喷头精密次小孔加工

2014-12-02中国电科29所朱光彬

中国电科29所 陈 勇 朱光彬

数控工艺师、QCC诊断师陈勇

在机械加工中,精密次小孔(φ1mm以下,IT6级精度以上)的加工至今仍比较困难,且孔径愈小愈深,加工难度就愈大。

液晶面板涂覆喷头就是一个典型的精密次小孔零件。液晶面板涂覆喷头是液晶显示屏生产的重要零件,同时也是易损件,消耗量大,目前大多为国外进口。为降低生产成本,提高经济效益和产品市场竞争能力,本公司决定对液晶面板涂覆喷头开展加工工艺研究。

液晶面板涂覆喷头主要加工难点

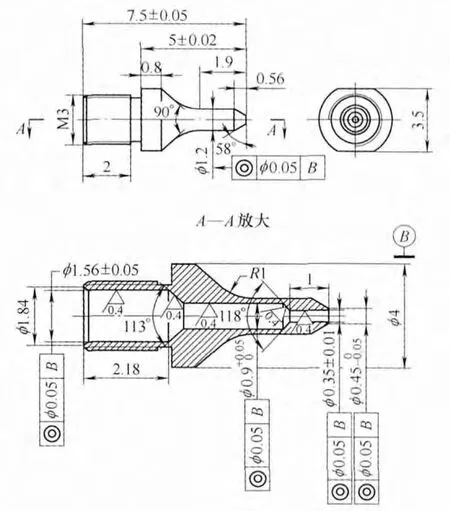

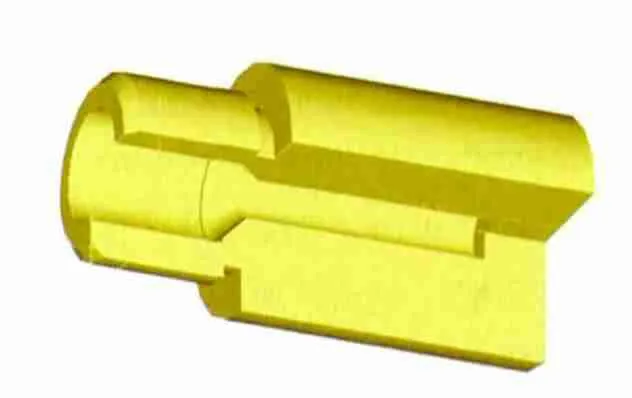

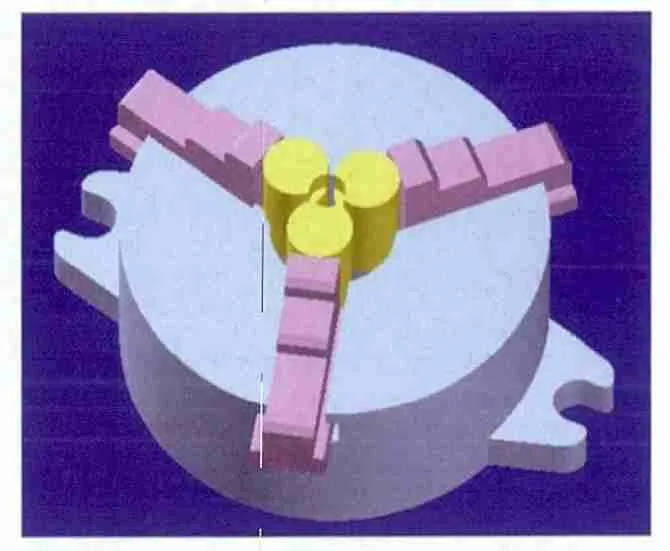

图1所示为一款液晶面板涂覆喷头的设计图,它的主要加工难度有:

图1 液晶面板涂覆喷头的结构形式

(1)零件材料为不锈钢材质,硬度高,零件细小,机械切削加工性能不好。

(2)零件的表面质量要求高,外圆表面粗糙度值要求Ra=1.6μm,内孔表面粗糙度值要求Ra=0.4μm。

(3)零件的尺寸精度要求高,孔尺寸要求(φ0.35±0.01)mm。

(4)零件相对位置精度要求高,内外圆面多处同轴度均为φ0.05mm。

加工工艺探讨

(1)采用数控车床加工零件左端外形,粗精加工到尺寸,螺纹暂不加工。孔采用先点中心孔,再用硬质合金钻头钻φ1.7mm、φ0.8mm孔(见图2、图3),孔公差±0.01mm。

调头加工,为保证左右外圆及孔的同轴度,采用自制软爪(见图4),即在三爪的三个夹持口焊接三个钢柱,装上数控车床后,精光钢柱表面并镗孔加工φ3mm深3mm的孔,用于装夹零件左端φ3mm外圆。粗精加工零件右端部分外圆和钻φ0.3mm的孔(见图5)。所有孔公差±0.01mm。

图2

图3

图4

图5

(2)电火花精加工内孔。电火花加工原理是基于电极和工件(正、负电极)之间脉冲性火花放电时的电蚀现象,电蚀多余的金属,达到加工孔的目的。根据零件的特点采用碳化钨电极丝,运用加工孔时电极丝做轴向进给和旋转运动,精加工各孔,考虑研磨加工余量。

(3)磨粒挤压研磨精加工内孔。磨粒挤压研磨工艺是在具有一定粘弹性的高分子材料中掺入硬质颗粒形成半流体状的研磨介质:在机床的压力作用下,研磨介质从工件的被加工表面流过,从而产生微量切削。

为保证各内孔表面粗糙度值0.4μm和各孔之间连接处得到一个良好的导流特性,采用磨粒挤压研磨各内孔。采用试验得出工作压力P和加工时间S,通过对各孔边角毛刺和台阶相连处进行微量磨削,扩大各孔相接处的圆角,各孔的表面质量相应提高,同时不会破坏精加工后的孔和座面的精度。

应用效果

通过对以上工艺方案实施,液晶面板涂覆喷头的自主化生产工艺得以解决,喷头加工质量稳定,应用效果显著。降低了企业的生产成本,提高了经济效益和企业竞争力。