镇流器自动装配线及E片进料压装设计

2014-12-02孟玉明华顺明王晓军张雷陈俊华

孟玉明,华顺明,王晓军,张雷,陈俊华

(1.太原科技大学 机械工程学院,太原 030024;2.浙江大学 宁波理工学院,浙江 宁波 315100)

0 引言

镇流器是日光灯上起限流作用和产生瞬间高压的设备,由E 片、I 片、线圈、调磁通铝条、底板和外壳等部分构成。其核心部件为在叠层矽钢片上绕制绝缘漆包线而成的铁芯线圈。

目前,镇流器装配工作绝大部分均由手工完成,存在生产效率低、劳动强度大、产品质量分散、生产成本高等问题。而采用自动装配线生产镇流器,不仅质量一致性好、生产效率高,而且可以实现产品电磁参数的自动测量、产品自动分拣以及生产过程统计与故障监测,大幅度减轻工人劳动强度,提高生产效益,改善生产环境[1]。

图1 镇流器及其主要元件

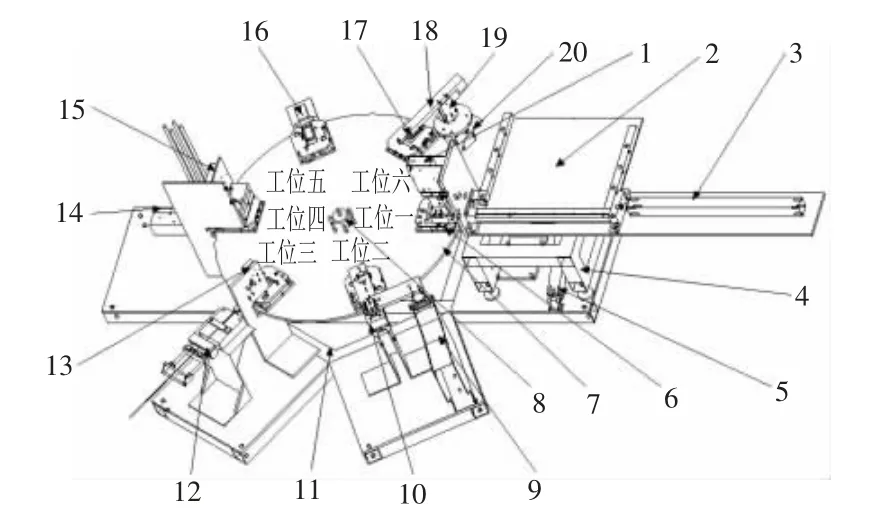

图2 镇流器环形自动线布局

图1 所示为企业委托的某型号镇流器及其主要元件照片。其手工装配工艺流程为:线圈置于夹具→E 片定长分组→E 片成组压入线圈(开口向下手锤敲入)→翻转→放置铝条→压力机压I 片→电检→分拣。手工完成这一系列装配动作大约需要7~8 名工人,劳动强度和密集度均较大。

针对该型镇流器主要零件的具体结构和装配工艺流程特点,本文讨论研发一种镇流器自动装配线。通常的自动线布局为线型或环型两种,前者整条自动线直线分布,平移由步进电机加齿轮齿条实现,升降由步进电机加丝杠和直线导轨实现;后者整条生产线环形分布,在圆周上均布6 个工位,装配、检测、分类通过气缸的顺序动作来实现。在分析机械装置的占地空间和简约设计基础上,最终确定生产线采用环形[2],如图2 所示。工位1~6 分别完成E 片进料压装、线圈进料压装、铝条定长截断安放、I 片进料压装、电磁参数检测、产品下料分拣。

1 总体设计

环形镇流器自动装配线转台直径1 200 mm,台面高度750 mm,主要包括六工位分割器、随行夹具、各工位装配头、专用电磁参数测量仪、带式输送机及电气控制系统等,绝大部分执行器为气动执行元件,PLC 控制。

采用Pro/E 软件进行零件的参数化设计及自动装配[3-4],其自动装配线主要组成部分如图3 所示。生产节拍设计为6 s,其中转台回转时间为2 s,在各工位停留时间为4s。转台按照E 片→线圈→铝条→I 片→检测→下料的装配顺序通过各工位,自动完成产品预定的全部装配、测量和分拣过程。

图3 镇流器自动装配线组成

2 E 片自动进料与压装工艺分析

本产品E 片为0.5 mm 厚矽钢片,由高速压机连续冲压而成,其形状及尺寸如图4 所示。装配前来料为队列散片,装配过程需要完成如下过程:1)补料。工人每次以整列方式上料至料仓,每列1105±2 片,放10 列(即设计人工上料间隔为9~10 min);2)推料。将第1 列自料仓间歇推出至进料道;3)分料。从进料道分选109~110 片(即总长为54.5~55 mm,误差为1 片厚度),推至待装配区;4)压装。将E 片压入随行夹具。显然,本工位装配动作多且精度要求高,能否可靠、准确地实现,是自动线能否成功的关键。

本工序难点在于装配过程防倒片、分选正确、压入定位准确。推料过程有两点需要保证:一是为保证后续分料尺寸准确,需保持一定推料压力;二是分料气缸退出推料队列时,需防止倒片。压装过程压装对象为随行夹具,也有两点需要保证:一是E 片需始终处于夹紧状态,呈整体压入夹具;二是压头必须对正随行夹具的两个正交定位基准面。

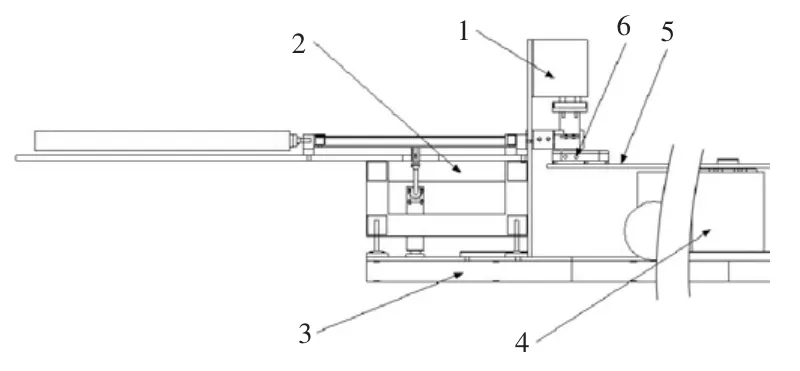

基于以上分析,将进料机构和分料机构[5]设计为如图5 所示结构。

图4 镇流器E 片结构与尺寸

图5 E 片自动进料与压装机构简图

根据对气动连杆机构建模与分析[6],进料机构采用了两个气动元件:进料气缸和翻板气缸。其工作原理如图6 所示,进料气缸将一列E 片送入分料机构的E 片料槽后,进料气缸复位,翻板气缸工作,E 片由于重力原因下滑,翻板气缸复位,进料气缸工作,从而达到一个循环,可保证持续进料。

为保证进料机构进料顺畅,如图7 在进料机构的设计中增加了E 片导轨8 和导轨配块9,使得进料气缸7进料时,能够保证E 片沿导轨进料,且不倒片。

进料气缸7 配有减压阀,其整定实验压力约为0.05 MPa(相对大气压力),保证每次进料后不会将E 片队列夹压过紧,使分料机构能顺利将E 片压入随行夹具。进料机构支架底部配有调节地脚,可以调节进料机构的位置。在进料翻板转轴处装有自润滑轴承,保证翻板动作准确和减小摩擦。在进料机构和分料机构的连接上,采用斜角连接,以使E 片能够顺利通过连接部位,从进料机构进入分料机构,避免E 片队列出现卡滞现象。

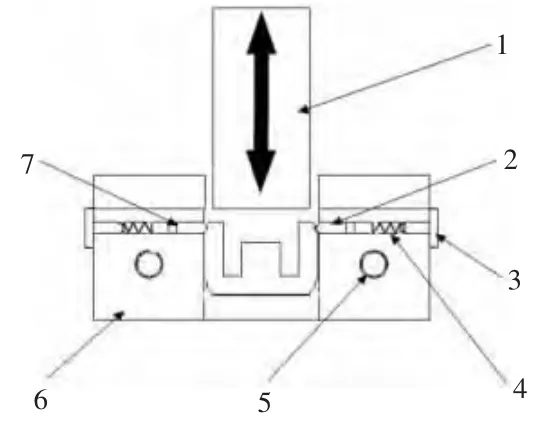

分料机构主要性能指标有:1)保证E 片的长度为54.5~55 mm;2)E 片在料槽中不能倾倒;3)E 片不能产生塑性变形。据此,在设计分料机构时,E 片料道末端的分选槽采用长度可调结构。通过调节螺母保证E 片队列的分选槽长度准确定位在54.5~55 mm 之间。为防止料槽中的E 片倾倒,根据E 片的结构特点采用弹性料道挂E 片的结构设计,其原理如图8 所示。推料气缸将第1 列推入随行夹具上方的弹性悬料板后,电磁阀配气方式为中封式,保证队列始终被压紧,此时分料气缸压头下压,使挂E 片的白钢条向两边让开,同时分料气缸阻止送料机构送料,E 片顺利被压入夹具;分料气缸压头上行复位后,挂E 片白钢条以弹簧力自动复位,送料机构继续送料,E片在弹性悬料板的夹持和导引作用下不会发生倒片现象。

图6 E 片进料机构原理图

图7 E 片进料压装结构图

图8 E 片分料机构原理图

3 关键结构设计与理论分析

3.1 翻板气缸固定位置分析

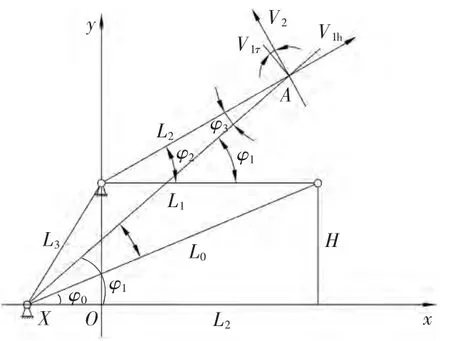

以整列方式上料至料仓,放10列,E 片的宽度为41mm,兼顾考虑翻板的固定与连接,设计翻板的 长 度 L2为480 mm;由分割器的高度尺寸确定翻板到固定架的高度H=270 mm;选用的翻板气缸为AirTac SE-32×300,当气缸达到最大行程时长度L1=792 mm;经过试验翻板的角度 φ2在45°左右时,E 片可以顺利滑下。工位一送料机构矢量图如图9 所示。

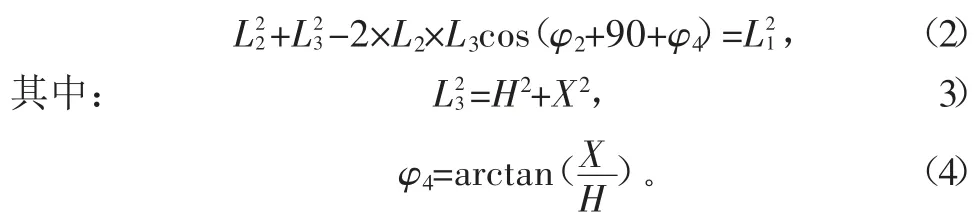

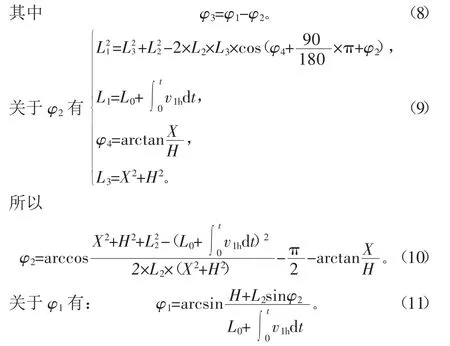

机构闭环矢量方程为

图9 送料机构矢量图

根据矢量方程可以得到:

将式(3)和式(4)代入式(2),整理得:

将L1=792 mm、L2=480 mm、H=270 mm、φ2=45π/180 代入式(5),可以确定翻板气缸固定位置X=166 mm。即当翻板气缸的固定位置X=166 mm 时,可保证翻板的角度为45°,E 片可以顺利滑下。

3.2 翻板角速度分析

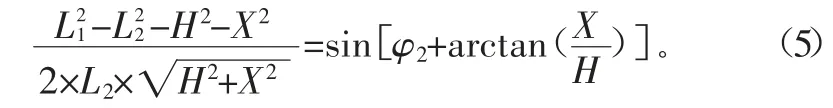

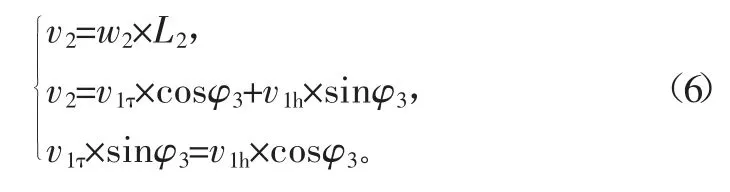

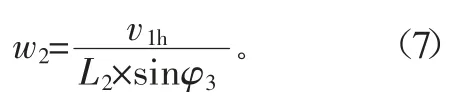

考虑气缸的起动冲击现象[7-8],需要分析气缸的运动曲线对翻板的角速度的影响。对A 点进行速度分析得:

由此,可得翻板角速度

因此,给出气缸AirTac SE-32x300 随时间的速度曲线,就可得出翻板随时间变化的角速度曲线。同样,可试验选取最优的翻板角速度曲线,进而得出气缸随时间的速度曲线,调节气缸的节流阀使其实际的曲线与理论曲线相近。

4 结论

E 片进料压装机构经调试后运行,能够实现E 片队列的连续送料,无倒片、卡片现象。经分料装置分料,压装后E 片组长度满足54.5~55 mm 的设计要求。在6 s 节拍模式下,样机设备连续运行15 d,每日2 班16 h,未出现故障。

本文摆动式进料机构的设计方案,允许工人采用托盘方式进行补料,利用单列推料的1 min 时间,可以从容将每只托盘中的9~10 列E 片,一次性推入水平料仓。样机试运行结果表明,本自动装配线能够大大减轻一线工人的劳动强度,提高生产效率,降低生产成本。

[1]成大先.机械设计手册[M].北京:化学工业出版社,2002.

[2]王庆九,朱新杰.一种硬标签装配与检测平台的设计[J].机械设计,2011,28(8):82-85.

[3]韩志强.基于Pro/E 的零件参数化设计及自动装配技术的研究与实现[D].西安:长安大学,2007.

[4]詹友刚.Pro/Engineer 中文野火版2.0 产品设计实例教程[M].北京:清华大学出版社,2005.

[5]王少纯,韩秀琴,戴达军,等.汽车减振器自动装配线垫圈自动供料机研究[J].机械设计与制造,2003(2):83-84.

[6]应申舜,吴文悌.气动连杆机构建模与分析[J].机床与液压,2006(1):91-93.

[7]黄俊,李小宁.气缸起动冲击现象机理及影响因素实验分析[J].液压与气动,2007(1):8-10.

[8]戴龙成,宣益民,尹健,等.气压式连杆机构的动力性能和动态仿真研究[J].机械设计与研究,2001,17(4):36-38.