基于S59 地质钻杆接头螺纹的研究与改进

2014-12-02郎明朗张贺胜张萌

郎明朗,张贺胜,张萌

(中国地质大学(武汉)机电学院,武汉 430074)

0 引言

随着深部资源勘探的发展,开发适于我国国情的深部钻探机械和钻具成为目前比较迫切的问题。钻机在回转钻进的过程中钻杆承受着交变的多种复合载荷,在地质条件复杂的深部钻井时经常会发生钻杆失效事故。通常钻杆本体的刚性和强度都远大于接头螺纹,钻杆的失效破坏主要发生在接头螺纹部位[1-2]。因此,研究钻杆接头螺纹的失效机制,提高其连接强度具有重要意义。国家地质钻杆标准中S59 钻杆是比较典型的一种[3],但是S59钻杆在应力分布上存在着应力集中等问题,而且接头螺纹不能承受较大的应力。为此,本文针对S59 钻杆接头螺纹进行有限元仿真分析,并提出了几种改进措施。

1 研究及改进的基本原理[8]

本文主要分析了国家地质标准中S59 钻杆接头和改进后的S59 钻杆接头螺纹加载后的应力分布状况。首先在CAXA 中建立钻杆接头二维模型,然后利用ANSYS 有限元软件对二维模型进行有限元加载分析,得出钻杆接头螺纹加载后的应力云图,从应力分布云图中分析出接头螺纹承受的最大应力值[4]。

1.1 数据分析

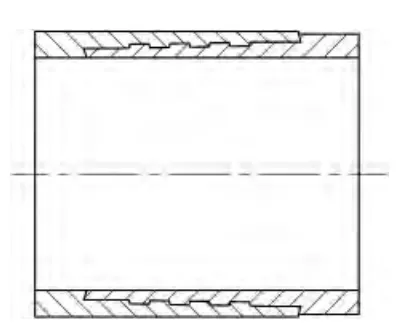

S59 钻杆接头部位的主要参数:小径d2=46 mm,内螺纹大径d1=55.5 mm,外螺纹大径d2=56.5 mm、锥度为1:30、外螺纹牙顶宽3.784 mm、内螺纹牙顶宽3.799 mm、螺距为8 mm、牙高为0.75 mm、牙型角30°、牙型半角15°、密封角为15°。外螺纹[3]如图1。

图1 S59 钻杆接头外螺纹

1.2 在CAXA 里建立二维模型

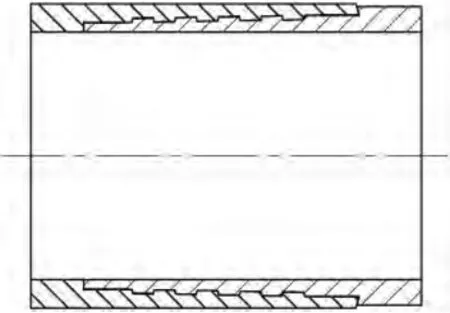

根据接头部位的参数,在CAXA 软件不同层内分别建立内外螺纹的简化二维模型,然后进行内外螺纹的配合。按照实际工作中钻杆接头螺纹受力情况,在配合过程中要确保梯形螺纹只有一边紧密接触,即过盈配合;另一边螺纹要有一定的缝隙,即过渡配合。图2 为S59 钻杆接头螺纹配合后的二维模型,螺纹牙型为偏梯形。

图2 S59 钻杆接头内外螺纹的配合

1.3 ANSYS 有限元软件仿真分析

首先在有限元软件中设置文件名、保存路径,设定单元类型为PLANE182。在Material-Props 中设置弹性模量为2×1011MPa 和泊松比为0.3 后,将S59 钻杆接头的二维模型导入ANSYS 软件中。然后由线生成面,进行网格划分操作、添加接触对、设置载荷(施加轴向拉力载荷50 MPa)、求解结果。本文涉及到几种针对S59 钻杆接头的改进方案,因而涉及到对不同接头的有限元加载分析。几次分析过程均与S59 钻杆接头的分析过程相同,例如施加的载荷均为50 MPa。

1.4 读取ANSYS 分析结果

在ANSYS 有限元软件中完成仿真实验后,可以得到钻杆接头受力后的应力云图、钻杆接头处产生的应力最大值、应力分布状况等信息。对比几组数据可以得到效果较好的模型,也有利于进一步分析改进。

2 S59 钻杆接头螺纹的分析

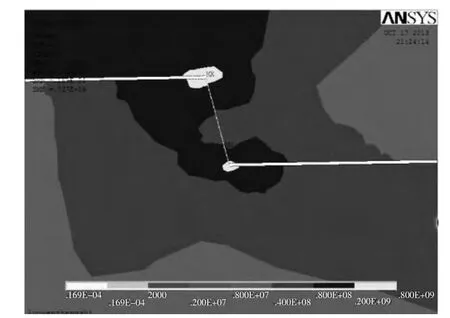

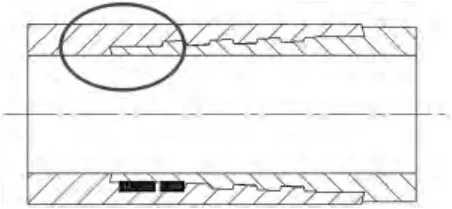

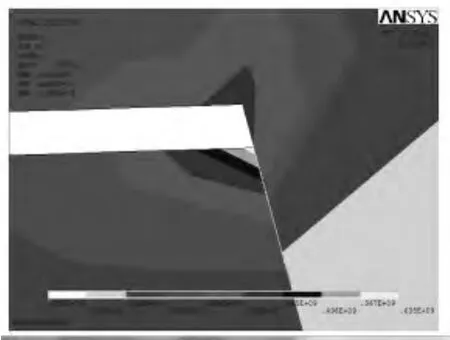

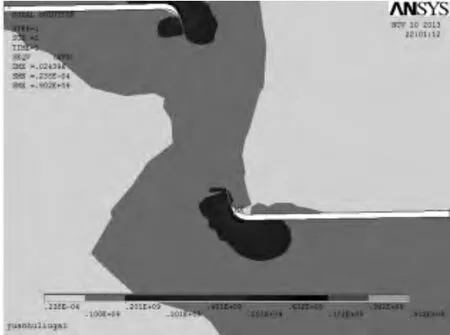

将S59 钻杆接头螺纹[3]配合后的二维模型导入ANSYS软件中进行有限元仿真分析,得到如图3、图4 的应力云图。

图3 S59 钻杆接头整体应力云图

图4 S59 钻杆接头局部应力云图

在应力云图中,明显看出应力集中现象和较大应力均产生在螺纹接触对处,最大应力出现在第一个螺纹牙的接触部位。其最大应力值σmax=727 MPa。

3 应用控制变量法对S59 钻杆接头螺纹进行改进

3.1 将S59 钻杆接头锥度由1:30 调整为1:16

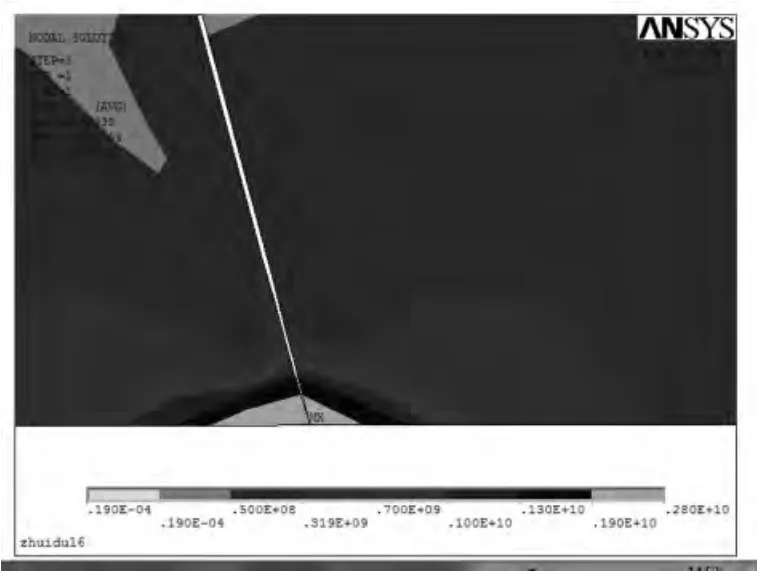

对S59 钻杆接头的锥度进行改进(即把锥度1:30 改进成1:16)后,通过ANSYS 应力云图可知应力最大值σmax=2 870 MPa,存在应力集中现象,螺纹受力增大。局部及整体应力云图如图5 图6。

3.2 改变梯形牙型尖角为半径0.06 mm 圆弧

由于梯形螺纹尖角的存在导致了应力集中现象明显,钻杆接头螺纹部位有较大的破坏力。所以改梯形尖角为圆弧,如图7、图8。

图5 1:16(有密封夹角)局部应力云图

图6 1:16(有密封夹角)整体应力云图

只对S59 钻杆接头的锥度进行改进,通过ANSYS 应力云图可知,应力σmax=12500MPa。密封尖角部位受力过大,且存在应力集中现象。

图7 改进前的接触牙型

图8 改进后的接触牙型

3.3 增加接触的螺纹牙对数

S59 钻杆接头只有3~4 个相互配合的螺纹对,应力基本分布在螺纹接触部位。经调研发现,70%的钻杆失效和破坏的原因是钻杆接头螺纹接触部位承受应力过大[4],所以我们针对增加配合牙型的对数能否减小最大应力进引了相应的研究。

对S59 钻杆接头接触的螺纹对数进行改进(增加1对接触的螺纹对)后,通过ANSYS 应力云图可知,应力最大值σmax=3 500 MPa,产生的最大内应力较大,密封尖角部位受力过大,且存在应力集中现象。

对比上述几组实验数据可知,参数调整后的钻杆接头所产生的应力大幅度增加,且在密封尖角处存在应力集中现象。所以我们猜测S59 钻杆接头螺纹密封方法存在弊端,导致最大应力值偏大,应力集中现象严重。由S59 钻杆接头螺纹的二维模型可知,S59 钻杆接头螺纹的密封形式为2 个锐形尖角的配合,如图9。所以在后面的研究中,我们暂时去掉密封尖角来进行研究。

4 去掉密封尖角的模型有限元分析

4.1 去掉S59 钻杆接头密封尖角(其他参数不变)

对去掉密封尖角的S59 钻杆螺纹接头进行有限元分析后,得到的有限元分析结果为:σmax=789 MPa,与未去掉密封尖角相比,最大应力值有所增大。

图9 S59 钻杆接头的密封形式

图10 S59 钻杆接头的去掉密封形式

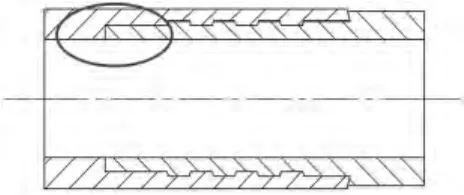

4.2 S59 钻杆接头锥度由1:30 调整为1:16

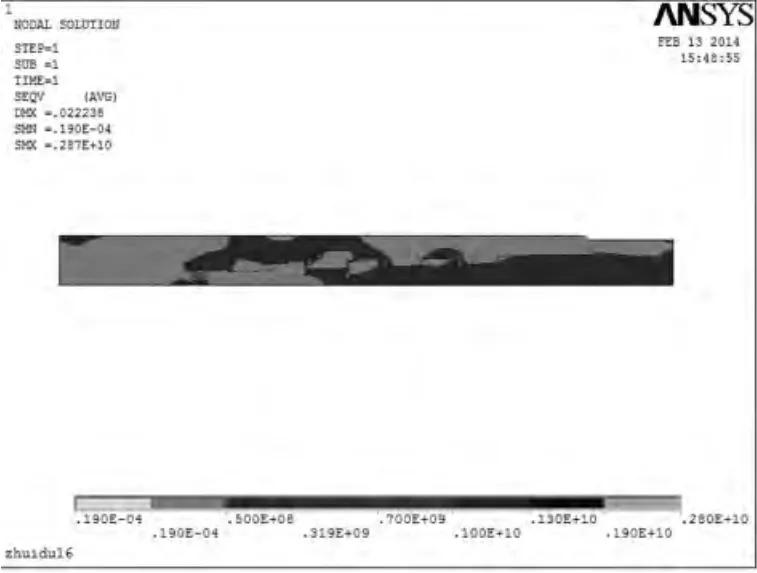

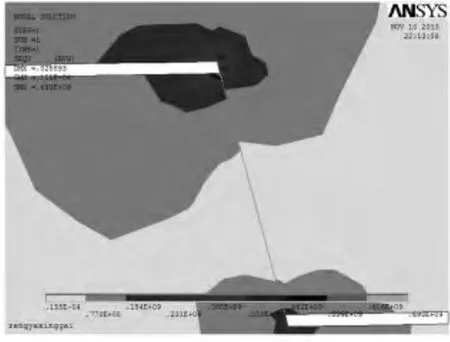

把改进后的S59 钻杆接头二维模型(密封尖角去掉)导入ANSYS 软件中进行有限元分析,得到整体应力云图图11,局部应力云图12。

图11 1:16 整体应力云图

图12 1:16 局部应力云图

由应力云图得,应力集中和较大应力均发生在接触对部位,最大应力出现在第一个牙型的接触部位。应力最大值σmax=589 MPa。

对比相同加载条件下标准S59 钻杆螺纹接头所做的应力云图可知,密封尖角改进后的螺纹接头的应力最大值变小,应力集中状况有所好转。综上可知,1:16 锥度的钻杆接头对生产实践有较大意义。

4.3 变梯形牙型尖角为半径0.06 mm 圆弧

在圆弧改进方面我们做了多组实验,如0.03 mm、0.05 mm、0.055 mm,0.08 mm 的圆弧等,最终发现半径为0.06 的圆弧在所做圆弧实验组中效果较好。与S59 钻杆接头螺纹相比有较大优势。图13 为其应力云图。由ANSYS 应力云图可知:σmax=902 MPa,应力集中现象出现在第一个接触对处。应力分布状况得到明显改善,且应力较大的部位减少,达到了改善的目的。

4.4 增加螺纹牙的接触对数

S59 钻杆接头螺纹只有3~4 个相互配合的螺纹对,由于应力基本集中分布在接触部位,所以针对增加配合牙型的对数是否能够减小最大内应力进行了相应的研究。图14、图15 为增加1 对接触螺纹牙的二维模型和加载后得到的应力云图。

图13 圆弧半径为0.06 mm 钻杆接头加载后局部应力云图

在同样的加载情况下,对此模型进行有限元分析。由ANSYS 的应力云图得到σmax=693 MPa,最大应力及应力集中主要分布在接触对部位。与S59 钻杆相比,应力最大值减小,应力分布也比较均匀,这说明增加接触螺纹对数有较好的结果。

图14 增加一对接触螺纹牙的二维模型

图15 局部应力云图

5 结语

为了提高钻杆(接头)的寿命,减少螺纹接头所受的最大应力,改善应力分布状况,我们在钻杆接头锥度、螺纹牙接触对数、牙型等方面做了相关的有限元分析,得到如下结论:1)S59 钻杆接头螺纹的密封形式会导致应力集中,但由于没有提出新的密封形式,所以暂时去掉此种密封形式进行研究,这种改进有利于减少应力集中现象、减小最大内应力。

2)对去掉密封尖角的S59 模型进行改进时我们发现:(1)适当改变锥度有利于减小螺纹接头所受的最大内应力值,改善应力分布状况。其中1:16 锥度的钻杆接头的效果最好。(2)改变螺纹牙型的尖角为圆弧有利于改善螺纹应力分布状况。所做的ANSYS 分析中圆弧半径为0.06 mm的效果最好。(3)适当增加接触的螺纹对数有利于减小螺纹接头所受的最大内应力,从而改善应力分布状况。

[1]高连新,鲁喜宁.圆螺纹套管接头应力分布规律研究[J].钻探机械,2010,39(6):71-73.

[2]陈松林.钻杆螺纹失效分析及改进措施研究[J].地质勘探,2012,42(4):45-48.

[3]DZ1.2-1984 绳索取芯金刚石岩芯钻探管材螺纹[S].

[4]李大彬,黄崇君,雷中清,等.钻杆螺纹的结构优化与有限元模拟[J].钢管,2012,39(8):71-73.

[5]冉诚实.钻挺螺纹失效分析及改进方法研究[D].成都:西南石油大学,2003.

[6]郭朝勇.CAXA 电子图版绘图教程[M].北京:电子工业出版社,2012.

[7]宋健峰.ABSYS 有限元分析[M].北京:中国铁道出版社,2012.

[8]张居勤.国外油井管特殊扣的主要类型及其特点[J].钻探机械,2010,39(6):56-59.

[9]李飞,胡记生,李玉民,等.73 mm(S135)直连型钻杆的研制及应用[J].钻探机械,2010,42(6):51-64.

[10]王治国,刘普清,唐豪清.关于圆螺纹套管API 最佳上扣扭矩合理性的探讨[J].宝钢技术,2001(2):60-64.

[11]吴稀勇,闫龙,陈涛,等.弯曲载荷下特殊螺纹接头密封性能的有限元分析[J].钢管,2011,35(6):61-66.