基于模态调用G66/G67的螺旋铣孔模块

2014-12-02河北汉光重工有限责任公司邯郸056028王胜锋

■河北汉光重工有限责任公司(邯郸 056028)王胜锋

在数控铣削加工过程中,圆孔是常见的加工要素,但是对一些较难加工材料(如:不锈钢等)来说,用普通刀具加工,刀具磨损非常快并且极易打刀。在实际工作中,我们发现采用螺旋铣削方法并配以合理的切削要素可以大大降低刀具的磨损。由于所加工孔的大小和位置存在不确定性,如果每次都分别编程,既费时又易出错。因此,笔者利用模态宏调用指令G66/G67结合参数编程技术编写了一个螺旋铣孔模块,现介绍给大家,希望对大家有所帮助。

1.G66/G67指令介绍

指令格式:

地址P后p为子程序号码,自变量地址与赋值在本刊2013年第20期《宏指令G65在数控铣削中的应用》一文中有详细说明。应注意G66和G67必须成对使用,且可以嵌套4级。

2.刀具轨迹及变量设定

如图1所示,其中细虚线表示刀具轨迹,既刀具快速定位到孔中心的M点,移动到E点,进给到孔顶部A点,螺旋铣削至孔底。各参数含义与变量的关系见附表。

参数含义与变量表

3.模块功能

图1 刀具轨迹示意图

本模块可以实现孔的粗加工、精加工以及粗精混合加工,当孔的尺寸精度要求较高时,如镗孔前的铣孔加工,可以在刀补上留量,并且将粗精铣开关J置为0或缺省。此时,模块将自动按照所给定的刀补量进行加工。如果仅需要精加工,可以在粗加工的基础上修改刀补量。如果需要粗铣完后立即进行精加工,则需设定粗、精两个刀补,并且将粗精铣开关J置为1。这样,模块会在粗加工完成后直接进行精加工。

铣孔一般有两种方式,一是轮廓铣,二是体积铣(也称挖槽)。当轮廓铣时,刀具直径可自由选择。当体积铣时,刀具直径一般要大于孔半径,以避免中心留有残余材料。

4.模块本体

5.模块调用示例

铣削加工如图2所示4个圆孔。设工件原点在零件左下角,Z轴零点在零件上表面。用20 mm平底立铣刀,由于孔的尺寸精度较高,需采用粗、精混合加工,粗加工刀补号为D21,精加工刀补号为D20,螺距为2mm,安全高度为3mm。其加工程序如下:

图2 示例零件图

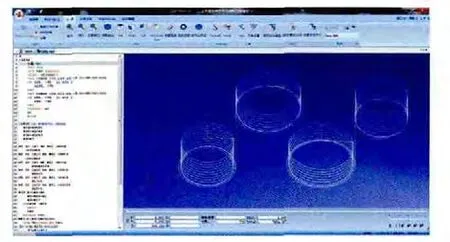

以上程序用CIMCO软件模拟演示如图3所示。由于软件的限制模块中“#8=#[13000+#7]”改成了“#8=#7”,因此程序中的两个刀补参数值也相应进行了修改以获得较好的视觉效果。

图3 示例程序模拟刀具路径

6.结语

以上介绍了圆孔铣削模块以及G66/G67模态调用指令的用法,本模块在数控加工中的应用可以大大简化加工程序的编写,并且方便程序校核,消除质量隐患。当然,切削用量的合理选择也是达到理想效果的前提,还需要在实际工作中结合所加工材质的不同来摸索确定。本模块也存在一些不足,由于本模块的精加工是一刀完成,在深孔加工时由于受刀具刃长以及留量大小的影响,采用这种一刀精加工的方式显然不合适。如果需要,大家可以在此基础上将精加工部分分层。如此,可以提高模块的适用性。

[1]孙德茂.数控机床铣削加工直接编程技术[M].北京:机械工业出版社,2004.

[2]冯志刚.数控宏程序编程方法、技巧与实例[M].北京:机械工业出版社,2007.