利用三轴铣加工中心加工两轴线相交外圆上的凸台

2014-12-02湖北三江航天江北机械工程有限公司孝感432000

湖北三江航天江北机械工程有限公司 (孝感 432000)王 斌

某型号发动机后封头零件为两轴线相交回转体,该零件对两相交轴线角度和零件各高度尺寸要求高。其外形如图1 所示:在回转体外圆面上有凹凸型面,由于外圆轴线相交,加工凹型面时存在加工过切干涉,因此该面加工时,除设备的X、Y、Z 轴联动外,还需有A、B 两角度轴变换,通常工艺方法使用五轴联动(或具有五轴)设备进行加工。由于公司无五轴及以上数控设备,因此实现加工很困难,只能借助工装在三轴立式铣加工中心上进行加工。

图1

1.零件工艺分析

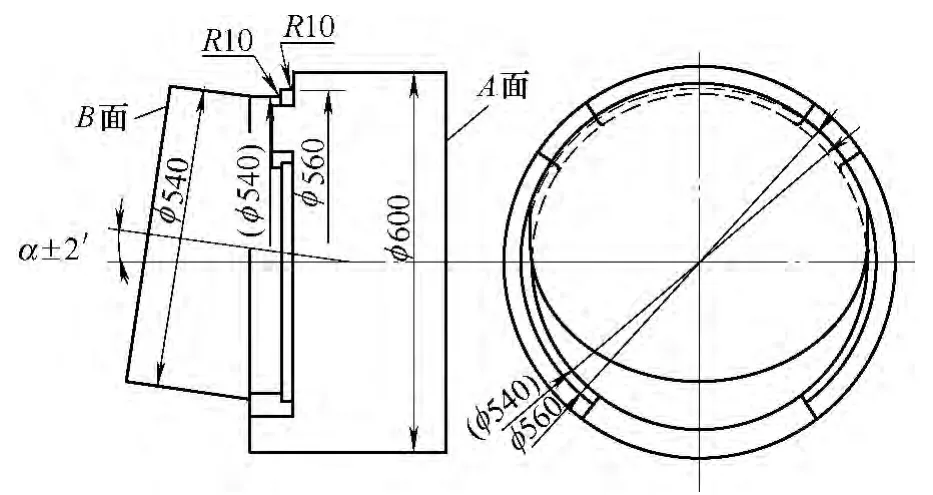

零件结构如图2 所示,零件上的(φ540mm)、φ560mm、φ 600mm 为同心外圆,φ540mm 外圆与(φ540mm)外圆相交,轴线夹角为α ± 2',在(φ540mm)和φ560mm 外圆上有3 个不同高度,外圆同为φ600mm 的凸台。

图2

其工艺特点如下:

(1)(φ540mm)和φ560mm 外圆上有凸台,须采取铣削加工成形。

(2)轴线夹角为α±2',加工精度较高,靠辅助工装不易保证。

(3)铣加工(φ540mm)和φ560mm 外圆时,相交的φ540mm 外圆局部干涉,如图2 左视图所示的虚线部位。

根据零件以上工艺特点,加工过程中存在的难点主要有:如何保证轴线夹角α±2'加工精度和解决铣加工外圆时局部干涉问题。针对加工过程中分析的加工难点,通过选择带A、B 轴的圆转台辅助加工,解决加工干涉过切问题;以及采取合理的装夹找正加工工艺方案,保证轴线夹角α±2'加工精度。

2.加工工艺方案

根据零件的结构特点,采用“下料→粗车φ540mm 和φ600mm 外圆→粗铣:去除φ600mm 所有外型面和上表面余量→精铣:分别在圆转台B 轴为0°和α 时精铣外型面”的工艺方案,铣加工时将零件在一次装夹状态下完成粗、精加工内容。

3.加工过程中的控制措施

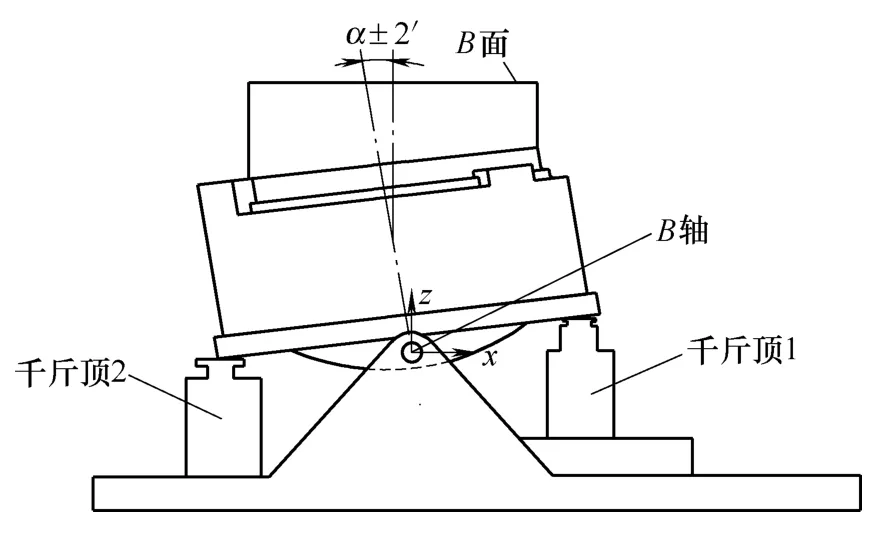

将带A、B 轴的圆转台安装在机床工作台上,找正圆转台的B 轴与机床Y 轴平行,避免B 轴转α 角度时产生加工误差。找出圆转台A、B 轴的回转中心交点作为零件加工坐标系原点,将工件安装在圆转台上,找正工件圆心与圆转台的回转中心同轴后,将A 轴蜗轮和蜗杆间隙调小至锁死状态,防止加工时圆转台A 轴转动。由于零件在圆转台上加工,导致零件加工工艺系统刚性变差,因此在B 轴锁紧后,还须在圆转台下端面的悬空处增加手动千斤顶预紧,提高零件工艺系统的刚性(见图3)。

图3

(1)轴线夹角α ±2'加工精度控制措施:在A轴、B 轴为零度时,找平A 面,在斜面上(B 面)的高点和低点位置用φ10mm 球刀编程加工两处在一个平面上的α 角基准斜面,作为加工找正基准面。将圆转台B 轴旋转α 角度,并微调角度,使B 面已加工的找正基准面打表零对零,确定B 轴α 角度,锁紧B 轴,加工斜面(B 面)及φ540mm 外圆,加工(φ540mm)和φ560mm 外圆,即可保证轴线夹角α±2'。这样加工的α 角度不受圆转台的分度精度影响,靠数控程序和机床加工精度保证。

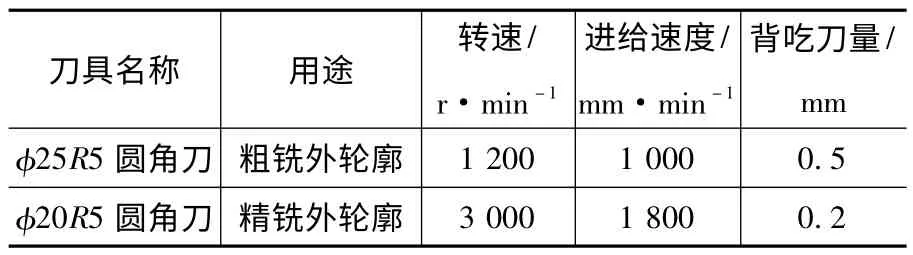

(2)铣加工过切干涉控制措施:加工(φ540mm)和φ560mm 外圆时,由于加工中存在过切干涉,如图2 左视图所示的虚线部位,须在0°和α角度状态下,分别在圆转台B 轴为0°和α 时精铣外型面。因此,编制数控程序时,需在自动编程系统中采取分段建模,分段编制数控加工程序。在分段建模时,需将圆转台A、B 轴的回转中心交点作为两段数控程序的零件加工坐标系原点。首先在α 角状态下,粗、精加工φ540mm 外圆至尺寸,避免后续加工中φ540mm 外圆的加工余量产生干涉。然后对零件(φ540mm)和φ560mm 外圆所有能加工的外型面进行粗加工,再进行精加工,将0°角状态下的过切干涉部位(图2 左视图所示的虚线部位)加工至尺寸;然后,旋转B 轴,打表监测A 面零对零,即保持零件在0°角状态下,设定精加工余量后,再次粗加工,清理前一次加工时的加工死角处余量,然后对整个零件精加工。铣加工选用的刀具及切削参数如附表所示。

切削参数表

4.结语

实践证明,采用上述加工方法加工零件的两轴α角,经三坐标测量仪检测合格,外圆型面加工完全符合设计要求,较好地解决了两轴线相交外圆上的凸台的切削加工难点,生产的零件质量稳定,实现了在不增加成本的前提下,最大限度地发挥现有设备的加工性能,保证了零件精度要求,解决了两回转轴相交零件的加工难题。加工方法有一定的借鉴意义,具有推广应用价值。