某起重机回转支承内齿轮圈连接螺栓断裂分析

2014-12-01关辉

关 辉

(湖南华电长沙发电有限公司,湖南 长沙 410203)

0 引言

在火力发电企业中,燃煤成本占到经营总成本份额很大,随着火车运输成本的不断上涨,水路运输价格相对低廉,选择水运方式,有利于降低运输成本所占总成本比例;因此大量火力发电企业,充分利用江河资源,建设煤炭接卸码头。煤码头接卸设备一般采用趸船上安装浮式固定抓斗起重机,投资少,操作方便,适应恶劣环境的工况,同时也方便依据水位的高低进行调整趸船。

1 浮式固定抓斗起重机简介

浮式固定抓斗起重机工作机构包括起升机构、变幅机构、回转机构。各机构均为独立的系统,分别可以完成确定的任务。起升、回转机构安装在机器房内,变幅机构位于人字架平台上,回转采用大轴承支承方式。各机构既能单独工作也能联合动作。

2 浮式固定抓斗起重机存在的问题

湖南华电长沙发电有限公司一期2×600MW机组分别于2007年10月、12月投入正式运行,每年的燃煤设计量在260万吨以上,公司为降低煤炭运输成本,于2013年5月建成2000吨级煤码头一座,接卸采用2台10t-30m浮式固定抓斗起重机。煤码头自投入使用以来,年平均接卸煤炭量达200万吨,设备使用频繁,工作环境恶劣,对设备安全可靠性要求很高。但是在投产初期,#2浮式固定抓斗起重机在运行过程中连续几次出现回转支承内齿轮圈连接螺栓断裂问题(最多的一次断18颗),严重影响了设备安全产生的宗旨,如不及时处理,运行过程中将有可能造成浮式固定抓斗起重机大臂倾倒问题,形成重大安全事故。

3 浮式固定抓斗起重机回转支承内齿轮圈连接螺栓断裂问题分析及整改方案

3.1 回转支承装置组成及工作原理

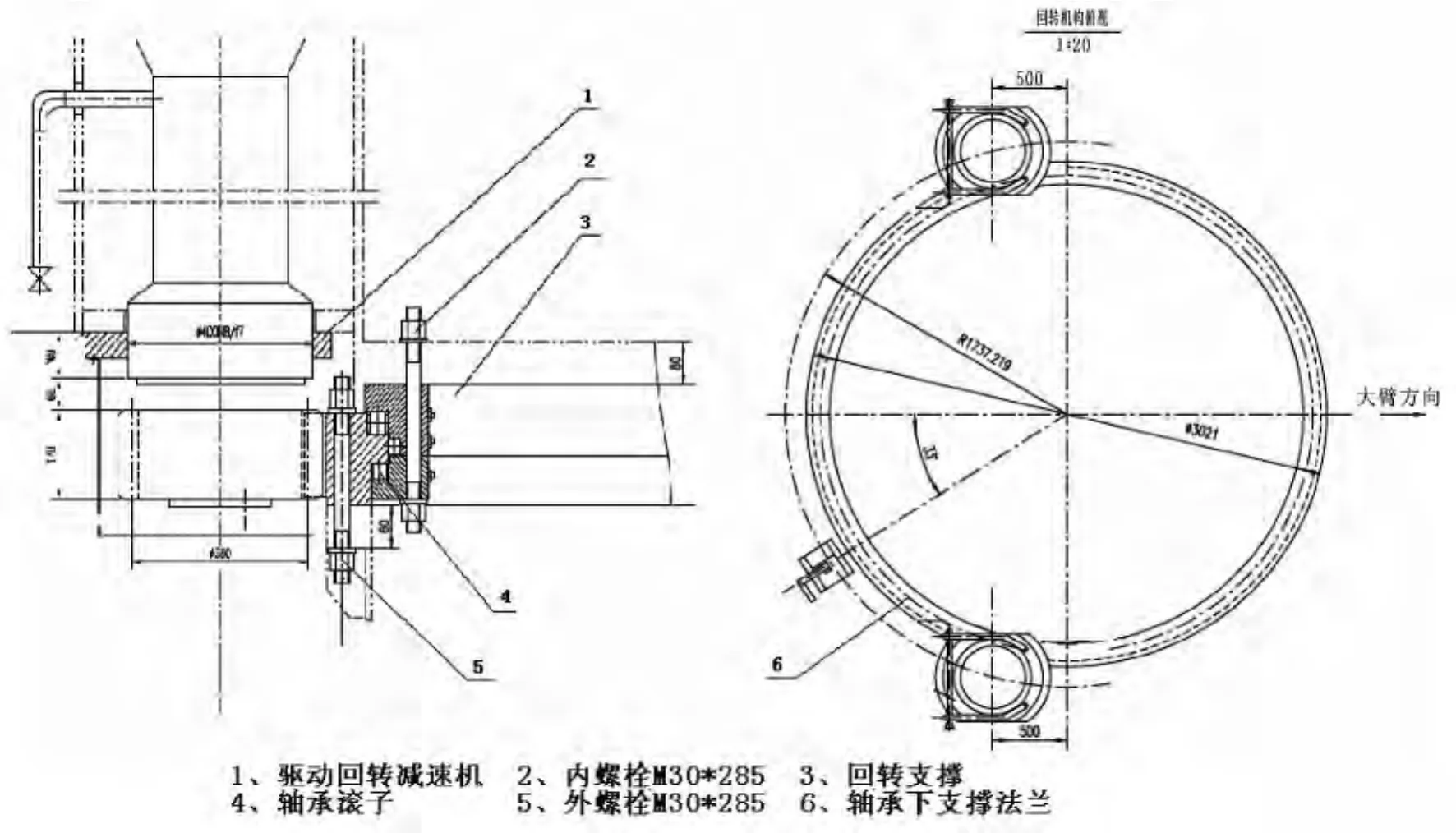

回转支承装置组成如图1所示,回转机构包括回转支承装置和回转驱动装置两大部分。回转支承装置为三排圆柱滚子组合轴承,轴承内外圈用高强度螺栓分别与转台法兰和圆筒门架法兰相联,以承受起重机回转部分的垂直力、水平力和倾覆力矩。回转驱动装置包括两套立式传动系统,每套系统由电动机、极限力矩联轴器、常闭式制动器、行星齿轮减速器和驱动小齿轮组成。小齿轮与回转支承齿圈外齿啮合,电动机与减速器之间由极限力矩联轴器联接。正常工作时,电机的扭矩通过联轴器的摩擦片传递给减速器。

图1 浮式固定抓斗起重机回转机构

3.2 高强度螺栓在浮式固定抓斗起重机上的应用

浮式固定抓斗起重机在设计时,依据回转支撑使用手册要求和高强度螺栓的整体性能好、抗疲劳能力强的特性,在回装机构的轴承上下回转法兰上采用144颗M30×410的高强度螺栓预紧。理论上设备正常运行时,螺栓只承受工作压力,不会发生疲劳断裂;如因设备组装问题,在设备运转中产生的不平衡力,将会导致螺栓疲劳断裂。所以浮式固定抓斗起重机在组装时,必须确保回转支承平面与安装平面接触面不变形,防止螺栓拧紧后在运转过程中产生疲劳断裂。

3.3 回转轴承高强度螺栓断裂受力分析

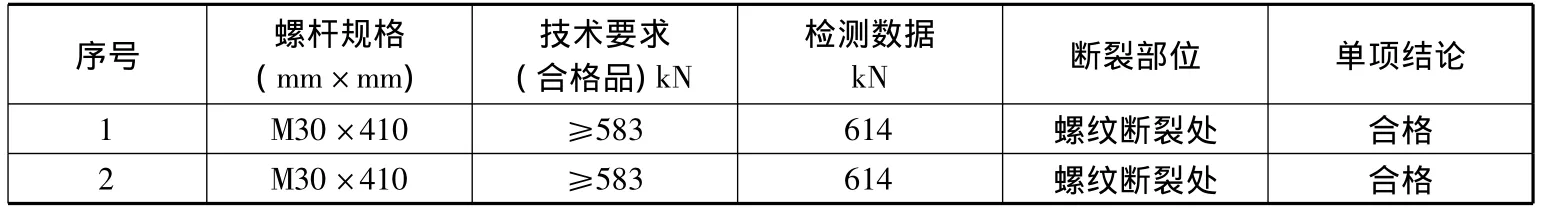

螺栓断裂后,首先组织具有检测资质的公司对螺栓进行质量检测,根据提供的“高强度螺栓应力检测报告(图2)”,说明螺栓质量是合格的;再根据螺栓断裂情况(图3)分析,从螺杆断裂位置上看,主要发生在距螺帽端部丝扣处,进一步对螺杆正断面进行宏观分析,整个断面呈明显的树枝状裂纹和海滩状条纹,条纹从外向内扩展,并伴有挤压摩擦痕迹,属典型的疲劳断裂扩展特征,最终得出螺栓的断裂是由于疲劳断裂造成。初期由于判断问题根源出现偏差,经过反复调整配重、驱动小齿轮位置等均无效果,后邀请中南大学李博士现场分析,明确了#2固定抓斗起重机的支承圆筒在安装时工艺出现问题,造成螺栓断裂(趸船上装配浮式固定抓斗起重机工艺要求很高,安装时必须在一个相对稳定环境,且施工技术人员技术精湛,才能保证浮式固定抓斗起重机各部件组装、焊接等工艺达到设计要求)。具体原因:#2浮式固定抓斗起重机的支承圆筒在焊接时出现工艺控制不到位,焊接应力没有彻底释放,引起支承圆筒(图4)和回转支撑座与回转轴承连接的法兰局部变形,局部变形处的水平度与整个回转支撑座圈的水平度相差最大的达3mm,而回转支承平面设计要求平面度(100mm范围内)≤0.30mm,所以当浮式固定抓斗起重机的回转大臂旋转至支承圆筒和回转轴承连接的法兰的变形处,产生强大的轴向力,使回转悬臂反向的回转支承内齿轮圈连接螺栓产生疲劳断裂。

图2 高强度螺栓应力检测报告

图3 螺栓断裂

图4 支承圆筒

3.4 处理方法

(1)找到支承圆筒和回转支撑座与回转轴承连接的法兰局部变形处,在支承圆筒壁内外侧分别固定内外两个支撑腿,支撑腿上分别安装两个起升50吨的千斤顶,将全部螺栓松开10毫米,千斤顶通过顶升垫板,将上工作台法兰顶起几毫米。在变形位置加垫片修正,保证轴承固定用法兰受力均匀,解决螺栓疲劳断裂主要问题。

(2)螺栓紧固,按照设计紧固扭矩为1800N·m,分两次进行,第一次为初拧。初拧紧固到设计扭矩力的60%~80%,初拧的扭矩值不得小于终拧扭矩值的30%。第二次紧固为终拧,达到设定的扭矩扳手的力矩值。为保证螺栓群中所有螺栓均匀受力,初拧、终拧都应按一定顺序进行,均匀紧固螺栓,克服部分螺栓受力不均,解决螺栓疲劳断裂次要问题。

4 问题整改后效果

2014年2月份经过一次对支撑座法兰局部变形找平矫正后,#2浮式固定抓斗起重机连续工作到5月份,接卸煤炭近30万吨,仅发生一根螺栓产生疲劳断裂(处理前,每接卸5吨就会导致多根螺栓断裂),说明整改方法正确,效果明显,后来又利用停机检修时间,进一步进行加垫片调整,弥补支承圆筒和回转支撑座法兰局部变形处问题,将彻底解决螺栓疲劳断裂问题,保证设备安全可靠运行。

5 结语

浮式固定抓斗起重机在运行期间,设备点检员要加强设备点检,根据设备的各项检测参数,做好设备可靠性分析;同时点检员要充分利用设备停运时间,检查回转支撑座法兰内外螺栓是否松动,对出现松动的要及时紧固,提高设备的可靠性。

[1]陈建国,杜德培,周桂莲.螺栓联接受外压力作用时的力学计算[J].青岛科技大学学报(自然科学版),2003(6).

[2]陈玮璋.起重机金属结构[M].北京:人民交通出版社,1985.

[3]胡吉全.门座起重机回转支承高强度螺栓联接研究[J].港口装卸,1994(5).

[4]水运工程质量检验标准[S].北京:人民交通出版社,2008.