电泵联锁启动过程中快切动作分析及处理

2014-12-01李建河叶朋珍汪广玲杨文生

李建河,叶朋珍,汪广玲,杨文生

(皖能铜陵发电有限公司,安徽 铜陵 244012)

0 引言

皖能铜陵发电公司#3机组为90年代末期建设的300MW机组,设置的6kV厂用电系统分四段运行,A侧为01A、IIIA段,B侧为01B、IIIB段,400V工作段和保安段分别分A、B段从6kV A、B侧供电(见图1)。一台最大5500kW的6kV辅机电泵在6kV IIIA段。厂用电系统均进行了工作电源及备用电源厂用电母线电压校验,确保了单台最大电机启动和电机群自启动。6kV系统设置A、B两段快切,A侧快切设置在开关6301和6701之间。快切装置原为某厂生产的PZH-1型厂用电快切装置,后在2011年技改后,改用MFC-2000-3A型厂用电快切装置。2011年,快切装置经过技改过后,发生了三次跳机事故,厂用电快切装置均动作成功,但是两次非电气故障跳机中发生400V辅机跳闸。虽然两次低压辅机跳闸,但辅机间联锁均成功,且由于这两次事件结果都为机组跳机,故辅机跳闸均未造成跳机或更严重后果。但事件原因必须分析查找出来,避免下次同样问题再次发生和可能导致的事故扩大。

图1 厂用电接线

快切装置主要是充分利用异步电动机失电残余电压,在工作电源断开后,满足角差和压差情况下迅速地将备用电源投入,确保大容量异步电动机在重启动过程中不受强大的电气和机械冲击,保证各系统的连续稳定运行。在厂用电系统中,起着非常重要的作用[1-2]。

1 事件经过

2011年公司#3机组快切装置经过技术改造后,于2011年10月份投入运行,2011年11月14日,#3发电机由于出口PT一相爆炸,导致发变组定子接地保护动作,启动快切动作,厂用电切换正常;2013年1月23日,由于脱硫C浆液循环泵膨胀节脱落,导致脱硫系统跳闸,锅炉MFT,快切动作成功,但是400V部分A侧辅机跳闸;2013年7月18日,增压风机底脚螺栓拉断,导致锅炉系统扰动,汽包水位高保护动作,锅炉MFT,快切动作成功,同样也发生400V部分A侧辅机跳闸。

从这三次的数据和波形看,在快切过程中,6kV IIIA段电压真实地发生了下降;A、B段同时切换,只有A侧的发生了电压降低引起400V辅机跳闸;且两次400V辅机跳闸的台数和名称各不相同。

后经过初步分析,有可能在电机启动过程中间,发生了快切引起的6kV电压降低,导致400V电压下降。为了进一步查找快切动作过程中400V辅机跳闸的原因,于2013年8月22日,机组停机过程中,低负荷状态下,将电泵先启动,锅炉手动触发MFT,快切保护动作正常,400V辅机无跳闸。

2 数据

2.1 快切录波图形

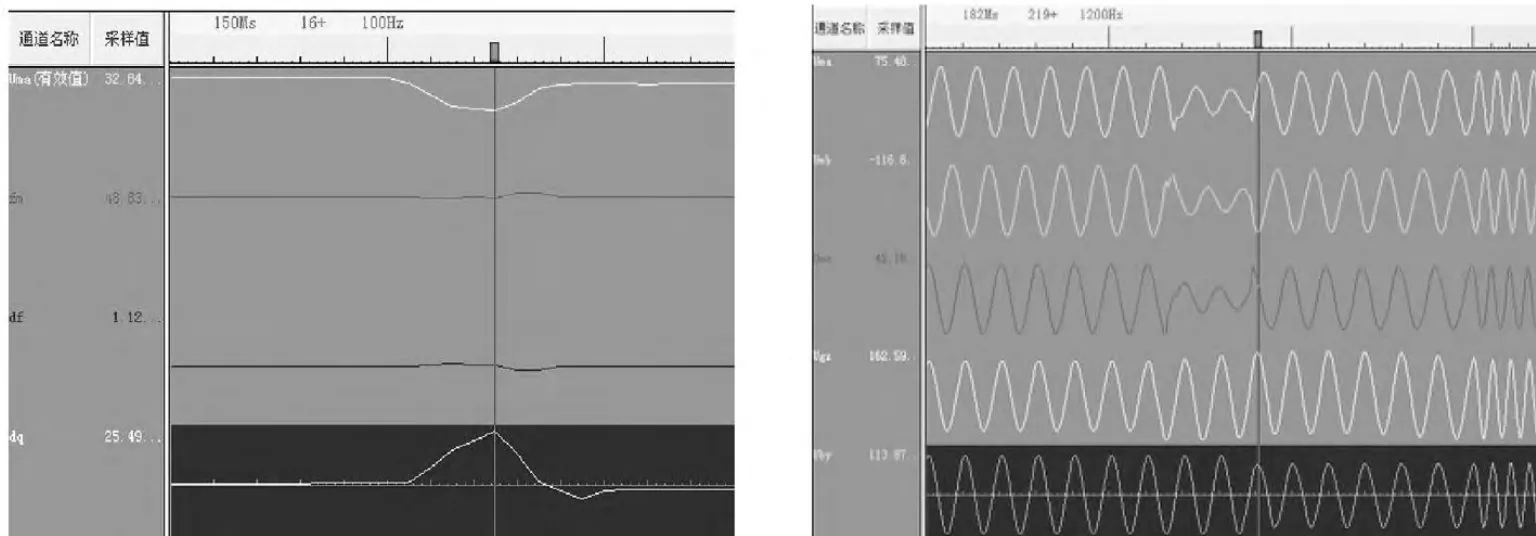

图2、图3、图4和图5分别为2011年11月14日、2013年1月23日、2013年7月18日和2013年8月22日的快切录波图形。前图中为有效值,Uma为电压,fm为频率,df为频差,dq为角差;后图瞬时值中Uma、Umb、Umc分别为母线电压,Ugz、Uby分别为工作电源电压、备用电源电压。

图2 2011.11.14 快切录波图形

图3 2013.1.23 快切录波图形

图5 2013.8.22 快切录波图形

2.2 快切数据

快切数据见表1,1DL为工作电源进线6301开关,2DL为备用电源进线6701开关。

表1 快切数据对比

3 原因分析

在最初分析6kV电压下降的原因中,考虑到了由于多台大容量的电机进行了变频节能改造,是否会由于变频器节能改造后,快切过程中,失去了大量异步电动机,使失电过程中的电机合成反馈电压即残压下降[3-6]。而且同快切厂家进行沟通过程中,也曾提出可能由于变频器改造导致快切中电压下降太多的情况。但后来综合考虑到6kV B侧也进行过同样对称的负荷变频改造,快切却每次均切换正常。故排除了变频器改造的影响。

8月22日的快切试验的成功,说明快切装置、控制测量等二次回路均不存在问题。400V辅机跳闸原因,从上面2013年1月23日及2013年7月18日事件图形,可以看出,切换完成后,6kV母线电压下降近60%~70%,可以推测400V辅机控制回路接触器返回导致辅机跳闸。此试验也进一步印证了快切过程中,没有电泵在此过程中启动(此次先启动电泵),快切最终导致6kV最低电压只下降了7.0%左右。

综合对电气系统、运行方式、跳闸逻辑、四次跳闸中的数据等进行分析,两次锅炉MFT跳闸中,快切启动时的6kV电压均有约6%的电压下降,切换过程合2DL结束后,6kV母线电压大量下降,而且将电气类型故障与非电气类型故障(锅炉MFT)相比较,由于跳闸逻辑不同,快切与电泵启动时间配合会有所不同。故可以进一步判断辅机跳闸是由于电泵启动过程中发生了快切,引起6kV母线电压下降,导致400V电压下降和辅机跳闸。

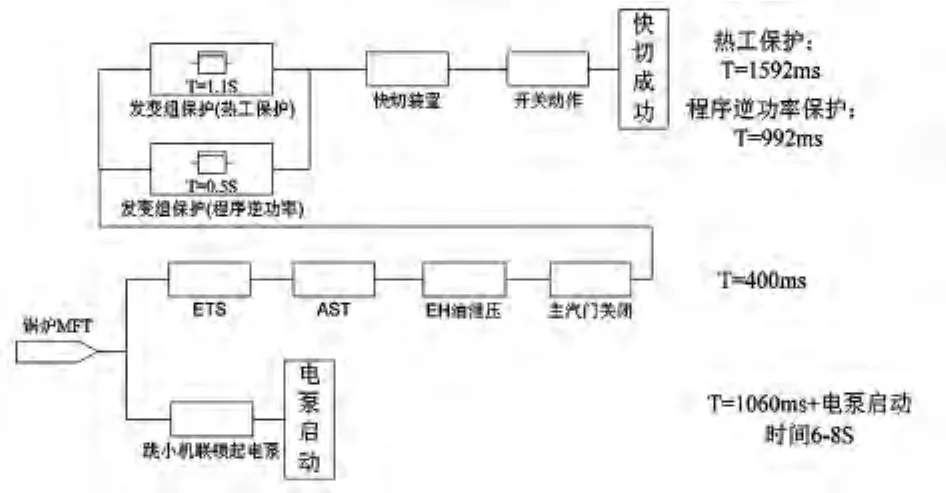

经检查,电气发变组保护中,热工保护动作整定延时1.1s,出口为解列灭磁,当时是考虑到汽轮发电机组超速要求,与程序逆功率延时0.5s配合。

3.1 时间配合分析

3.1.1 电气类故障跳闸逻辑动作时间分析

电气类故障跳闸逻辑如图6所示。电气故障后,发变组保护动作,立即启动快切,快切发指令断开工作电源1DL,合上备用电源2DL。从快切动作时间看,由于快切本身动作时间很快,根据快切说明书约12ms,开关分、合闸时间约80ms左右。考虑到此过程发变组出口启动、快切动作、开关分合闸,此过程时间按约92ms左右计算。

同时发变组发关主汽门信号至热工ETS,热工ETS发出跳闸指令,危急遮断电磁阀AST打开,EH油泄压,主汽门关闭,根据《汽轮机调节控制系统试验导则(DL-T711-1999)》中,关于汽门总关闭时间,对额定功率在200MW~600MW的机组,调节汽阀的关闭时间应小于0.4s,主汽阀的关闭时间应小于0.3s。主汽门关闭后,发信号至DCS,启动炉MFT,炉MFT逻辑联锁小汽轮机跳闸,小机跳闸联锁启动电动给水泵,参考《汽轮机调节控制系统试验导则(DL-T711-1999)》,小机跳闸时间按1.0s计算。电动给水泵开关合闸时间约60ms。故从发变组保护动作至电泵启动至少需要时间约1460ms。

从发变组跳闸至电泵启动,时间约1460ms左右,而发变组跳闸至厂用电切换成功,时间约在92ms之内完成。故电泵联锁启动过程,为快切已经成功切换至备用电源供电后的过程。

图6 电气类故障跳闸逻辑

图7 非电气类故障跳闸逻辑

3.1.2 非电气类故障跳闸逻辑动作时间分析

非电气类故障跳闸逻辑如图7所示。正常情况下,非电气类故障,均应该通过程序逆功率保护动作,切换厂用电。但是实际,由于#3汽轮机组主汽门关闭不严,无法逆功率,最后都是通过热工保护联锁跳汽轮发电机的。

锅炉MFT后,立即联锁ETS进行大机跳闸,同时启动小机跳闸,联锁启动电动给水泵。锅炉MFT发生后,ETS动作,启动危急遮断电磁阀AST打开,EH油泄压,关闭主汽门。EH油压低和主汽门关闭信号相与后发至发变组保护,启动发变组热工保护动作。发变组经过延时启动快切并出口跳闸。

锅炉MFT至主汽门关闭,按照应小于0.4s计算,启动发变组保护中的热工保护动作,经过1.1s延时,启动快切,快切动作时间约92ms,故从MFT到厂用电快速切换需要约1592ms的动作时间。

从电泵空载启动录波图形看(见图8),电泵帯载启动成功,至少需要6s~8s,故在电泵约启动了0.5s左右,发生了快切动作,引起6kV母线电压降低。

图8 电泵空载启动录波

3.2 400V低压辅机跳闸分析

根据《GB14048.4-2010低压开关设备和控制设备:第4-1部分》,单独使用或装在起动器中使用的电磁式接触器,在其额定控制电源电压Us的85% ~110%之间任何值应可靠地闭合;接触器释放和完全断开的极限值是其额定控制电源电压Us的20% ~75%(交流)。且经过现场试验同样验证了,220V交流接触器返回性能各不相同,接触器返回电压是额定电压的20% ~75%左右,各类型号的接触器均有不同的返回区间,在返回区间内,接触器处于不确定状态。在某一返回值,接触器处于抖动状态,再继续进行电压降低后或失压一定时间,接触器返回;若增加电压(或恢复电压),接触器吸合。

图9 400V低压辅机控制回路

2013年1月23日快切和2013年7月18日快切导致的辅机跳闸结果不同。主要是由于辅机控制回路接触器C(见图9)的释放等性能均不同导致,如此就查明了在两次相同的事件中,跳闸辅机各不相同的原因。

4 处理措施

经过详细的分析过程,解决此问题主要是避免各类型事故情况下电泵启动过程中的快切动作,为此笔者提出了如下几种解决方案。

(1)修改电泵联锁逻辑,分别考虑电泵启动延时。分两种逻辑,汽泵跳闸与主汽门关闭延时起电泵;汽泵跳闸与不关主汽门(或发变组保护不动作)立即起电泵。因为逻辑修改是最简单且很容易实现的,故笔者采取了此方案。

(2)修改发变组保护定值,将热工保护定值延时解列灭磁改无延时切换厂用电。然后通过程序逆功率动作,跳发变组系统。(由于主汽门关闭不严,可以考虑抬高逆功率保护定值,保证程序逆功率能动作。)

(3)改变运行方式,将重要辅机换至B侧运行,由于A、B侧均为对称布置,保证了完整冗余和可靠备用,不可能将重要的A、B电机均换至B侧运行,故未执行。

(4)将接触器改为自保持型的交流接触器,由于保持型的交流接触器在失电情况下,仍然保持合闸,但是不利于各类检修及安措的执行。此方案适合于电源进线或长时间无启停的设备。

5 结论

从大量的历史事件和各类型电厂发生的快切事故来看,快切误动和快切失败的事故发生频率颇高,但大部分是由于设计、开关接点、二次回路、快切装置故障等问题导致的。由于快切过程时间极短,电泵联锁启动过程中,很少发生快切动作引起的6kV母线电压降低,导致400V辅机跳闸。从此次事件可以看出,虽然是很偶然的一次“巧遇”事件,很有可能导致一系列的意外事件发生,只有对机电联锁逻辑、发变组保护定值、快切动作数据、系统运行方式等进行深入分析,才能彻底了解并解决此类问题。

此事件的详细分析,对今后同类事件的分析和处理具有一定借鉴作用,也使今后设计院及调试单位在对厂用电快切系统进行设计、整定计算和调试时可以充分考虑此点,避免同类型事情发生。

[1]马宏忠.异步电动机失电残余电压的防范和应用[J].大电机技术,2005,2(17):17-20.

[2]高吉增.感应电动机失电残压的研究及其对重合闸过程的影响[J].电力系统保护与控制,2009,37(4):45-48.

[3]汤晓燕.三相感应电动机瞬间断电重新投入电网时的瞬态[J].电机与控制学报,2001,5(2):98-102.

[4]邓建国.三相异步电动机瞬间断电重合闸瞬态分析[J].电力自动化设备,2004,24(1):37-41.

[5]段刚.厂用电切换机电动态过程研究[J].电网技术,1998,32(1):61-67.

[6]赵振卫.异步电动机残压的计算机仿真及试验研究[J].中小型电机,2002,29(3):8-10.